智能制造背景下电机装配线轴承压装工作站改进设计*

2021-06-24蒋立正尤光辉祝洲杰

蒋立正,尤光辉,祝洲杰

(浙江机电职业技术学院智能制造学院,杭州 310053)

0 引言

电动机是把电能转换成机械能的设备,大到飞机坦克,小到微型机器人,电机是这些设备的核心驱动力量。作为现代机械的“心脏”,电机行业属于典型的离散制造模式,各零部件的加工装配过程彼此独立。当前中国的中小型电动机制造业开始向规模化、标准化和自动化方向发展,但是很多小型生产电动机企业的制造工艺及组装还严重依赖有经验的工艺师和技术工人,在推行智能制造的当下,高效化和智能化是电机产业发展的必然方向。近年来,国内很多企业陆续开发了电机装配线[1-2],自动化程度也较高,但是在装配线的可靠性、无人化、效率和数据可追溯性等方面还有待提高和完善。轴承压装是电机组装中的重要工序,其过盈连接质量、压装精度将直接影响电机轴承最后运行的性能和效果。电机轴承的安装方法有敲入法、冷装法和热套法3种[3-4]。

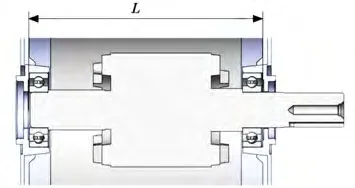

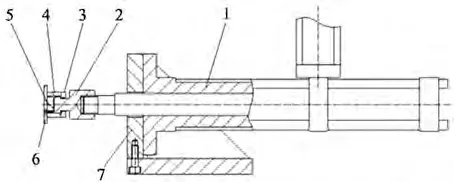

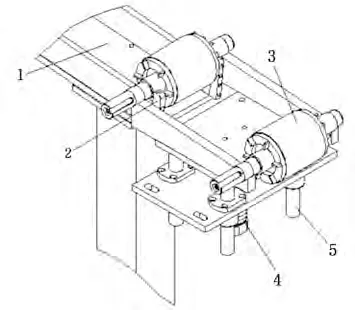

随着工信部在电机行业开展智能制造方面的新模式应用项目推广,受浙江某风机电机制造企业委托,立足智能制造,以精益生产为理念,承接过一条电机智能装配生产线的研制[5-6]。过去,企业在轴承压装工作站上一直使用电机卧式轴承压装机进行操作,如图1所示,通过转子轴与轴承过盈压装,一次操作同时将两端轴承安装到位。该压装方法存在压装力及位移控制精度差、占用空间大、噪声嘈杂以及管路漏油等问题[7],另外,压装过程的接口交互及数据处理能力差,无法实时采集压装位移-压力曲线数据、压装结束后捕获的关键生产数据等,不利于质量监控与追溯分析。本文针对上述现状,在分析轴承过盈压装技术要求的基础上,改进了一种风机电机转子轴与轴承压装工作站,与总装线无缝衔接,以降低安装成本,提升压装效率和压装质量,满足多品种、小批量的智能化生产需要。

图1 使用专用卧式油压机装配转子轴承

1 过盈压装技术要求及参数

1.1 过盈压装对象—转子轴组件

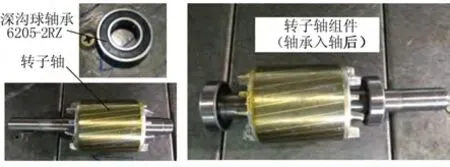

图2所示为YSF-90风机电机的电机轴承交叉定位结构布置,该结构在小型电机中普遍使用。

图2 电机轴承交叉定位结构布置

转子轴和双深沟球轴承的内圈均为过盈配合,转子轴与轴承之间的过盈联接基本尺寸为25 mm,过盈量范围是21~36μm。转子轴组件如图3所示。

图3 转子轴组件(轴承入轴后)实物

1.2 轴承压装工作站技术要求

(1)压装要求:轴承压入后,L尺寸公差范围为±0.1 mm;工装保证轴承安装质量,要求工装的压力均匀压向轴承内圈;工装和轴承内圈接触的平面和转子轴中心线垂直,保证轴承垂直进入。

(2)自动化功能要求:转子轴及轴承均采用自动上料,压装后的转子轴组件自动下料。

(3)自动化性能要求:生产节拍小于或等于45 s;废品率低于0.3%;工作站与总装配线无缝衔接。

2 工作站总体结构改进

2.1 改进后工作站总体结构

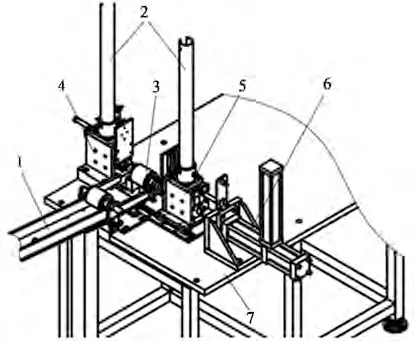

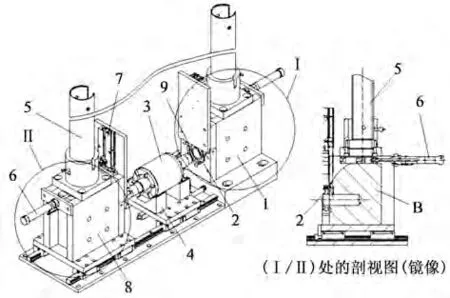

改进后工作站的总体结构如图4所示,由转子轴及轴承自动上料装置、转子轴定位装置、压装固定侧、压装移动侧、压装驱动装置、转子轴组件下料机械手(限于篇幅未示出)等组成。

图4 改进后工作站的总体结构(3D视图)

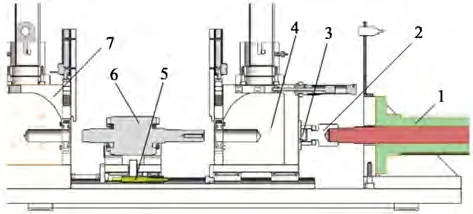

经品质检测合格后,由人工将转子轴及轴承存储在斜滚道及轴承料仓中,利用重力、借助推料机构等方式依次将转子轴、轴承推入相应夹具;为保证压装过程的导向精度,设置了定位、支撑与导向机构,使压装固定侧、压装移动侧和压装驱动装置三者间的准确对合,保证压装过程中的高导向精度;气液增压缸安装于压装驱动装置的安装座上,驱动推杆端部安装称重式传感器和过渡压头,位移传感器与压头平行安装,同步运动,如图5所示。

图5 改进后工作站的总体结构(局部剖)

2.2 工作站工作原理

工作站工作原理如下。轴承、转子轴自动上料机构动作,压装移动侧定位轴承、转子轴至压装正确位置;气液增压缸推动压装移动侧,在压装固定侧、移动侧模具动作压内圈轴承;压装过程自动记录压装力-位移曲线;压装完成,各执行机构返回原位,准备下一循环。

3 关键部件结构设计

关键部件指由压装驱动装置、转子轴自动上料装置、压装固定侧、压装移动侧等,如图4所示。

3.1 压装驱动装置改进设计

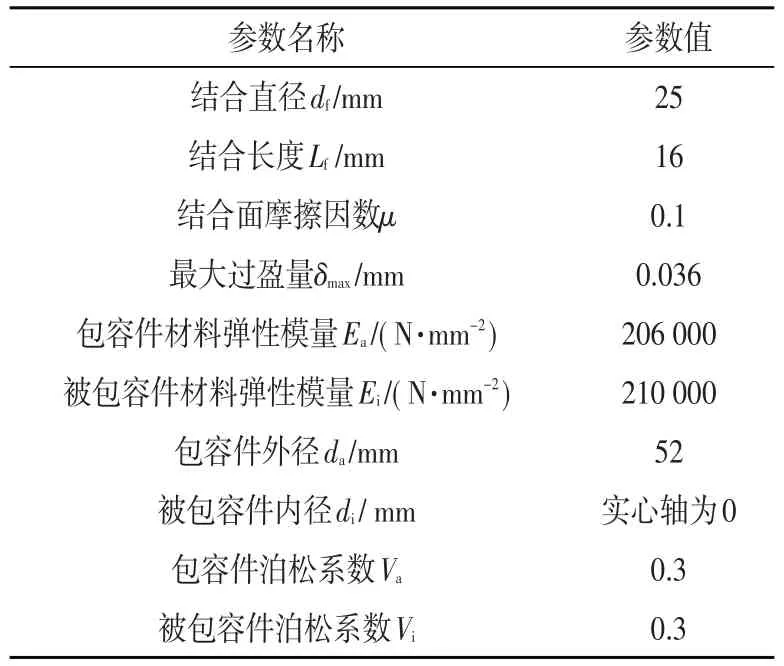

根据理论压装力计算公式[8-10],结合工况梳理得到如表1所示的参数值,可计算压装力F。

将表1数据代入式(1)后,可得到:

且Fend最大理论压装力为F的3~3.5倍:

表1 理论压装力计算所需的设计数据

实际应用中,精度是和企业成本直接挂钩的,没有单纯靠提高精度来满足装配要求。在压装驱动源的选择中,选用价廉的气液增压缸而非昂贵的伺服电动缸。气液增压缸的选型计算需要根据具体的使用条件选定匹配的型号,因位移控制精度要求在0.2 mm以内,选择玖容水平安装型气液增压缸JR-AA-63-150-40L-3T-A,在气压为0.6 MPa时,出力3 t,可利用软到位功能且满足行程公差控制要求。

图6所示为压装驱动装置的结构简图,连接环、连接板1、2等构成过渡压头,处于上下浮动状态,使液压增压缸产生的压装力可以完全施加到称重式传感器上,保证压装力测量的可行性;当转子轴移动到达压装固定侧,当压装移动侧上的定位钉与安装在转子轴定位滑座下方的位移传感器接触,便可方便测得压装位移值的大小;另外,可一次操作同时将两端轴承安装到转子轴正确位置。

图6 压装驱动装置的改进结构

3.2 压装固定侧及压装移动侧的结构改进

待转子轴进入V型定位块,且两端轴承在推料气缸、夹紧气缸的作用下均处于轴承腔室,压装驱动装置通过过渡压头压住轴承内圈带动V型定位块及整个压装移动侧往压装固定侧移动,待轴承入转子轴正确位置,完成整个压装过程,如图7所示。

3.3 转子轴自动上料装置结构设计

图7 改进后压装固定侧及压装移动侧的结构

利用人工将阶梯状转子轴置于斜滚道,滚道底部设置限位挡,转子轴在重力作用下自下而上排列;需要上料时,由顶升气缸、直线轴和直线轴承组成的升降机构将转子轴从斜滚道中分离,转子轴沿滑槽进入图7所示的V型定位块,如图8所示。

图8 转子轴自动上料装置的结构

4 工作站控制系统改进设计

借鉴其他轴承装配线的控制系统设计[11],结合本装配线的过程信息自动检测、数据存储及产品质量大数据分析与追溯等需求,升级原有控制系统。电机装配线由多个工作站组成,各工作站均设置有独立的电控系统,各工作站由工控系统、PLC、触摸屏、压力传感器、位移传感器、电磁阀、气缸等组成,实现单工作站的自动控制;各工作站之间通过PROFINET互联,便于装配线内部集中管控。

装配线的各PLC和上位系统之间均采用以太网通讯,设备层基于PROFINET/OPC通信,实现对设备的集中管理与分散控制;支持RFID设备、打印机等RS232C/422/485通信,通过协议转换可以接入交换机,实现与其他零部件的组网;图9所示为网络架构可降低电气接线难度,简化电气控制系统;对总装线上装载电机的托盘进行信息化标定(安装RFID标签),并对关键工艺位置安装数据读写设备(安装RFID读写头),让每一步工艺数据有据可查,从而实现生产过程透明化、信息可视化。

图9 工作站控制系统的网络架构及硬件组成

控制系统采用先进的气动液压混合式压装,压装压力与位置检测装置配合PLC控制,上位机记录并存储、反馈压装质量数据,实现压装数据的本地保存与历史查询、追溯等功能,改善转子轴与轴承组装依靠人工测量和经验判断产品质量的现状。

重要的是,轴承压装合格判据的确定对控制压装转子轴组件的质量起到了关键的作用[12]。因此,压装过程中控制系统还实时采集了压装力信号和位移信号,并根据曲线动态监控压装过程。

5 结束语

本文通过分析转子轴与轴承过盈压装的技术要求,改进了工作站的总体结构设计,完善了压装单元各部件构成,提升了压装性能,如位置控制精度和压力控制精度得以提升,未发生压力过冲现象,减少了废品的产生,压装质量有明显改善。同时,一次连续操作可完成两侧轴承的压装过程,减少了工装投入,生产节拍小于35 s,工作效率有了提升,可为同类型压装设备开发提供借鉴。

控制系统改进方案基于现场总线技术,具有一定先进性,可以满足压装过程的信息自动检测、数据存储及质量大数据分析与追溯等需求。