2×300 MW火电机组脱硫废水处理工艺设计及应用

2021-06-24梁磊

梁 磊

(江苏新中金环保科技股份有限公司,江苏 宜兴 214200)

目前,水资源和水环境问题十分突出,已经制约工业发展。伴随《国务院办公厅关于推行环境污染第三方治理的意见》《水污染防治行动计划》《环保法》等环保法规的出台,更大程度实现节能减排、回收利用废水、提高用水效率已成为必然的选择。从环境保护和运行的经济性出发,研究开发投资运行成本低、运行效果稳定、高效的废水处理工艺,成为产业发展的迫切需要。

石灰(石)-石膏湿法脱硫工艺成熟,工程应用案例较多,目前世界范围内,80%以上的火电机组烟气脱硫采用石灰(石)-石膏湿法脱硫技术[1-5]。脱硫系统连续运行过程中,脱硫浆液中粉尘、Cl-等不断增加富集。脱硫浆液中粉尘的淤积影响副产物脱水及脱水石膏纯度,高浓度Cl-与Ca2+结合形成CaCl2,阻碍石灰石脱硫剂的溶解,降低脱硫效率;另外,高浓度Cl-严重腐蚀设备和管道,缩短其使用寿命。为了控制脱硫系统内脱硫浆液粉尘、Cl-等有害物质的质量浓度,降低脱硫浆液对设备的腐蚀和堵塞,同时将烟气中被洗涤下来的飞灰及时排出,需从系统中排出一定量废水,保证脱硫系统长期、高效、稳定运行。湿法脱硫废水的杂质主要来自烟气和脱硫剂,其中前者杂质来源于煤的燃烧,后者杂质来源于石灰(石)的溶解和吸收反应[6-10]。脱硫废水成分复杂,处理难度大。本文结合2×300 MW火电机组脱硫废水处理工程实例,介绍脱硫废水处理工艺与系统设备设计及选型要点,系统取得较好运行效果,为今后同类工程设计及应用提供参考。

1 工程概况

新疆某电厂2×300 MW机组烟气脱硫工程采用石灰石-石膏湿法脱硫工艺,一炉一塔配置,共用石灰石制浆系统、工艺水系统及石膏脱水系统。为维持脱硫浆液氯离子质量浓度在20 000 mg/L以下,减轻脱硫系统设备和管道腐蚀,需排放部分脱硫废水,增设脱硫废水处理设施。通过维持系统内氯离子的平衡量计算[11-13],考虑一定设计裕量,2台机组脱硫废水排放量设计为10 m3/h,来自石膏旋流器溢流浆液。脱硫废水为酸性废水,污染物成分复杂,主要含有悬浮物及重金属离子等,处理后出水水质需达到GB8978—1996《污水综合排放标准》二级排放标准的要求。

2 工艺流程

脱硫废水处理工艺流程如图1所示,来自旋流器溢流的脱硫废水,进入中和箱,中和箱设有搅拌装置,投加石灰浆液中和废水中的酸。继续投加过量的石灰浆液,废水调节至碱性,废水中的OH-离子与游离态Fe3+、Zn2+、Ca2+、Ni2+、Cr3+等重金属离子结合形成难溶性氢氧化物沉淀,去除废水中大部分重金属离子。通常情况下,3价重金属离子比2价重金属离子容易沉淀。中和箱废水pH值控制在8.5~9.0,大多数重金属离子能够形成氢氧化物沉淀,Ca2+还能与废水中的F-反应生成CaF2,与As3+络合生成Ca(AsO3)2等难溶性物质,pH值超出此范围可能影响铝离子和锌离子的沉淀处理。游离态重金属离子的容度积大多高于其氢氧化物形态的容度积,经碱化处理形成氢氧化物沉淀很容易去除,但螯合形态重金属离子的质量溶度积往往远低于其氢氧化物形态的溶度积,通过碱化处理不能将该类重金属离子以氢氧化物沉淀的形式去除,可投加有机硫化物来去除该类重金属离子。脱硫废水中Hg2+为螯合形态的重金属离子,可与氯离子结合形成一种可溶且非常稳定的汞-四氯合成物(Hg(Cl4)2-),该氯合物在中和碱化处理过程中不能通过沉淀的形式去除。中和箱出水溢流至反应箱,反应箱设有搅拌装置,投加有机硫(TMT-15)溶液,与螯合形态的重金属离子结合成金属氢氧化物和金属有机硫化物构成的沉淀,去除螯合形态的重金属离子。脱硫废水悬浮物质量浓度较高,主要为原水中的石膏颗粒、SiO2及中和箱和反应箱两级处理后形成的氢氧化物胶体等。反应箱出水溢流至絮凝箱,絮凝箱设有搅拌装置,投加絮凝剂(FeClSO4)。絮凝剂能够提供大量的络合离子,强烈吸附胶体微粒,通过吸附、架桥、交联作用,使胶体凝聚。此外,絮凝剂能够中和胶体微粒及悬浮物表面的电荷,降低δ电位,消减悬浮颗粒间的静电斥力,形成凝聚核心,捕捉吸附悬浮颗粒,使废水中含有的许多小而分散的颗粒和胶体物质凝聚成大颗粒而沉积下来,聚结成为大颗粒沉淀物。絮凝箱出水通过连接管道进入澄清池,连接管道上投加助凝剂(高分子量阴离子型聚丙烯酰胺)。高分子助凝剂可以改善絮凝体的结构,利用其强烈吸附架桥作用,降低颗粒物表面张力,强化颗粒长大过程,使细小松散的絮凝体变得粗大而紧密。经絮凝、助凝形成大颗粒悬浮物慢慢沉淀于澄清池底部,实现固液分离,澄清池设有刮泥机,将沉淀污泥刮至底部污泥斗,经污泥泵一路送至板框压滤机脱水处理;另一路回流至中和箱,作为接种污泥提供悬浮物沉淀所需晶核。澄清池出水为碱性,清液自顶部溢流至清水箱,清水箱设有搅拌装置,投加盐酸将废水pH值调节至6~9排放。

图1 工艺流程

3 系统设备

脱硫废水处理系统所用设备主要为三联箱、澄清池、加药装置及配套的搅拌机、刮泥机、计量泵、污泥泵等,各单体设备需根据废水特性及运行工况条件,合理选型选材。

3.1 三联箱

为减少设备占地面积,简化工艺管路系统,中和箱、反应箱和絮凝箱设计为一体式结构,逐级溢流,简称三联箱。中和箱、反应箱和絮凝箱水力停留时间均设计为45 min,单体规格设计为2.0 m×2.0 m×2.5 m,有效池体容积为7.5 m3。脱硫废水进水为酸性,中和后为碱性,氯离子质量浓度较高,对设备有较强的酸碱腐蚀和氯离子腐蚀[14-16]。大多合金钢具有良好的抗酸碱腐蚀能力,但抗氯离子腐蚀能力相对较弱,且价格昂贵,系统设备不适宜选用合金钢材质。玻璃鳞片具有优异的抗酸碱及抗氯离子腐蚀能力,价格相对便宜,三联箱选用碳钢内衬玻璃鳞片的防腐形式,具有较好性价比。中和箱、反应箱和絮凝箱均设有搅拌机,功率为2.2 kW,轴及叶轮材质均为碳钢衬胶。

3.2 澄清池

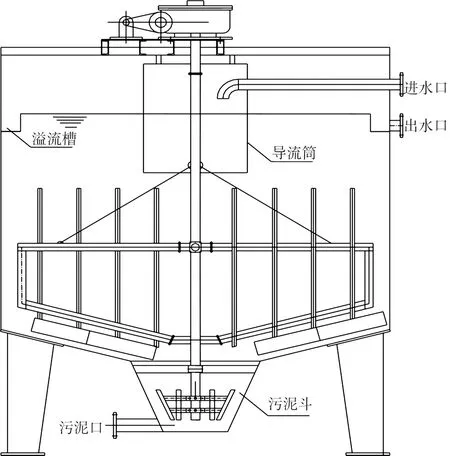

澄清池结构如图2所示,由外部带锥斗圆柱形筒体、导流筒、溢流槽、污泥斗、进水口、出水口、污泥口等组成。澄清池水力停留时间设计为10 h,规格为DN5.0 m×5.0 m,碳钢内衬玻璃鳞片材质。澄清池设有刮泥机,功率为0.75 kW,轴及刮板等部件均为碳钢衬胶材质。絮凝箱出水进入澄清池内的导流筒,废水由池体上部中心位置向池体下部均匀布水,悬浮物沉淀至池底,经刮泥机刮至污泥斗,经污泥泵送至板框压滤机脱水;上清液经溢流槽出水口排出至清水箱,完成固液分离。

图2 澄清池结构

3.3 加药装置

脱硫废水所用药剂有石灰浆液、有机硫溶液、絮凝剂、助凝剂、盐酸5种,投加药剂质量浓度分别为10%、15%、10%、0.1%、30%。15%的有机硫溶液、30%盐酸可直接购买,10%石灰浆液可由石灰干粉加水制备,10%絮凝剂可用高质量浓度的加水稀释调配,0.1%助凝剂可用干粉加水配置。以上药剂对应设置加药装置,如图3所示。

由图3可见,加药装置由筒体、计量泵、搅拌机、液位计等构成。根据废水的加药量,考虑一定裕量,石灰浆液、有机硫溶液、絮凝剂、助凝剂、盐酸加药装置设计规格分别为DN1.2 m×2.0 m、DN0.8 m×1.2 m、DN0.8 m×1.2 m、DN0.8 m×1.2 m和DN1.2 m×3.0 m,PE材质。石灰浆液、有机硫溶液、絮凝剂、助凝剂、盐酸加药装置配用计量泵均为机械隔膜泵,流量分别为2 m3/h、9 L/h、50 L/h、12 L/h和3 m3/h,扬程分别为0.3 MPa、1.2 MPa、1.0 MPa、1.0 MPa和1.5 MPa,数量均为2台,一用一备,配变频电动机。石灰浆液、有机硫溶液、絮凝剂、加药装置配用搅拌机功率分别为0.75 kW、0.55 kW和0.55 kW,轴和叶轮材质均为304不锈钢。石灰浆液易沉淀出现设备管道堵塞现象,加药装置适宜选用不与液体接触的超声波液位计,有机硫溶液、絮凝剂、助凝剂、盐酸加药装置选用磁翻板液位计,液位信号远传至PLC控制系统并显示在LCD操作画面上,实时在线监控。

图3 加药装置

4 运行结果

脱硫废水处理系统操作简单,运行较为稳定,表1为抽取2017年4月13日系统运行期间水质化验结果。脱硫废水经中和、反应、絮凝、澄清处理后,悬浮物、COD、多种重金属离子等均能满足GB8978—1996《污水综合排放标准》二级排放标准的要求。进水pH值为5~6.5,出水调节为6~9。出水总含盐量约20 000 mg/L,Cl-、Ca2+、Mg2+含量分别为15 000 mg/L、1500 mg/L及300 mg/L左右,为高含盐量、高腐蚀性废水,排入市政污水处理厂可能造成活性污泥死亡,脱硫废水深度脱盐处理及综合利用显得尤为重要。常用脱硫废水深度脱盐处理工艺为:用Na+交换废水中的Ca2+、Mg2+等离子,废水进行软化处理,降低废水硬度,避免后续蒸发器结垢。软化后废水进入反渗透膜处理装置,出水返回厂区利用。废水中的溶质以NaCl为主,进入蒸发器,蒸发出的结晶盐经干燥包装成袋,蒸发产生的冷凝水回用。该工艺能够实现脱硫废水“零排放”,系统采用膜工艺对废水进行浓缩处理,大大降低了蒸发器废水处理量,降低热量消耗,节约运行成本。蒸发得到的副产物NaCl结晶盐纯度不高,综合利用受到很大限制,副产物的处理成为另一重要研究课题。

表1 脱硫废水主要污染物参数及排放指标 mg/L

5 结论

a.30%盐酸容易挥发出酸雾,盐酸贮槽、加药装置等应做好密封,并配套设置酸雾吸收器,利用碱液吸收逃逸酸雾;另外,盐酸腐蚀性较强,现场应配备洗眼器,一旦盐酸接触到人体皮肤,应用清水快速及时冲洗干净。

b.若石灰加药量较大,脱硫废水系统设计时,应配套石灰粉仓、定量卸料机、螺旋输送机、制浆池等设备,操作方便,自动化程度高,减少工人劳动强度。

c.为简化工艺路线,降低设备投资成本,部分设计人员将澄清池底部沉淀污泥经污泥泵排至脱硫系统二级真空皮带脱水机进行脱水。运行结果表明,滤布表层滤饼较薄,呈粘性糊状,含水率较高,难以外运处理[17],与脱硫石膏掺杂在一起,影响石膏品质。澄清池底部沉淀污泥成分复杂,粒径远小于脱硫过程中形成的石膏晶体颗粒粒径,且污泥含有很多非自由水,污泥脱水不适宜选用真空皮带脱水机脱水,应单独设立板框压滤机脱水装置。

d.脱硫废水采用三联箱加药、澄清器固液分离、盐酸中和的处理工艺,出水能够满足GB8978—1996《污水综合排放标准》二级排放标准的要求,但含盐量依然很高。伴随环保排放标准的提高,尤其是脱硫废水“零排放”的提出,后段膜浓缩工艺结合蒸发结晶等深度除盐技术的研发及应用将成为未来研究的热点。