城际铁路简支箱梁腹板间距优化研究

2021-06-24董艳彪

董 艳 彪

(中国铁路设计集团有限公司,天津 300000)

1 概述

双线单箱单室截面形式梁体的横向刚度很大,横向刚度不控制设计,箱宽的取值主要是根据箱体本身的受力情况而定。当腹板中心线与线路中心线重合时梁体腹板受力最均匀,当桥面较宽时会造成梁体外悬臂较大,对受力不利,箱室跨度的选择应兼顾腹板间距和悬臂长度。腹板间距设置的合理性直接影响整个桥梁的横向刚度和顶板腹板的受力性能,导致钢筋的用量和板厚度的变化[1]。

本文选取时速200 km无砟梁为研究对象,确定合理的腹板间距范围。腹板间距分如下几种情况进行对比分析:

方案一:腹板间距4.1 m;方案二:腹板间距4.6 m;方案三:腹板间距5.1 m;方案四:腹板间距5.6 m;方案五:腹板间距6.1 m;方案六:腹板间距6.6 m;方案七:腹板间距7.1 m。

内力计算采用如下三种荷载组合:

组合一:恒载(自重+桥面荷载);组合二:恒载+活载;组合三:恒载+偏活载。

2 桥梁构造及荷载形式

2.1 桥面布置

根据城际铁路桥梁的最小桥面宽度要求,并考虑曲线影响和接触网立柱,满足铁路行车安全和舒适度的要求,箱梁桥面布置如图1所示。

2.2 荷载计算

城际铁路无砟箱梁二期恒载如表1所示。

表1 无砟箱梁二期恒载

列车活载按照《铁路桥涵设计基本规范》中规定的ZC标准荷载形式施加[2]。

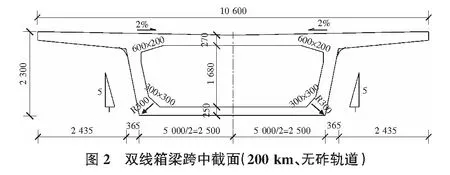

2.3 主要截面尺寸

箱梁跨中及梁端截面尺寸如图2,图3所示。

3 研究方法及有限元模型建立

有限单元法是对结构进行空间力学分析最有效的数值分析方法之一,在箱形梁的空间有限元计算中,常用的单元类型主要有“梁单元”“块体单元”及“板壳单元”[3]。现运用大型通用软件MIDAS civil,采用梁单元分别建立腹板间距为4.1 m,4.6 m,5.1 m,5.6 m,6.1 m,6.6 m,7.1 m箱梁闭合框架模型。求解在三种荷载组合作用下,腹板间距对结构内力的影响。确定使结构受力较合理,且使钢筋用量最省,钢筋利用率最高的合理腹板间距。

采用梁单元分别建立腹板间距为4.1 m,4.6 m,5.1 m,5.6 m,6.1 m,6.6 m,7.1 m箱梁闭合框架模型。梁体纵向取单位长度1 m,边界条件采用实际简支梁边界条件,梁底一侧采用固定铰支座,另一侧采用活动铰支座。荷载严格按照第二节中所述荷载布置形式施加。有限元模型如图4所示。

4 不同荷载组合下结构内力计算

从MIDAS civil中分别提取在各荷载组合下结构内力计算结果,并进行计算点内力比较分析,各计算点分布如图5所示。

4.1 恒载(自重+桥面荷载)作用下结构内力计算

从MIDAS civil中提取恒载(自重+桥面荷载)作用下结构内力计算结果,如表2所示。

表2 恒载(自重+桥面荷载)作用下内力比较

4.2 恒载+活载作用下结构内力计算

从MIDAS civil中提取恒载+活载作用下结构内力计算结果,如表3所示。

表3 恒载+活载作用下内力比较

4.3 恒载+偏活载作用下结构内力计算

从MIDAS civil中提取恒载+偏活载作用下结构内力计算结果,如表4所示。

表4 恒载+偏活载作用下内力比较

5 结构内力对比

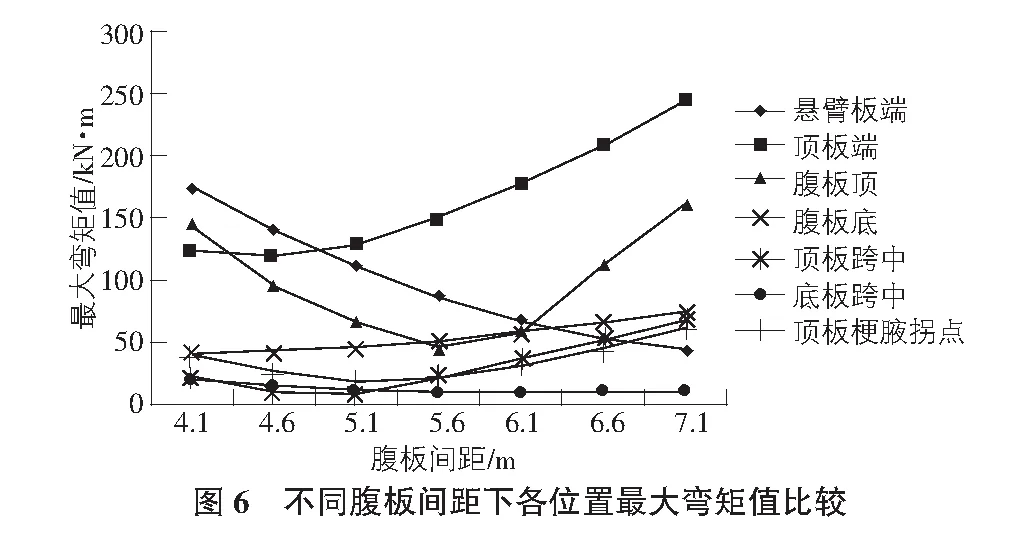

将三种荷载组合作用下结构各计算位置处的最大弯矩值汇总于表5,进行最大弯矩值比较。为更加清晰表示腹板间距变化对结构受力影响,将比较结果绘制于折线图6。

表5 三种荷载组合作用下最大内力比较

由以上分析可知,悬臂板端最大弯矩值随腹板间距的增大逐渐减小,且变化较为明显;顶板端最大弯矩值随腹板间距的增大而逐渐增大,变化较为显著;腹板顶最大弯矩值随腹板间距的增大呈先减小后增大趋势,且变化较明显;腹板底最大弯矩值随腹板间距增大逐渐增大,变化较为缓慢;顶板跨中最大弯矩值随腹板间距的增大先减小后增大,变化趋势较明显;底板跨中最大弯矩值受腹板间距变化影响较小,腹板间距由4.1 m增加至7.1 m,底板跨中最大弯矩基本不变。

由图6可知,在腹板间距约为4.85 m时,悬臂板与顶板最大弯矩值相同,由于在梁体构造上顶板最大厚度与悬臂板最大厚度值基本相同,相同弯矩作用下所需钢筋配置量基本相等,故腹板间距约为4.85 m时悬臂板与顶板所需横向钢筋量基本相等,可在悬臂板、顶板配置横向通长钢筋,可充分发挥钢筋作用,避免了钢筋浪费。 同时,在腹板间距约为4.85m时,腹板最大弯矩较小,所需钢筋量较少,可节省钢筋用量。由上述分析可知,梁宽为10.6m时,腹板间距的合理范围为4.6m~5.1m。

6 结语

1)腹板间距变化对悬臂板端、顶板端、腹板顶、顶板跨中内力状态影响较为明显;对腹板底、底板跨中内力状态影响较小。

2)梁宽10.6 m城际铁路简支箱梁,腹板间距约为4.85 m时,腹板最大弯矩较小,所需钢筋量较少,可节省钢筋用量。腹板间距的合理范围为4.6 m~5.1 m。