直线电机的优化设计与推力波动试验研究

2021-06-24吴小艳蔺绍江王新南何国庚肖建华

吴小艳,蔺绍江,王新南,何国庚,肖建华

(1.湖北理工学院 a.机电工程学院,b.智能输送技术与装备湖北省重点实验室(筹),湖北 黄石 435003;2.黄石东贝压缩机有限公司,湖北 黄石 435000;3.华中科技大学 能源与动力工程学院,湖北 武汉 430074)

直线电机的振动与噪声主要来源于推力波动,在低速运行时甚至能引起共振,从而恶化电机的运动特性[1-2]。目前,关于减小推力波动的研究主要是从电机的结构设计和控制方法2个方面展开[3-5]。在电机结构设计方面,很多专家认为导致电机推力波动的主要原因是磁阻力,或者是端部力和齿槽力[6]。周建华等[7]通过有限元计算初级能量波动,分析了端部齿的宽度和高度对力波动的影响,但没有具体地获得力波动与端部齿各尺寸的参数关系。Kim[8]和吕枭等[9]创新性地分析了电感对电机力波动的影响,发现电机的推力特性随负载的增加而恶化,但是没有考虑电感与磁阻力之间的相互影响而产生的推力波动。在电机控制方面,刘成颖等[10]选用比例积分微分位置/力控制超前补偿的控制方法,用一个简单的控制结构直接实现了变换位置参考中的驱动系统。杨金波等[11]为了进一步抑制直线电机前馈的干扰,使用了BP算法神经网络近似补偿力波动。

短初级长次级直线电机产生的推力与法向力波动主要来源于其磁阻力,电感变化对电机的推力特性也有很大影响。本文对3极4槽的单元直线电机进行分析,运用改进多目标优化遗传算法(Genetic Algorithm, GA)对电机参数进行优化设计,并将基于LabVIEW的电机推力测试试验值与优化参数的有限元仿真值进行比较,以验证直线电机优化设计的鲁棒性和可靠性。

1 特定位置结构建模

以3极4槽的单元直线电机为分析对象,直线电机选择动磁式结构设计集中绕组、分数槽绕组、端部开口槽和无间隙磁钢的特殊方式,以消除拖链的影响,减小电机体积。考虑到气隙、磁钢、齿部、轭部和槽漏产生的磁阻作用,动子铁芯的磁阻、磁滞和涡流不计,永久磁铁的漏磁忽略不计,温度对磁铁材料的影响不计。直线电机的结构模型如图1所示。

图1 直线电机的结构模型

2 基于遗传算法的优化设计

遗传算法是一种基于自然遗传机制和自然选择原理的随机寻优方法,在人工系统中实现特定指标的优化。遗传算法与传统优化算法的主要区别在于其从问题解的集合开始搜索,而不是从单个解开始,覆盖面大,利于全局寻优[12]。因此本文选取遗传算法作为电机设计优化方法,根据直线电机设计的优化目标函数和具体约束,获得直线电机推力波动较小和单位力密度较大的优化结果。

2.1 优化变量选取

自变量的选取取决其优化目标和具体设计。直线电机的重要参数主要包括电机铁芯、线圈和磁钢的尺寸,以及铁芯与磁钢之间气隙大小。选取空气气隙hg、齿槽宽bs、齿宽bt、体厚hm、铁芯齿高ht、纵向宽度ls、铁芯与线圈的绝缘间隙a作为优化变量。优化变量X可以表示为:

X=[hg,bs,bt,hm,ht,ls,a]

(1)

2.2 约束条件

短初级长次级直线电机优化设计的前提条件是建立准确的数学模型。

按照电机模型的外形结构、工艺制造和尺寸约束,各变量变化的基本赋值范围为:

[0.8,5,5,2,10,20,0.5]≤X≤[2,12,12,5,15,30,1.5]

(2)

其他约束条件为:

(3)

式(3)中,wm为永磁体的轴向长度;F为电机产生的推力;I为通电电流;A为绕组的电载荷,导磁材料为A3钢;Br为单元永磁体的磁密;Bmg为永磁体产生的磁密;Bt为齿部的磁密。

2.3 目标函数

直线电机优化设计以电机性能为优化目标,其分目标为各特定点位置之间的推力波动小、单位力密度大。为获得最优解,选定推力差最大的两点建立优化目标方程。目标函数的表达式为:

(4)

联立式(1)~(4),即可构建直线电机的优化数学模型。

3 优化结果分析

基于以上直线电机数学建模和遗传算法的优化选择,运用Matlab语言进行编程,对直线电机进行优化设计。电机优化前后设计参数见表1。

表1 电机优化前后设计参数 mm

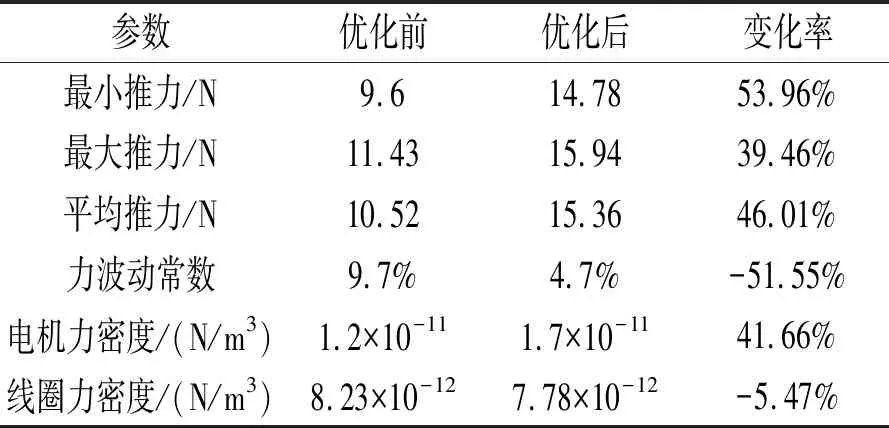

采用ANSYS仿真分析软件对优化前后的电机进行ANSYS电磁耦合分析,获得电机在不同位置时的推力。为更好地比较优化前和优化后的电机参数,在选定计算参数时确定磁钢为不变量。电机优化前后ANSYS仿真结果见表2,优化前后电机推力波形有限元分析如图2所示。

表2 电机优化前后ANSYS仿真结果

图2 优化前后电机推力波形有限元分析

由表2和图2可以看出,电机优化后的最大推力提高了39.46%,最小推力提高了53.96%,平均推力提高了46.01%,最大推力波动值由2.23 N减小到1.41 N,推力波动常数由9.7%降低到4.7%,表明电机的推力性能得到了明显提高。优化后电机的力密度提高了41.66%,线圈的力密度相对减小了5.47%。从电机设计成本考虑,优化后电机远优于优化前电机。

4 电机推力测试试验

搭建电机推力测试平台,测试电机运动过程中各位置的推力,将推力测试试验值与ANSYS仿真值进行比较。利用Elmo驱动器及其EASⅡ 应用环境来驱动电机运动,力传感器获得电机在各个位置上的推力,通过NI采集卡采集力传感器的电压信号,再通过LabVIEW软件编写测力程序,搭建测力软硬件平台以获得电机运动周期内的推力。电机推力测试试验平台原理图、NI采集卡设置及LabVIEW测力界面、电机推力波动有限元仿真和试验比较分别如图3~5所示。

分析图5可知,电机推力试测波形与ANSYS仿真推力波形相似;电机推力测试试验值明显比ANSYS仿真值要小。这是由于ANSYS仿真忽略了一些外部影响因素以及样机运动过程阻力,测试不精确。电机实测推力最大波动常数为5.0%,与ANSYS仿真4.6%基本相同。综上,可以发现ANSYS仿真和实测基本相同,试验样机基本达到设计要求。

图3 电机推力测试试验平台原理图

图4 NI采集卡设置及LabVIEW测力界面

图5 电机推力波动有限元仿真和试验比较

5 结论

在直线电机的结构中选定一个特定位置构建直线电机的数学模型,再建立其他特定位置的数学模型,推导出电机的推力模型。选用改进遗传算法,以推力波动和力密度为优化目标,通过线性、非线性约束进行多目标优化,获得电机优化设计参数。通过比较基于LabVIEW软件的电机推力测试试验与优化参数的ANSYS仿真结果,发现电机实际推力与ANSYS有限元仿真值基本相同,电机ANSYS仿真有效,电机推力波动明显改善,验证了直线电机优化设计的鲁棒性和可靠性。优化后的直线电机推力波动较小、经济性好、体积小,符合实际需求。