不同加载龄期钢−混结合梁斜拉桥梁段受力性能研究

2021-06-24方淑君张凌瑞孙雨石聂念从王涛

方淑君,张凌瑞,孙雨石,聂念从,王涛

(1.中南大学 土木工程学院,湖南 长沙 410075;2.新城控股集团股份有限公司浙南区域公司,浙江 宁波 315100)

由索塔、斜拉索和主梁组合的斜拉桥是大跨度桥梁最主要的桥型之一。根据主梁所用的材料,斜拉桥可分为钢斜拉桥、混凝土斜拉桥、混合梁斜拉桥与结合梁斜拉桥等4种不同类型,其中结合梁主梁斜拉桥也称为叠合梁斜拉桥,是主梁与桥面系结合一起并共同受力的一种斜拉桥。结合梁主梁是由钢主梁、钢横梁、钢纵梁构成的钢梁结构及抗剪连接件与混凝土桥面板组合而成,其预制混凝土桥面板通过剪力栓钉与钢主梁、钢横梁以及钢纵梁耦合连接成一个整体形成共同受力状态。根据国内外相关研究表明,结合梁斜拉桥既能充分发挥材料的特点,又能结合斜拉桥与钢−混组合梁的优势[1−6]。目前,我国对湿接缝的不同龄期、施工顺序、施工工艺对桥梁施工质量的影响研究多数针对混凝土桥梁,李浩等[7]针对节段现浇预应力混凝土箱梁后浇湿接缝在早龄期因收缩导致的开裂问题,提出新张拉方案以保证了后浇湿接缝在早龄期的抗裂性要求。QI等[8]依托南京长江第五大桥,提出使用钢丝网来加强预制桥面板和现浇UHPC接缝处的界面。SU等[9]针对组合梁桥中预制桥面板在湿接缝处的受力特点和现有接缝处钢筋的连接形式,提出了一种构造简单、施工方便的新型的弧形钢筋连接构造。然而,对高铁钢−混凝土结合梁斜拉桥梁段体系目前还没有开展详细的研究和模拟。本文在此背景下,针对某斜拉桥实际工程的湿接缝养护龄期,结合实验室数据,采用ANSYS 软件建模,着重对实际施工的5 d 湿接缝养护和标准设计的7 d 养护时间的结果进行对比分析,为结合梁斜拉桥湿接缝施工提供有效的理论和数据,以指导实际工程。

1 结合梁段有限元分析

1.1 工程概况

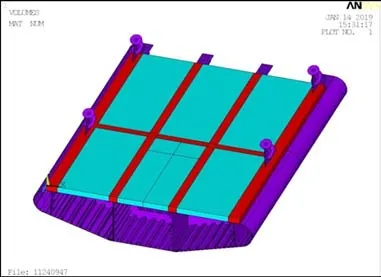

某大跨度无砟轨道高速铁路混合式结合梁斜拉桥全长570 m,跨径布置为(35+40+60+300+60+40+35)m,为双塔双索面混合式结合梁斜拉桥。研究对象结合梁部分采用混合式钢箱梁,其中布置弧形风嘴,整个桥面宽度为16.3 m,梁体高度为4.475 m,如图1。研究施工阶段为第1~3 段钢梁已经施工完毕,起吊第4 段钢梁前的第3 段钢梁上的斜拉索的超张拉阶段。桥面板和湿接缝均采用C55混凝土,由于实际工程中工期需要,将湿接缝养护时间从7 d缩短为5 d,据实验室实验数据可以得出:C55 混凝土养护时间缩短至5 d 后,其强度相当于C35 混凝土强度;钢梁采用Q345,材料特性参数表见表1。

图1 钢−混结合梁截面尺寸Fig.1 Sectional dimension of steel-concrete composite beam

表1 模型材料特性参数表Table 1 Model material characteristic parameters

1.2 模型建立

模型的建立采用ANSYS 提供的命令流语言APDL 的输入建模方式[10−11],建模过程中钢梁和湿接缝采用3 维8 节点的四面体结构单元SOLID45 模拟;模型中桥面板采用3 维20 节点的实体单元SOLID95 单元模拟[12]。计算模型中x,y和z方向的规定为x方向是横桥向,y方向为竖向,z方向为顺桥向。本模型中共有2 段钢梁,每段钢梁上有3 块预制桥面板,每块预制桥面板上面有8 根预应力筋,4个纵向湿接缝,1个横向湿接缝,见图2。

图2 局部有限元模型Fig.2 Local finite element model

单元的离散采用自由网格划分方式生成四面体单元,既能缩小模型大小又能缩短计算时间,还能保证计算结果的精度和准确性,桥面板、湿接缝、预应力束和钢梁采用不同的划分精度,桥面板和湿接缝的划分精度为0.2,桥面板、预应力束划分精度为0.1。划分网格后模型如图3所示。

图3 网格划分单元Fig.3 Meshing and element

湿接缝与钢梁之间是通过剪力钉进行连接,在本模型中通过建立剪力钉单元然后把剪力钉单元赋予剪力钉材料属性来进行模拟[13]。全模型共有剪力钉单元2 022 个,如图4 所示。为使预应力筋和湿接缝共同受力,采用CP 命令分别将预应力束节点与附近相应混凝土节点进行耦合,以及桥面板与其搭在钢梁上的部分节点进行耦合约束使其形成整体共同作用。

图4 剪力钉单元Fig.4 Sheer studs element

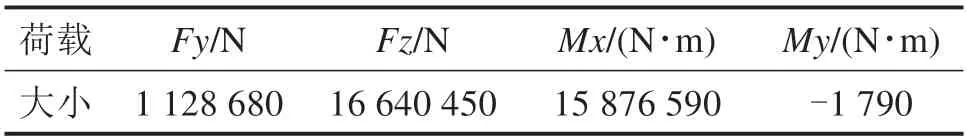

边界条件与荷载的施加需与实际情况相符。利用有限元软件MIDAS CIVIL 建立全桥整体模型如图5 所示[14]。由MIDAS 分析结果得到在连接处S4 号钢梁受到顺桥向x方向轴向力大小为−16 640.45 kN,竖向z方向剪力大小为−1 128.68 kN,横桥向y方向弯矩大小为42 964.91 kN⋅m,z方向弯矩大小为−1.79 kN⋅m;从而将其转到ANSYS 中的局部模型的荷载边界条件为:S4 段钢梁端部节点全部固结,悬臂端施加的力与弯矩大小及方向如表2 所示。模型中将索力用作用在锚垫板上的面力来进行模拟,其中S4 段为16 443 660 N/m2,S5 段为17 776 940 N/m2;桥面吊机重力以在S4段中间桥面板上相应位置的2 个集中荷载模拟,大小分别为−844 000 N和−656 000 N。

图5 MIDAS全桥模型图Fig.5 MIDAS full bridge model

表2 边界荷载数据Table 2 Boundaries and loads data

2 有限元计算结果分析

在有限元模型中,利用路径显示功能分别沿着钢梁表面1 号,2 号,3 号,4 号以及钢梁底面左侧、中间、右侧定义7 条路径,每隔1 m 定义一个点,共有24个点,如图6所示。整理出钢梁3个方向的位移极值如表3所示。

表3 钢梁位移极值Table 3 Displacement extremum of steel beam

图6 钢梁路径布置示意图Fig.6 Schematic diagram of steel beam path layout

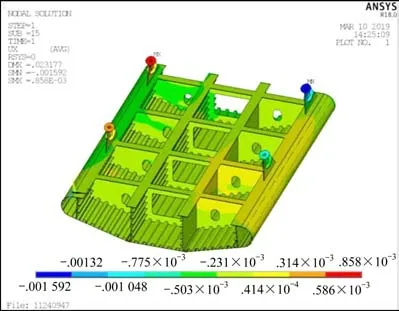

由钢梁位移极值表及钢梁横桥向x方向的位移云图7可以看出:钢梁的正方向的最大位移出现在钢梁的右边侧以及右侧横隔板上半部分处,大小为0.2 mm;钢梁负方向的最大位移出现在钢梁左边侧以及S5 段钢梁的横隔板处,大小为−0.38 mm;从钢梁的x方向的位移分布可以看出:整体钢梁是有沿着x负方向旋转的趋势,是由边界条件存在x方向的负弯矩产生的,但钢梁x方向位移值总体较小。

图7 钢梁横桥向x方向位移Fig.7 Transverse x-direction displacement of steel beam

由钢梁位移极值表及钢梁竖向y方向的位移云图8 可以看出:竖向y方向的最大位移在钢梁的悬臂端,悬臂端的1 号、2 号、3 号、4 号处最大值约为2.28 cm,从S4 段钢梁边界端部到悬臂端的位移变化值随着距离的增大而逐渐增大,位移变化曲线如图9所示,由此看出钢梁整体呈上挠变化。由工程中实际测得的位移数据可知,本模型端部的实际位移变化为3.48 cm,有限元模型的分析结果与实际数据对比,1,4 段最大位移处相差9.19%,2,3段处相差6.32%,据此本文模型较为准确,可进行以下研究。

图8 钢梁竖向y方向位移Fig.8 Vertical y-direction displacement of steel beam

图9 钢梁y方向位移变化Fig.9 Displacement change of steel beam in y-direction

3 不同加载龄期结果分析

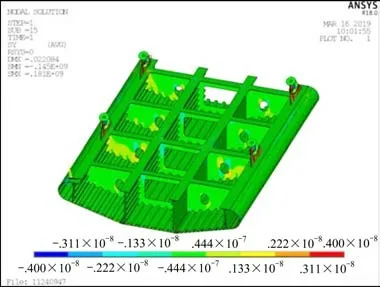

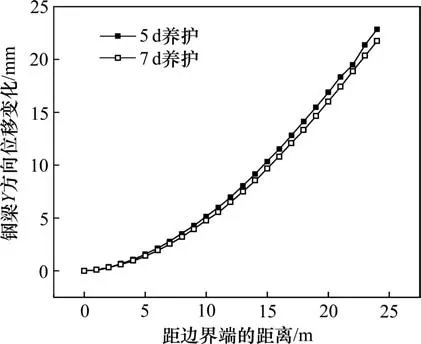

由于不同龄期对结合梁段竖向y方向、顺桥向z方向应力与位移的影响较大,对横桥向x方向影响较小,所以本文只讨论不同龄期对对结合梁段y和z方向的应力、位移的影响。建立有限元模型将5 d与7 d湿接缝养护下各构件应力和位移值进行对比,每种工况选择4 条路径,分别是钢梁的1 号、2 号、左下底面和中间底面,数据整理后制成不同龄期的情况下的应力与位移极值对比表4。限于篇幅,仅列出钢梁在5 d 和7 d 湿接缝龄期情况下的y方向位移云图(图10~11)及应力云图(图12~13)。

表4 不同龄期的各构件应力与位移极值Table 4 Stress and displacement extremum of each member at different periods

图10 5 d养护钢梁竖向y方向位移Fig.10 Vertical y-direction displacement of steel beam under 5-day curing

图11 7 d养护钢梁竖向y方向位移Fig.11 Vertical y-direction displacement of steel beam under 7-day curing

图12 5 d养护钢梁竖向y方向应力Fig.12 Vertical y-direction stress of steel beam under 5-day curing

图13 7 d养护钢梁竖向y方向应力Fig.13 Vertical y-direction stress of steel beam under 7-day curing

通过表4及其他路径提取的数据结果看出:

钢梁y方向位移均为正方向位移,整体上挠,钢梁表面和底面绝大部分受到的为y方向负应力,只有局部出现了正应力。5 d 湿接缝养护时,位移最大值为228.76 mm,位于钢梁悬臂端处,y方向正应力、负应力的最大值为16.7 MPa 和−20.3 MPa;7 d 养护时,y方向位移的最大值为217.87 mm,y方向正应力、负应力的最大值为15.685 MPa 和−20.071 MPa,绝对值分别减少5%,6.5%,1.1%。图14 为钢梁分别在湿接缝5 d 和7 d 养护条件下的y方向位移具体数值绘成的位移变化曲线对比图。钢梁表面均为z正方向位移,底面均为z负方向位移。5 d 湿接缝养护z方向位移最大值为3.683 5 mm,位移最小值为−1.7 mm,z方向正、负应力最大值大小为46.8 MPa 和−47.9 MPa;7 d 湿接缝养护z方向位移最大值为3.464 3 mm,位移最小值为−1.585 mm,z方向正、负应力最大值为41.902 MPa 和−48.072 MPa;位移绝对值分别减小6.3%和7.2%,钢梁上部所受压应力增大0.4%,下部所受拉应力相对减少11.7%。由以上可知,随着湿接缝养护时间的增加,会使钢梁顺桥向的位移变形减小,钢梁承受的压应力有少量的增加,拉应力有所减小。

图14 钢梁竖向y方向位移变化对比Fig.14 Comparison of vertical y-direction displacement changes of steel beams

桥面板y方向位移也均呈正方向,整体上挠。y方向受力较为均匀,对于不同湿接缝养护时间,桥面板y正、负方向应力最大值均无明显变化。5 d湿接缝养护时,位移最大值为194 mm;7 d 养护时,y方向位移的最大值为185 mm,减少约4.9%。桥面板5 d 湿接缝养护时间z方向位移最大值为4.03 mm,7 d 湿接缝养护时间z方向位移最大值为3.93 mm,减少约2.5%。桥面板表面和底面整体受压,没有出现拉应力。5 d 养护z负方向应力最大值为−10.3 MPa,7 d 养护z负方向应力最大值为−9.8 MPa,绝对值减少了5.1%。分析结果表明标准湿接缝养护条件下,桥面板竖向位移减小,桥面变形相应减小,桥面板y正、负方向应力最大值均无明显变化。同时,对于不同的2种工况,在中间桥面板与湿接缝交界处附近均有应力集中的现象,表明即使在标准湿接缝养护的情况下,中间桥面板与湿接缝交界处附近仍然是最容易发生破坏的位置,在实际施工过程中应当注意,防止发生混凝土开裂破坏的情况。

湿接缝y方向最小值均在边界端处,最大值均在悬臂端处,y方向整体受力比较均匀。5 d养护时湿接缝y方向最大位移值为192.25 mm,y正、负方向应力最大值为0.64 MPa 和−1.7 MPa;7 d 养护时湿接缝y方向最大位移值为182.7 mm,y正、负方向应力最大值为0.88 MPa 和−1.5 MPa。y方向位移减少了5.2%,正应力增大37.5%,但绝对应力值较小,负应力绝对值减少13.3%。同时,5 d 湿接缝养护时,横向湿接缝中点处位移为3.98 mm,7 d养护时其位移为3.6 mm,减少了10.6%。湿接缝在5 d 和7 d 养护条件下z方向位移最大值均为3.7 mm。5 d 养护湿接缝z方向最大拉、压应力大小为0.26 MPa 和−8.2 MPa;7 d 养护湿接缝z方向最大拉、压应力大小为0.22 MPa 和−8.76 MPa。压应力绝对值增大6.8%,拉应力减少18.18%。由上可见,湿接缝y方向位移从边界端到悬臂端呈线性逐渐增大,整体受力比较均匀,y方向应力值除了在横向湿接缝表面中点处出现应力集中,其它均不超过1 MPa。同时,随着其养护时间的增加,可以明显减小湿接缝底面的拉应力大小,可以有效防止因为局部的拉应力导致混凝土被拉坏。横向湿接缝中点处的位移值有所减小,可有效减小在横向湿接缝表面中点处的应力集中,减小混凝土破坏的可能。横向湿接缝相比于纵向湿接缝所受的压应力更大,同时在横向湿接缝上也出现几处的应力集中导致混凝土局部承受的压应力较大,使得湿接缝混凝土更容易被压坏,而标准湿接缝养护工况既可以减小横向湿接缝应力集中的范围,也可以减小应力集中处的最大应力值[15]。

4 结论

1)随着湿接缝养护时间的增加,钢梁竖向y方向及顺桥向z方向位移最大值均有所减小,说明在施工过程中若减小湿接缝养护时间,则导致钢梁竖直方向与顺桥向的位移变形增大。通过数值对比也可得到标准湿接缝养护可以使钢梁y正、负方向应力最大值有所减小,但负方向变化幅度较小;而钢梁承受的上表面压应力少量增加,底面拉应力明显减小。

2) 7 d 养护条件下,桥面板及湿接缝y方向的位移减小,可减小桥面变形。桥面板竖向y正、负方向应力最大值无明显变化,则养护时间对桥面板y方向的剪力大小几乎无影响;顺桥向z方向的压应力减小,同时,中间桥面板与湿接缝交接处的位置会出现应力集中,导致此位置在应力较大的情况下会率先破坏,因此在标准湿接缝养护的工况下,可以使桥面板所受压应力减小,且中间桥面板与湿接缝交界处的应力集中有所缓解。

3) 标准养护条件下,可降低桥梁在悬臂施工过程中y方向的位移。顺桥向z方向最大位移值几乎无变化。湿接缝竖向y负应力最大值均出现在横向湿接缝表面中点处,说明增加养护时间可有效的减小在横向湿接缝表面中点处的应力集中的大小,降低混凝土破坏的可能性;顺桥向z方向拉应力减小幅度较大,则在标准湿接缝养护的工况下,可使钢梁、桥面板、湿接缝充分的连接成一个整体,使其更好的共同受力,明显减小湿接缝底面的拉应力大小,有效防止因为局部的拉应力导致混凝土被拉坏,同时在横向湿接缝上也会出现几处的应力集中,而导致混凝土局部承受的压应力较大,相比于纵向湿接缝混凝土更容易被压坏。