太阳能热发电的多级蓄热技术研究进展

2021-06-24邓雅军卞瑞豪王文昭孙东亮

邓雅军,卞瑞豪,王文昭,宇 波,孙东亮

(北京石油化工学院机械工程学院,北京 102617)

能源在国民经济社会发展中具有举足轻重的战略地位。传统的石油、煤炭和天然气等化石能源属于不可再生能源,其中石油和煤炭还存在对环境污染较大等问题。太阳能和风能等可再生能源具有取之不尽、用之不竭的优点,且在开发利用过程中清洁无污染,可有效减少温室气体的排放,因此得到了越来越多的关注[1-2]。中国幅员辽阔,可再生能源资源丰富,大力发展可再生能源发电技术是实现能源转型、构建清洁能源体系的必由之路。《能源生产和消费革命战略(2016—2030)》提出,在 2030 年新能源发电量占全部发电量的比重力争达到50%[3]。相对于光伏发电和风力发电,储热型光热发电一般采用汽轮发电机组,并通过热能的形式储存一部分太阳能,在缺少日光或电网需要调峰时用于发电以满足电网稳定供电的需求[4-6]。因此,太阳能光热发电具有电力输出稳定和调峰性能良好等优点,是最具前途的可再生能源发电技术之一。

蓄热系统是太阳能光热发电能够保持输出稳定且具备调峰能力必不可少的构成部分。目前太阳能光热发电的蓄热技术主要有3种:显热蓄热、潜热蓄热和热化学蓄热[7]。显热蓄热是利用物质在形态不变的情况下随着温度的变化吸收或者放出热量的原理来储存能量[8]。显热蓄热的优点在于原理简单、技术成熟、可用材料广泛且廉价,商业化程度较高。潜热蓄热是利用物质在相变过程中吸收潜热的原理蓄热。潜热蓄热具有储能密度高、蓄热体积相对较小、蓄放热过程温度波动小等优点[9]。热化学蓄热是利用可逆的吸热和放热化学反应存储热量[10],其储热密度远高于显热蓄热和潜热蓄热。但热化学蓄热技术难度较高、约束条件苛刻,目前还处于实验室研究阶段。

太阳能光热发电系统的传热流体主要有水、导热油和熔融盐等。水工质作为传热介质,具有无污染、无腐蚀、价格便宜等特点,且蒸汽发生技术成熟,吸热后产生的高温高压蒸汽可直接驱动汽轮机,从而减少热量传递过程中的能量损失,因而具有很好的应用前景。然而,水工质在蓄/放热过程中会发生相变,单一显热蓄热方式难以与水工质的温-焓曲线匹配,从而产生较大火用损。为了减少系统火用损失、提高蓄热能力,德国宇航中心Laing等[11]针对太阳能直接蒸汽发电提出了显热蓄热与潜热蓄热耦合的多级蓄热技术。随后,众多研究者围绕显热-潜热多级蓄热技术开展了相关研究。显热和潜热蓄热技术是多级蓄热技术的基础,现首先对常见的显热和潜热蓄热技术进行简单介绍,在此基础上从实验研究、理论分析和数值模拟3个层面对显热-潜热多级蓄热技术的研究现状进行重点介绍,最后指出多级蓄热技术的发展方向。

1 显热蓄热技术

根据蓄热介质的不同,显热蓄热技术可分为液体显热蓄热、固体显热蓄热以及液固联合显热蓄热3种[12]。常用的显热蓄热介质有水、熔融盐、导热油、混凝土、陶瓷和液态金属等。其中,液体显热蓄热一般采用双罐蓄热方式,冷热流体分别储存在两个罐体中,蓄热介质通常采用熔融盐和导热油;固体显热蓄热技术通常采用空气、水/蒸汽、熔融盐和导热油作为传热介质,混凝土作为蓄热介质;液固联合显热蓄热一般采用单罐斜温层蓄热方式,将传热蓄热介质的冷热流体(熔融盐或导热油)储存在单一罐体中,并在罐体中填充价格低廉的固体蓄热材料[13]。对双罐蓄热技术、混凝土蓄热技术和单罐斜温层蓄热技术进行介绍如下。

1.1 双罐蓄热技术

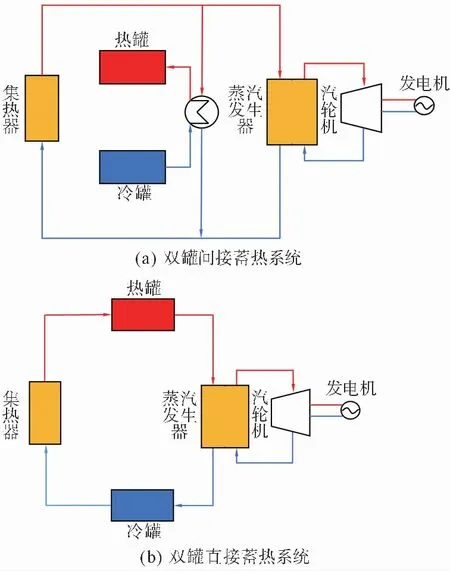

双罐蓄热系统包含两个蓄热罐,一个为高温蓄热罐(热罐),另一个为低温蓄热罐(冷罐)。根据蓄热方式,可细化为双罐间接蓄热和双罐直接蓄热。双罐间接蓄热系统的原理如图 1(a)所示。蓄热时,集热器产生的高温流体一部分直接进入蒸汽发生器,与水工质换热后产生蒸汽推动汽轮机发电,另一部分高温流体则进入热交换器与从冷罐流入的蓄热介质进行热量交换。换热后的高温蓄热介质进入热罐中储存起来以便之后使用,冷却后的低温流体则与从蒸汽发生器流出的流体汇合,全部流回集热器进行下一次循环。放热时,热罐中的蓄热介质进入换热器加热低温流体,高温流体进入蒸汽发生器中产生蒸汽推动汽轮机进行发电,换热后的低温蓄热介质则流入冷罐中储存。双罐直接蓄热系统的原理如图 1(b)所示。蓄热时,低温蓄热罐内的传热流体经泵被输送到太阳能集热器中,经集热器加热后进入热罐储存起来。放热时,储存在热罐中的高温流体进入蒸汽发生器产生高温高压蒸汽推动汽轮机进行发电,传热流体流出蒸汽发生器后进入冷罐中存储。双罐间接蓄热系统的优势在于传热流体和蓄热材料为不同介质,增加了蓄热系统的灵活性,有利于发电系统的运行和调控。而双罐直接蓄热系统的优势在于传热流体兼做传热介质和蓄热介质,换热环节少、效率更高。

图 1 双罐间接和直接蓄热系统原理图Fig.1 Schematic of two-tank indirect and direct thermal energy storage systems

目前,双罐蓄热技术是太阳能光热发电的主要蓄热形式[14-16]。在发展初期系统多采用导热油(联苯和联二苯氧化物的共溶混合物)作为换热和蓄热介质。SEGS Ⅰ电站作为全球第一座商业化槽式光热电站于1984年正式投运,其匹配的导热油储热系统具备3h的蓄热时间,蓄热能力可以达到120 MW·h。此外,西班牙CESA-I电站和美国Solar Two电站[17-19]等大多数电站均采用的是该蓄热技术。总体而言,双罐蓄热技术具有热罐和冷罐单独控制、蓄放热速率快、效率高等优点,技术成熟。但双罐蓄热对传热蓄热介质和蓄热罐材料的需求量较大,且需要维持高温,投资成本和运行成本较高[20]。

1.2 混凝土蓄热技术

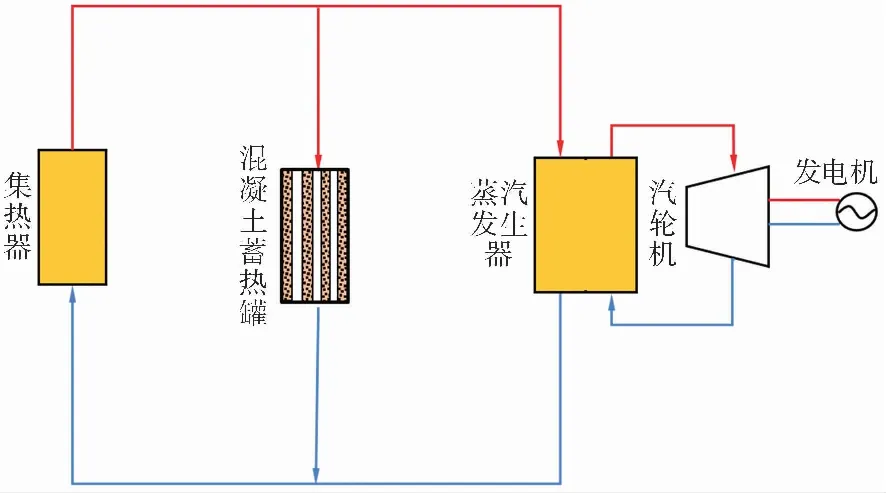

固体显热蓄热技术要求蓄热介质具备单位体积比热容高、耐高温和成本低等特点[21]。混凝土能够较好地满足太阳能光热发电对固体蓄热介质的性质要求,是一种比较理想的固体蓄热材料。图 2为混凝土蓄热系统的原理图。在混凝土蓄热系统中,固态混凝土蓄热材料固定在罐体内,而传热流体通过罐内管道进入罐体与混凝土进行换热。蓄热时高温流体沿着罐内管道流动将热能传递到混凝土中,放热时低温流体沿着相反方向流动,吸收混凝土中的热能用于发电。Laing等[22]在太阳能光热系统中采用了混凝土蓄热技术,其中设计温度为400 ℃,传热介质为导热油,蓄放热时间为6h。多次的蓄放热试验证实了混凝土蓄热技术的可行性。混凝土蓄热系统在经济性方面具有较大优势,但其材料本身比热容较小,且罐体内存在传热流体管道,导致蓄热罐体通常占地较大[23]。目前高温混凝土蓄热技术还未实现商业化,处于试验研究阶段[24-29]。

图 2 混凝土蓄热系统原理图Fig.2 Schematic of concrete thermal energy storage system

图 3 单罐斜温层蓄热系统原理图Fig.3 Schematic of thermocline thermal energy storage system

1.3 单罐斜温层蓄热技术

单罐斜温层蓄热技术是一种利用冷热蓄热流体密度不同产生温度分层,而将其储存于单一罐体内的一种蓄热技术。图 3为单罐斜温层蓄热系统的原理图。蓄热时,高温传热流体通过热交换器与单罐蓄热系统内的蓄热材料进行热量交换,高温蓄热材料从罐体上方流入罐内与低温蓄热材料接触发生温度分层,在接触区域形成一个具有温度梯度的过渡层,即斜温层。放热时,高温蓄热材料被泵入热交换器加热低温的传热工质之后从罐体下方流入蓄热罐内。为了降低冷热流体的混合,一般通过填充固体颗粒储热材料来抑制斜温层发展。单罐斜温层蓄热技术仅采用单一罐体,与双罐蓄热技术相比可有效减少系统投资,在经济性方面具有一定优势[30]。此外,通过使用价格便宜的固体储热介质[31](如沙石等)替代价格较贵的液体介质,形成斜温层液固混合储热系统,可进一步降低系统成本。单罐斜温层蓄热技术的缺点在于:斜温层维持对蓄放热过程的调控要求严格;由于斜温层的存在,储热效率较低等。世界上第一座大型太阳能光热发电示范电站Solar One的储热系统就是采用的单罐斜温层液固混合储热系统,储热罐内填充石块和沙子,传热流体采用导热油。但该示范的结果并不理想,存在较多的技术问题[32]。

图 4 潜热蓄热系统原理图Fig.4 Schematic of latent thermal energy storage system

2 潜热蓄热技术

潜热蓄热技术是利用储热材料在物相变化过程中吸收或释放大量潜热以实现热量储存和释放的技术,具有储热密度高、放热过程温度近乎恒定的优点[33-35]。图 4为潜热蓄热系统的原理图。在蓄热过程中,集热器出来的高温传热流体一部分进入蒸汽发生器产生蒸汽并进入汽轮机发电,另一部分高温传热流体流入相变蓄热器,通过蓄热器内管道与相变蓄热材料进行热量交换变为低温工质后返回集热器。同时,吸收热量的相变蓄热材料达到熔点后融化为液态,热量主要以潜热的形式储存在相变蓄热器内。在放热过程中,低温传热流体流入蓄热器内与液态相变蓄热材料换热,吸收热量的传热工质进入蒸汽发生器产生蒸汽,而相变蓄热材料释放潜热重新凝固为固态。

在潜热蓄热技术中,选择合适的相变蓄热材料至关重要,这决定了整个蓄热系统的效率。相变蓄热材料主要有固-液、固-固、固-气和液-气相变4种类型。其中,固-气和液-气相变材料在相变过程中存在体积变化大等问题,固-固相变材料存在相变潜热小和塑晶现象严重等缺点,相关研究和实际应用较少。固-液相变材料具有较大的相变焓、较小的体积变化,是目前主要研究和应用对象[36]。固-液相变蓄热材料主要分为有机、无机和共晶材料三大类。有机材料主要适用于180 ℃以下的低温蓄热系统,典型的有机材料有石蜡、脂肪酸、脂类及醇类等。硝酸盐、碳酸盐和硫酸盐等属于无机材料,主要用于中高温蓄热系统中。共晶材料通常由两种或多种成分组成,可以是有机-有机、无机-无机和无机-有机的组合。在200~1000℃的太阳能中高温蓄热应用领域中,熔融盐具有出色的传热性能和热能存储能力使其成为理想传递和存储能量的介质,受到了广泛的关注[37-39]。单一的熔融盐往往不能满足蓄热要求,因此使用多元混合熔盐来弥补单一熔盐的缺点,从而提高蓄热系统的整体效率。通过改变多元熔融盐中的组分配比,可以得到使用温度范围更广、潜热较高的多元熔融盐。相变蓄热材料普遍存在热导率低、相分离、循环稳定性差、成本较高等问题,因此潜热蓄热技术在实际应用中还存在较大困难。不过,潜热蓄热技术也具有储热密度高、蓄热体积相对较小、温度恒定等诸多优点,是目前蓄热技术的热点研究方向。

3 显热-潜热多级蓄热技术

欧洲最大的太阳能设施研究中心早在1997年8月建设了一座太阳能直接蒸汽发电测试系统[40]。该系统在1999—2000 年运行时间超过了3000h,系统管径及长度分别为5.76、12m,蒸汽流量为0.8kg/h,最高蒸汽工况达到400℃/100bar(1bar=0.1MPa)。为直接蒸汽发电系统的可行性进行了证明基础。以上述试验数据为基础,大量学者[41-46]开始进行直接蒸汽发电系统的设计研究。这些直接蒸汽发电系统研究可分为两种形式:一种为蒸汽入口带有紧凑型分离器布局的直接蒸汽发电系统,每个蒸汽回路上均带有一个小型蒸汽分离器,系统工作时,冷凝水被输送至一个缓冲罐中,之后被供给到太阳能集热器中进行下一次循环。该系统的缺点在于需要较大的管径从而避免冷凝液在管线中的部分蒸发。另一种为将管线中的水注入缓冲罐从而减小管径,但因此带来的热损失相对较高。在直接蒸汽发电系统的设计中,系统部件的尺寸与水工质流量有直接关系,但这方面的关系式仍存在缺少更多实验数据的问题,因此还需要更多的研究支撑,从而达到更高的安全系数。

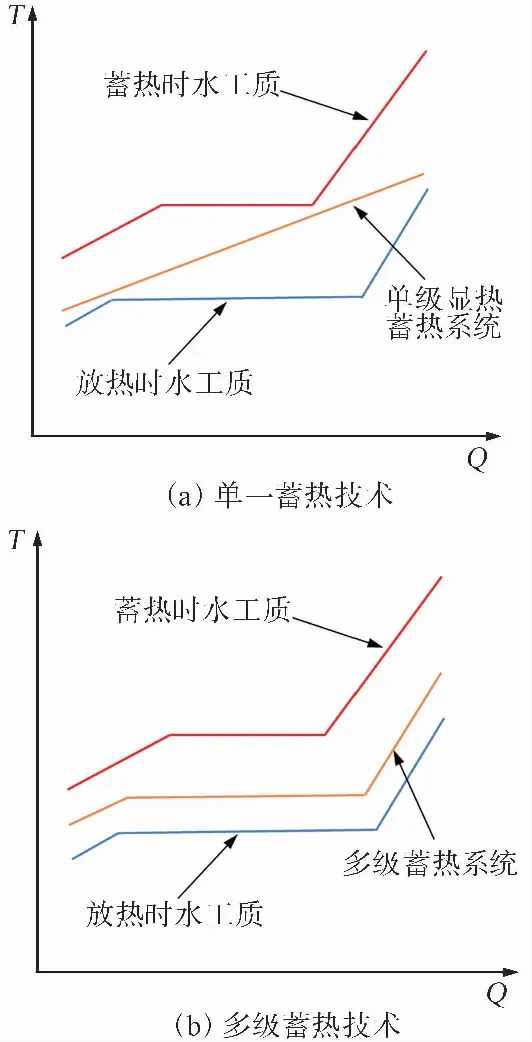

太阳能直接蒸汽热发电系统在工作过程中伴随着水工质的相变,目前常用的单一蓄热方式(如显热蓄热)难以与水工质的温-焓特性曲线相匹配,产生较大火用损失,如图 5(a)所示。当采用与水工质相变特性相匹配的显热蓄热和相变蓄热耦合的多级蓄热系统时[图 5(b)],可有效减少系统的火用损失,提高整体系统的蓄热效率和发电效率[47-48]。此外,有研究表明:单一的显热蓄热系统随着蓄热系统出口温度提升,其成本大大增加,而采用多级蓄热系统时可以有效解决上述问题。下面从实验研究、理论分析和数值模拟3个层面对显热-潜热多级蓄热技术进行综述。

图 5 水工质的温-焓特性曲线Fig.5 Temperature enthalpy characteristic curve of the water/steam

3.1 多级蓄热系统的实验研究

2009年,德国宇航中心的Laing等[11]首次提出了一种固体混凝土显热蓄热和潜热蓄热耦合的三段式多级蓄热系统,如图 6所示。在放热过程中,液态水工质进入显热蓄热系统(A)预热升温至临近沸腾的状态后进入相变蓄热系统(B)。临近沸腾状态的水工质经过相变材料吸热并部分汽化后进入锅筒,在汽包中液态水工质和蒸汽被分离开来,液态水二次进入相变蓄热系统,而蒸汽则进入显热蓄热系统(D)继续升温被加热至过热状态后进入汽轮机发电。由于蓄/放热过程的压力分别为10.7、8.1MPa,对应的水工质沸点分别为316、296 ℃,因此选择了熔点合适的硝酸钠(NaNO3)作为相变蓄热材料。

图 6 混凝土蓄热和潜热蓄热耦合的三段式多级蓄热系统Fig.6 Schematic of concrete-latent multi-stage thermal energy storage system

图 7 三罐式显热蓄热和相变蓄热耦合的分级蓄热系统Fig.7 Schematic of three-tank sensible and latent thermal energy storage system

为了进一步测试多级蓄热系统的蓄/放热性能,德国宇航中心[49]在西班牙建造了用于直接蒸汽热发电系统的三段式显热-潜热耦合的多级蓄热系统实验系统,其中蓄热系统的蓄热量可以达到1MW·h。为了避免由于混凝土材料热膨胀导致系统受损,造成安全隐患,在混凝土材料和管道壁中间添加了一种特殊材料用于减少摩擦并且可以允许轻微变形,从而减少混凝土受热膨胀施加到罐体的应力。试验用的混凝土蓄热罐体总高13.6m,长、宽分别为1.32、1.35m,管道间距为110 mm。在对混凝土蓄热系统的测试过程中,当混凝土材料首次被加热至400 ℃时,混凝土材料中的部分水分被排出,并在混凝土蓄热罐内形成蒸汽压。为了避免蒸汽压超过临界压力造成安全隐患,测试表明:在入口温度达到170 ℃时,混凝土内部压力先升高到达最大压力后降低,此时表明系统内水分基本被排空可以进行下一步升温。针对相变蓄热材料导热系数较低的问题,Laing等[11]采用了含有铝翅片的相变蓄热器结构,并在400 ℃/11.0MPa下对潜热蓄热系统进行了172 个循环试验测试,结果表明相变蓄热材料并没有降解,且具有合适的蓄/放热速度。该实验系统的成功实施对后期实验的安全性提供了保障,并证实了显热-潜热多级蓄热系统在直接蒸汽热发电应用的可行性。

当前显热-潜热多级蓄热系统的实验研究还较少,显热蓄热主要采用混凝土蓄热技术。事实上,目前技术最成熟、应用最为广泛的显热蓄热技术为双罐蓄热技术,单罐斜温层蓄热技术由于在成本方面的优势也具有一定的应用前景。因此,开展双罐蓄热或单罐斜温层蓄热耦合潜热蓄热的多级蓄热实验研究是一个重要的发展方向。此外,单一的熔融盐使用温度范围较窄,在潜热蓄热系统中应推广采用温度范围更广、潜热较高的多元熔融盐。

3.2 多级蓄热系统的理论分析

热力学分析是研究蓄热系统的一种重要手段,可方便快捷地对多级蓄热系统的宏观特性进行分析。在Laing等[11]研究的基础上,德国宇航中心的Seitz等[50]将混凝土蓄热系统替换为双罐间接蓄热系统,其中显热蓄热材料采用的是熔融盐作为显热蓄热材料,潜热蓄热材料依然采用的是硝酸钠。根据有无中间缓冲罐以及系统流程中换热器位置,提出了4种显热-潜热多级蓄热系统,并分析了这4种多级蓄热系统在放热阶段的火用损失来源。研究结果表明,过热蒸汽不利于蓄热,通过加入缓冲罐冷却过热蒸汽使蓄热罐储存最佳温度的熔盐,可有效增强蓄热效率,使得蓄热系统可以在放热阶段将水工质加热至较高温度。由于发电系统的周期性较长、不同季节的太阳辐射量差距较大且需要考虑太阳能蓄热系统的投资成本等问题,该研究并没有对蓄热系统进行优化分析。

2013年,针对直接蒸汽发电系统西门子发电部和德国宇航中心的Birnbaum等[51]基于西班牙50MW的装机容量电站进行设计,其中发电形式采用直接蒸汽发电并配有三级潜热蓄热系统。针对两种蒸汽参数(110 bar/400 ℃和156 bar/500 ℃)进行了分析。结果得出建议使用高压汽轮机中的主蒸汽和抽出蒸汽对蒸汽-蒸汽换热器进行再热,并且由于窄点问题换热器产生的再热蒸汽温度会显著低于系统主蒸汽温度。在此之后,Eck等[52]将直接蒸汽发电系统连接到一个位于西班牙的小型燃煤电站进行试验,并进行了高达500 ℃的集热器和其他部件测试。

2016年,中国科学院工程热物理研究所Guo等[53]提出了一种三罐式的分级蓄热系统,如图 7所示。其中显热蓄热系统由配有两个换热器的双罐间接蓄热系统组成,显热蓄热材料选用液态铅铋共晶合金,潜热蓄热材料选用硝酸钠。蓄放热时系统的蒸汽压力分别为10.7、8.1MPa,对应的饱和蒸汽温度为316.01、295.88 ℃。由于硝酸钠的熔点在306 ℃左右[54],因此在蓄放热阶段水工质和蓄热材料具有良好的温差(10 ℃左右)。该系统由于加入了中间缓冲罐,可以根据实际水工质的温焓图调节液态显热蓄热材料的质量流量,从而使蓄热材料的温焓图与水工质更加匹配,增加了系统的热效率和火用效率。此外,该研究还根据火积理论[55-57]对系统中显热材料的质量流量比进行了优化,得到了显热材料的最佳质量流量比。

2018年,Guo等[58]基于之前的三段式分级蓄热系统,通过热力学计算研究对比了双罐显热蓄热系统、三罐显热蓄热系统、双罐显热耦合潜热多级蓄热系统和三罐显热耦合潜热多级蓄热系统的热效率和火用效率。其中单级显热蓄热系统的蒸汽入口温度为575.6 ℃,而多级蓄热系统的蒸汽入口温度可以达到673.7 ℃。通过热力学计算分析4种蓄热系统的温焓曲线,结果表明:双罐显热蓄热系统的蓄热材料温焓曲线难以与水工质的进行匹配,系统蓄/放热性能受窄点影响较大,系统热效率和火用效率较低;三罐显热蓄热系统由于在双罐显热蓄热系统中加入了缓冲罐,其蓄/放热性能略有提升;两种多级蓄热系统的蓄热材料温焓曲线与水工质匹配良好,有效解决了单级显热蓄热系统窄点所带来的火用损失较大的问题,其热效率和火用效率是单级显热蓄热系统的两倍左右。此外,该研究还分析了水工质的质量流量及蓄热材料到冷罐热罐之间的质量流量比对系统性能的影响,研究结果表明:随着水工质的质量流量增大,系统的热效率和火用效率增大;随着蓄热材料质量流量比的减小,系统热效率和火用效率逐渐增大,这也证明了加入中间罐对提升系统蓄放热性能的积极作用。

目前对多级蓄热系统的热力学分析主要集中在双罐显热蓄热与潜热耦合的多级蓄热系统,缺乏对于混凝土蓄热系统的热力学计算研究,并且在计算潜热部分时,难以将潜热蓄热材料的部分升温进行考虑,从而造成较大误差。造成上述问题的主要原因在于,单纯的热力学计算无法针对混凝土材料和相变材料的逐渐升温蓄热过程进行计算。为了更加全面地对多种蓄热类型的蓄热系统进行分析,需要结合数值模拟或实验方法进行计算,从系统内部的传热机理入手,从而对整个系统进行有效全面的分析。对于热力学计算方法,进一步的研究可以侧重于单罐斜温层-潜热多级蓄热系统研究,从而进一步降低蓄热总成本。

3.3 多级蓄热系统的数值仿真

实验研究具有成本高、周期长、存在安全风险等问题,而数值仿真具有成本低、重复性好和安全可控等优势,是研究蓄热系统的一种重要手段。对蓄热系统的数值仿真可分为部件仿真和系统仿真。部件仿真主要针对多级蓄热系统的某一部件进行模拟,如潜热蓄热系统的相变换热器。部件仿真的原理为通过求解质量、动量、能量守恒等控制方程,获得部件内部的详细流动传热信息,常用的软件有Fluent、Comsol、CFX和OpenFOAM等。系统仿真则主要针对整个多级蓄热系统进行建模与仿真,常用的软件有TRNSYS、Modelica和Simulink等。Kargar[59]采用Fluent软件对一个三段式预热器-相变蓄热-过热器多级蓄热系统进行了数值模拟研究,其中管内水蒸气的蒸发冷凝过程采用Lee模型进行模化,相变蓄热材料的相变过程采用基于焓-孔隙率法的融化凝固模型来考虑。研究结果表明,传热流体的温度从675 K上升到715 K,火用效率降低近3%,传热流体质量流量越低,系统火用效率越高,但增加10倍的质量流量火用效率只下降2.5%。

Stückle[60]使用Modelica软件对用于直接蒸汽热发电系统的含有两个显热蓄热罐体和一个潜热蓄热罐体的多级蓄热系统进行建模。由于饱和蒸汽温度在200~320 ℃,故采用硝酸盐作为相变蓄热材料。将Modelica软件计算得到的熔融盐融化时间与Fluent软件的计算结果进行比较,发现两者的结果非常接近(8 514、8 726s)。Fluent软件需要求解大量的偏微分方程,计算时间为几个小时,而Modelica软件仅需数秒即可完成计算,其计算效率远高于Fluent软件。

系统仿真一般计算效率高,可方便快捷地得到蓄热系统的宏观特性,而部件仿真可以得到详细的流动传热过程,但计算较长。目前还极少有将部件和系统耦合进行数值仿真的研究。因此,将两者进行结合,充分发挥各自的优势,开发高效准确的“部件-系统”一体化仿真方法是一个重要的发展方向。此外,在直接蒸汽潜热蓄热系统的数值模拟中,蒸发冷凝系数和模糊区常数等经验参数需要根据实验数据反算得到,而目前还缺少完备的实验数据,导致数值模拟只能得出定性的规律性结论,无法对潜热蓄热系统进行定量评价。为了修正数值模型、提高数值模拟的计算精度,应搭建实验平台获得管内水蒸气蒸发冷凝过程以及相变蓄热材料融化凝固过程的完备实验数据。

4 结论

显热-相变多级蓄热技术的提出有效提高了直接蒸汽热发电系统的蓄热效率和发电能力。同时,显热-潜热多级蓄热技术的进步高度依赖于显热蓄热和潜热蓄热技术,在其发展过程中需不断吸收显热蓄热和潜热蓄热的最新研究成果。目前,显热-相变多级蓄热技术的研究已取得了一定进展。为进一步深入对多级蓄热技术的研究,推进其商业化进程,还需进行以下几项工作。

(1)当前显热-潜热多级蓄热系统的实验研究还较少,显热和潜热蓄热材料主要采用的是混凝土和硝酸钠。对于显热和潜热蓄热系统的综合考虑,如:两种蓄热系统的能量分配和耦合问题还没有进行过相关研究。此外,在显热蓄热材料和潜热蓄热材料的选取上目前较为单一,没有相应的综合选取流程。下一步应结合目前常见的双罐蓄热技术和单罐斜温层蓄热技术,开展双罐蓄热或单罐斜温层蓄热耦合潜热蓄热的多级蓄热实验研究。同时,在潜热蓄热系统中采用温度范围更广、潜热较高的多元熔融盐。

(2)基于热力学计算的多级蓄热系统研究目前仅侧重于双罐-潜热多级蓄热系统。考虑到单罐蓄热系统的经济性优势,在后期的研究中可以进行单罐-潜热蓄热系统的热力学计算,并与双罐-潜热多级蓄热系统进行比较,从而为蓄热系统的选择给出更加全面的指导。另外,对于直接蒸汽的潜热蓄热,水工质需要进行多次循环才能达到出口水工质的工况标准。在后期研究中可以将上述因素进行考虑,从而使结果更接近真实情况。

(3)在数值仿真方法方面,应充分发挥部件仿真和系统仿真的各自优势,开发面向显热-潜热多级蓄热系统的高效准确“部件-系统”一体化仿真方法。此外,为提高直接蒸汽潜热蓄热系统数值模拟的计算精度,应搭建实验平台获得管内水蒸气蒸发冷凝过程以及相变蓄热材料融化凝固过程的完备实验数据,修正数值模型中的蒸发冷凝系数和糊状区常数等经验常数。

(4)为了最大限度地提升多级蓄热系统的蓄放热性能并降低系统成本,应将实验研究、热力学分析、数值仿真以及目前流行的智能优化算法相结合,发展形成一套显热和潜热蓄热材料选择、参数优化和装置设计的理论体系,从而更好地指导多级蓄热系统的设计、运行和优化。