一种星载微波接收机应用的全集成厚膜电源设计①

2021-06-24刘少鹏邵小亮阳晓彬

刘少鹏,邵小亮,罗 聃,朱 海,阳晓彬,汪 蕾

(中国空间技术研究院西安分院,西安 710000)

0 引言

随着卫星技术的发展,卫星功能日新月异,有效载荷数量增速显著,为承载更多的载荷,分系统和整机的体积、重量须大幅减小。微波接收机作为需求数量众多的整机产品,性能优越、功能稳定的小型轻量化接收机产品对卫星有效载荷的发展具有重要意义。电源是有源整机中必不可少的模块,而且往往是最大的模块,所以为实现整机的小型化,电源模块的小型化、轻量化尤为关键。一般电源有两种实现方式,一种是传统PCB电源,电路中的器件均为分立器件,分立器件占用面积大,不利于小型化设计,电源的体积和重量较大;另一种是采用标准厚膜电源和厚膜EMI滤波器搭积木方式设计,虽然单个标准模块体积和重量很小,但整个电源需要多个标准厚膜模块,同时还需外围控制电路和结构壳体,因此体积和重量也很大。要实现微波接收机电源小型化和轻量化目标,需采用全集成厚膜集成方式进行设计,同时在厚膜集成设计中需采用布线密度高的陶瓷基板以及应用轻质的金属材料制作电源盒体。

厚膜集成技术是集电子材料、多层布线技术、表面微组装及平面技术于一体的微电子技术。厚膜材料是有机介质渗入微细金属粉、玻璃粉或陶瓷粉末的混合物,通过丝网漏印工艺,印制到绝缘基板上。基板一般为非导体,大多数常用基板为各种陶瓷,96 %或99 %的氧化铝(A12O3)、氧化铍(BeO)和氮化率(AlN)。在带式烧结炉内烧结,烧结温度控制在850 ℃~950 ℃之间[1]。此外,在微波电路设计中,低温共烧陶瓷(Low Temperature Co-fired Ceramics,LTCC)技术应用广泛,它是集互联、无源元件和封装于一体的多层陶瓷制造技术,具有多层结构特点,可将多个无源元件埋入其中,在层数很高的三维电路基板上,实现无源和有源的集成。该技术结合厚膜工艺,改进了高温共烧陶瓷(High Temperature Co-fired Ceramics,HTCC)工艺,降低其烧结温度,陶瓷和高电导的金属可以在约900 ℃左右的温度下共烧[2-4],高电导金属的应用使得LTCC技术的应用更加广泛。

1 方案设计

1.1 厚膜电源功能模块

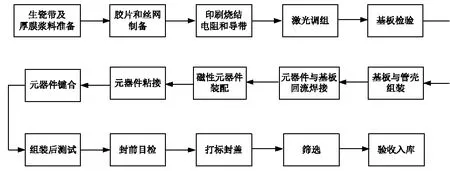

本产品是全集成厚膜电源,除了实现将卫星平台母线电压转换成后级负载所需要的三路电压这一基本DC-DC功能外,还集成了EMI滤波器,以达到良好的电磁兼容特性。同时根据卫星平台的接口要求,集成了开、关机电路,遥测电路,过流保护电路,欠压保护电路和保险丝电路,集成度高,使得整个电源能实现最小化设计。各电路功能模块如图1所示:

图1 电源模块功能框图

1.2 轻质化硅铝材料和LTCC厚膜集成技术的应用

厚膜电源常用的壳体材料为可伐(密度8.2 g/cm3)或10#钢(密度7.8 g/cm3),2者密度都很大,为减小电源壳体重量,需采用低密度且与陶瓷基板匹配性好的金属材料。微波模块中常用的硅铝合金(密度2.5 g/cm3),具有密度低、热膨胀系数低、热导率高、机加性能良好等诸多优点,在航空、航天方面是非常有应用前景的电子封装材料[5]。值得注意的是硅铝盒体密封需激光封焊,硅铝合金由于存在脆性硅颗粒,在封焊过程中高温度梯度作用下容易产品裂纹[6],封焊良率较平行缝焊低。为最大限度的实现小型化和轻量化,提高配套微波接收机的竞争力,综合考虑最终选择了硅铝材料制作电源壳体。

厚膜电源常采用96 %氧化铝陶瓷作为电路基板,在业界应用成熟,具有成本低,综合技术指标优异的特点。国外引进件采用的也是传统氧化铝的厚膜集成方案。但氧化铝布线只有2~3层,层间过孔不能设置在焊盘底下,层间不能集成无源器件。相比LTCC基板具有多层布线的优势[3],层间过孔为实心孔,可设置在器件焊盘底下,同时中间层可以集成厚膜电阻。鉴于LTCC基板集成度更高,更能最大限度的实现小型化,电路基板最终选择了LTCC基板。

1.3 厚膜电源工艺流程

根据厚膜电源的产品特点,综合考虑电源的结构、版图以及工艺材料,设计了如图2的厚膜电源工艺流程。包括基板的制备,基板与管壳的组装,元器件的组装和模块测试流程。

图2 厚膜电源工艺流程图

2 电路设计

2.1 功率电路设计

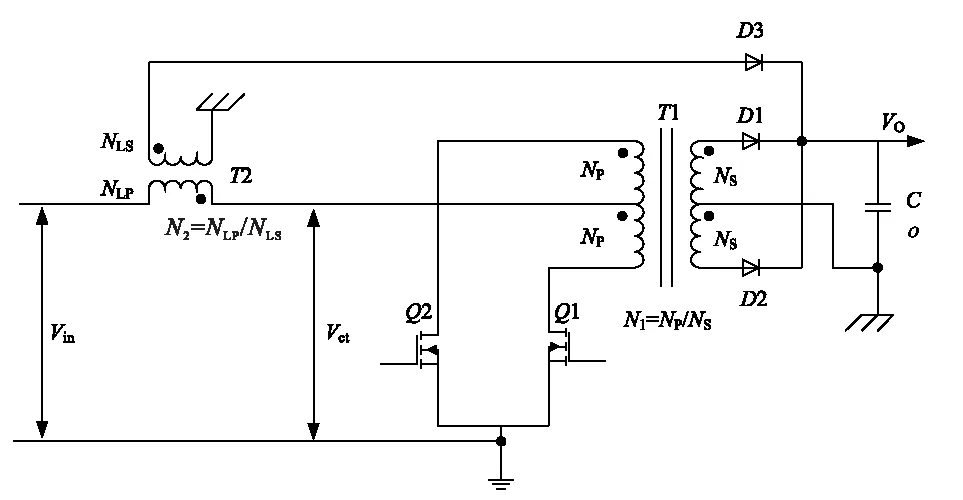

为实现电源的小型化和轻量化,从拓扑选择上尽量选择适合小型化的电路拓扑,由于磁性元器件在电源模块中所占的体积较大,因此尽可能选择磁性元器件使用数量少的拓扑。本设计最终采用了反激电流馈电推挽拓扑,磁性元器件少,适合集成设计,且开关管驱动为直接驱动而非悬浮驱动,驱动电路简单,可靠性高[7,8],同时此拓扑输出整流不需要储能电感,因此从驱动和整流滤波上减少了磁性元器件的使用数量。电源拓扑图如图3所示。

图3 电源拓扑图

2.2 开关频率设计

开关电源中磁性元器件和滤波电容通常是电源模块中体积最大的,在给定功率容量下,若要减小磁性元器件和滤波电容的体积,就要提高电路的工作频率,但工作频率的提升会增加电源开关管的开关损耗和整流二极管反向恢复损耗,开关频率的设定是个折中的过程[9,10]。本次电源模块的主要目标是小型化,在效率允许的前提下,尽可能提高电路工作频率,最终电源模块的开关频率定在了400 K。

2.3 EMI滤波器设计

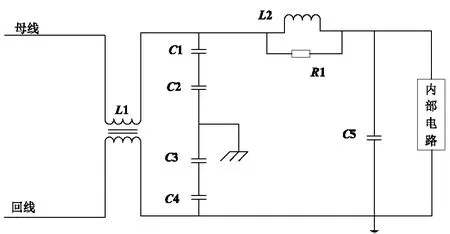

功率变换器开关管在开通和关断过程中会产生电磁干扰,开关过程中产生的噪声干扰会通过传导和辐射的方式影响周围的电磁环境,从而影响周围设备的正常工作。同时电源工作中也要抑制外来的电磁干扰,防止其对后级设备产生影响[11]。

为了实现小型化目标,在满足应用的前提下,EMI滤波器采用了最简单的电路形式,由一级共模滤波电路和一级差模滤波电路组成,以实现良好的双向滤除交流信号的能力。其中共模滤波电路由共模电感L1和共模滤波电容C1~C4组成,差模滤波电路由差模电感L2、差模电容C5和阻尼电阻R1组成。

图4 输入EMI滤波电路

3 厚膜电路集成设计

3.1 厚膜电阻设计

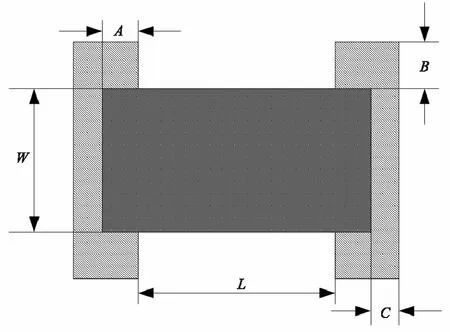

厚膜电阻在陶瓷基板上是通过丝网印刷制备的,厚膜电阻采用方阻设计,不同的电阻浆料其方阻不同[12]。常用的电阻浆料方阻R□有10 Ω/□,100 Ω/□,1 KΩ/□,10 K/□,100 KΩ/□等。为了便于制造加工,同一块基板上尽量减少浆料的种类,设计中建议不超过5种浆料。图5是厚膜电阻的示意图。

图5 厚膜电阻设计

3.2 芯片装配设计

电源模块中应用了多种芯片,包括脉宽调制器,运算放大器,二极管,三极管,功率MOS管。在厚膜电路中,这些芯片的呈现形式是裸芯片。裸芯片的组装有两种方式,采用导电胶粘接或者回流焊接。对于小功率芯片,采用导电胶进行粘接;对于大功率器件,一般采用回流焊接工艺[13]。

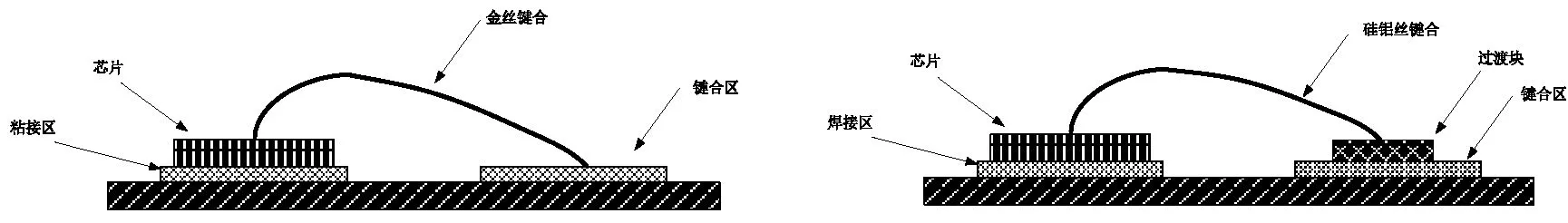

芯片本体组装之后,对于小电流的芯片采用金丝进行键合。功率芯片,比如功率MOS管和功率二极管,采用粗硅铝丝进行键合,实际设计中根据电路中芯片过电流的大小键合多根硅铝丝进行分流。同时粗铝丝不能直接键合在基板膜层上,键合时需要铜铝过渡块进行转接。图6和图7分别为小功率芯片和大功率芯片装配图。

图6 小功率芯片装配图 图7 大功率芯片装配图

3.3 磁性元器件装配设计

通过提高开关频率,减小了磁性元器件的体积,同时在装配方式上,也尽可能利用壳体的高度空间,减小安装面积。对于环形电感可采用立式安装的方式,减小安装底面积;对于变压器选择占底面积较小的RM型或者罐形磁芯。本产品电感采用了环形磁芯,为立式安装方式,变压器采用了RM型磁芯。

4 产品图片及试验结果

4.1 产品的体积和重量

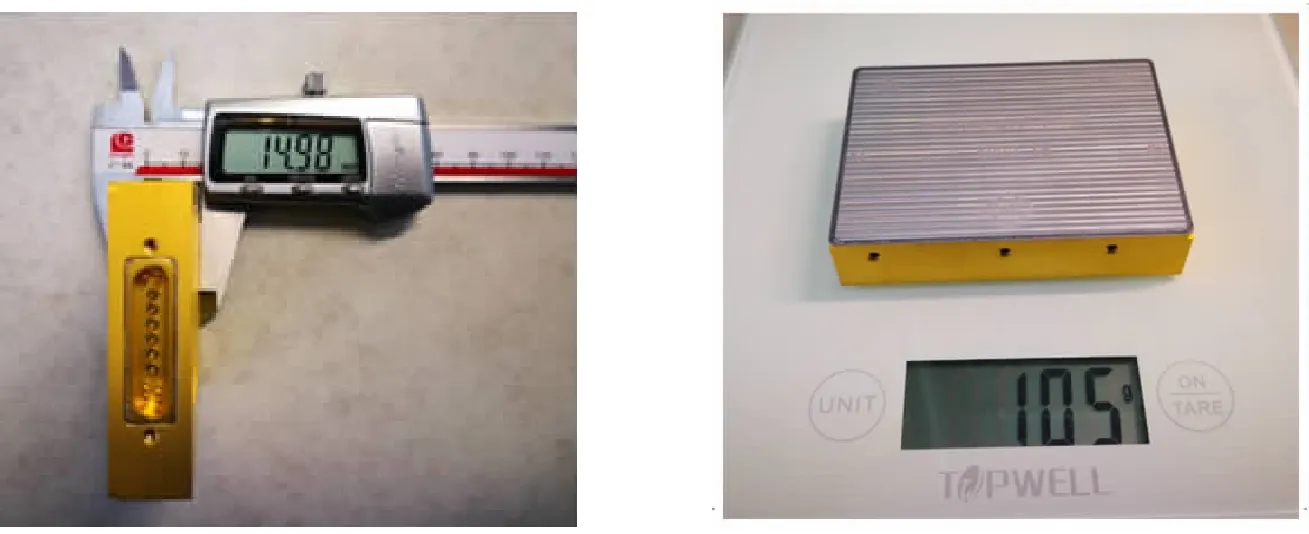

如图8-图11所示,整个电源模块的体积为77 mm*57 mm*15 mm,重量为105 g,冲氮气密封。

图8 模块长度 图9 模块宽度

图10 模块高度 图11 模块重量

4.2 厚膜集成组装图

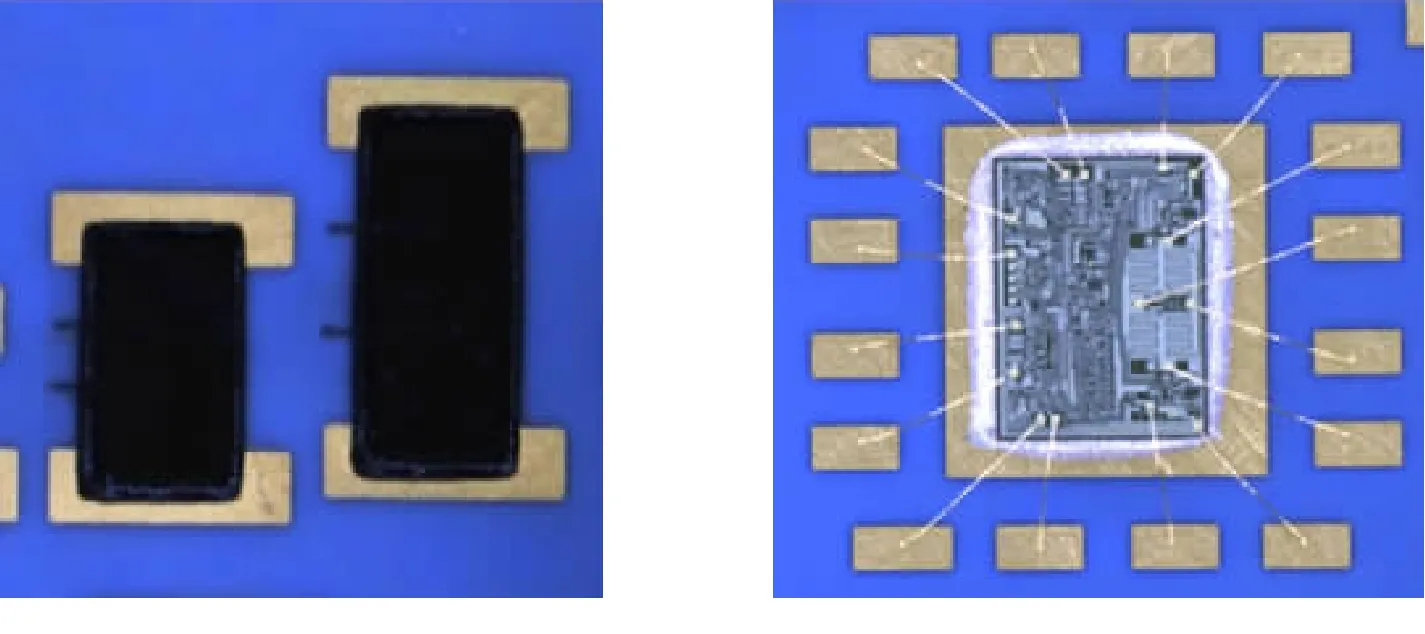

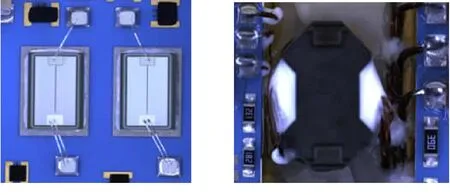

如下图12-图15所示,图12为厚膜电阻,通过丝网印刷在陶瓷基板上形成电阻膜层,电阻中间的划痕为激光调阻,基板制作时大约设计阻值为目标值的70%,基板成型后通过激光调阻,使其达到目标值[14]。图13为小功率芯片的装配图,采用金丝键合;图14为功率MOS的装配图,采用硅铝丝进行键合;图15为变压器的装配图;

图12 厚膜电阻 图13 小功率芯片的装配

图14 功率MOS管的装配 图15 变压器的装配

4.3 主要波形测试

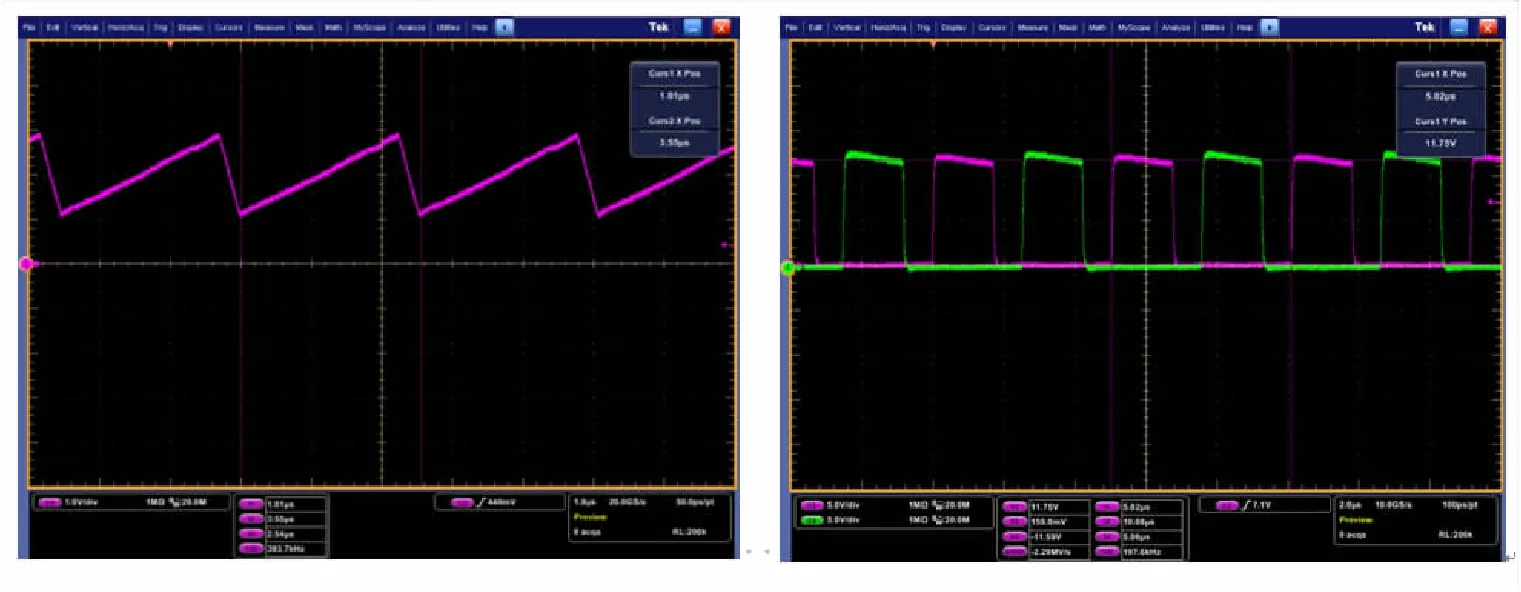

为了减小产品体积,本设计将开关频率提高到了400 K,图16为实测三角波频率393 K,图17为2个推挽开关管的驱动波形,单个驱动频率为197 K,为三角波频率的一半。

图16 三角波测试 图17 推挽开关管驱动测试

4.4 微波接收机EMC性能测试

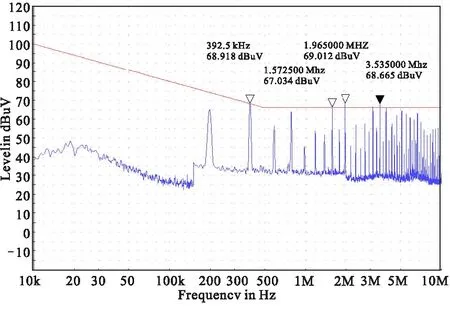

电源模块随微波接收机,依据GJB151B-2013《军用设备和分系统电磁发射和敏感度要求与测量》进行EMC鉴定试验,试验项目有CS101,CE102,RE102,CS114,CS115,CS116,RS103,CE106,CE107,ESD。除了CE102在开关频率及倍频处有超差外,其余项目随整机均通过了鉴定级试验。

图18为CE102测试结果,主频率为392 K,此为电源的开关频率。CE102在开关频率及倍频处超标,是因为设计EMI滤波电路时,主要考虑了小型化的需求,差模滤波电路采用了一级,同时滤波电容、滤波电感取值较小,滤波能力偏弱。但电源开关频率主频和谐波分量超差小于4 db,满足应用要求。

图18 CE102测试曲线

5 产品性能对比

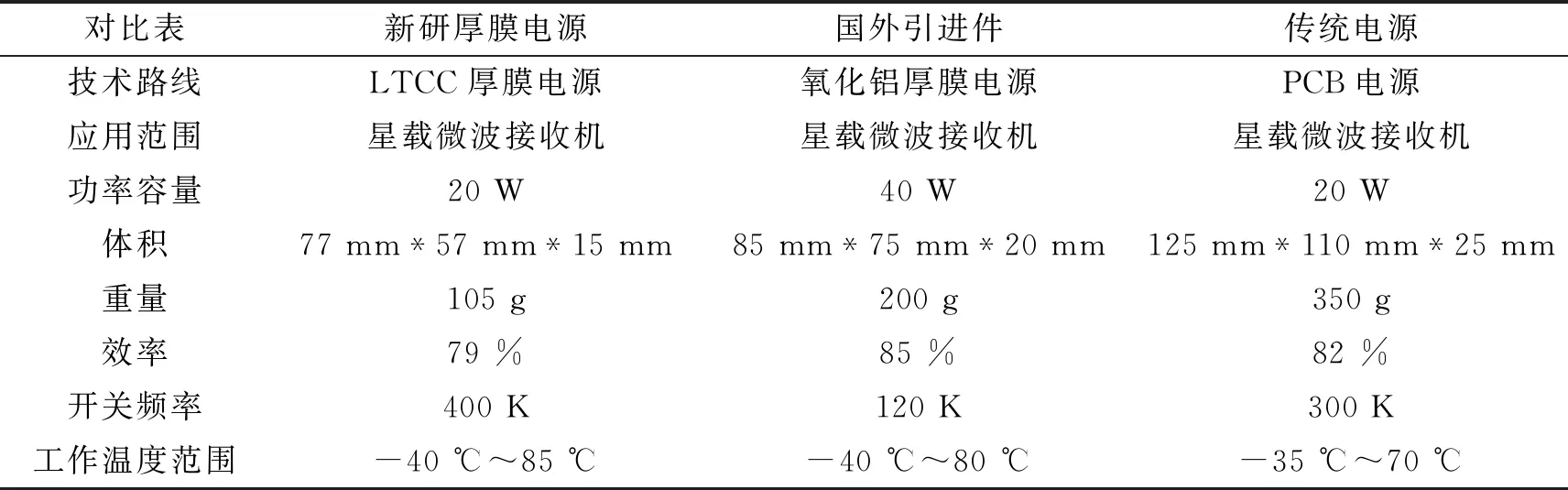

引进的全集成厚膜电源,其产品形态及技术指标[15],如图19、图20所示。表1为本产品与引进件以及传统电源对比。

图19 引进件厚膜电源 图20 引进件厚膜电源技术指标

表1 产品技术对比

大部分微波接收机的功耗在15 W以内,目前开发的全集成厚膜电源可以覆盖星载微波接收机应用。由表1可以看出,与上一代微波接收机PCB电源相比,在功率容量和效率相当的情况下,体积和重量大幅度减小,实现了开发之初的目标。同时与国外引进件相比,效率低于引进件,但体积和重量优势明显。引进件电源采用的是传统氧化铝厚膜工艺,其导电带厚,线路损耗小;此外引进件开关频率低,较低的开关频率使得开关损耗小,效率高,但较低的开关频率使得磁性元器件和电容尺寸变大,电源体积变大。一般情况下,接收机电源为小功率应用,对效率要求较低,对体积和重量要求较高。

产品可靠性方面,电源模块参照GJB2438A—2002《混合集成电路通用规范》和GJB548B—2005《微电子器件试验方法和程序》的试验流程和方法,开展筛选和考核试验;同时作为具有开关机功能的全集成厚膜电源模块,采用程控方式开展了万次开关机试验,试验通过。

6 结论

本产品是上一代微波接收机PCB电源的升级换代,电路上采用了适合厚膜集成的小型化电路拓扑,电路形式简单且磁性元器件数量少。通过提高开关频率,减小了磁性元器件和电容的尺寸。生产制造上,采用厚膜混合集成装配工艺,使得装配后的电路体积更小。

采用了全集成设计方案,与标准DC-DC厚膜电源相比,集成了EMI滤波器以及多个功能电路单元,无需在DC-DC模块以外配置EMI滤波器和控制电路模块,可直接与卫星平台配电系统对接,集成度更高,体积更小。

LTCC厚膜集成技术的应用使得基板尺寸和壳体尺寸更小,同时轻质化硅铝材料的应用,使得电源壳体的重量显著下降,最终本产品的体积和重量明显小于采用传统厚膜集成方案的国外引进件。目前多台产品在轨飞行,状态良好,新方案得到了在轨验证。