大倾角综采工作面架前顶板切落原因分析及治理

2021-06-24吕兆海沈铭华何秀池张振飞

吕兆海,沈铭华,刘 涛,常 峰,何秀池,崔 晨,张振飞

(国家能源集团宁夏煤业有限责任公司,宁夏 银川 750001)

0 引言

煤岩体灾变过程是复杂难采煤层工作面朝着不利于采场稳定性方向演化的过程,存在断层活化、煤壁片帮、顶板断裂和溃水溃沙等灾变现象[1]。采场稳定性是决定大倾角工作面安全开采的关键。某煤矿综采工作面初采阶段面临大倾角仰采、坚硬顶板、支架架型失稳、架前顶板整体切落等开采难题,是宁东矿区复杂难采煤层的典型代表。文志杰等[2]运用“传递岩梁”理论研究了大采高工作面上部覆岩结构的破断类型及其平衡条件。章之燕[3]分析了工作面开采过程中液压支架受力状态与围岩的作用关系,并对液压支架的稳定性参数进行了动态监测。王国法[4]基于"砌体梁"理论,对支架承受的顶板载荷进行了分类,提出了支架体系与围岩结构之间存在刚度、强度及稳定性耦合的三种关系。鞠金峰等[5]针对大柳塔煤矿7m大采高工作面存在的端面漏冒等灾害进行实测,揭示了端面漏冒的机理,提出钻孔注浆加固破碎煤体是防治措施。冯志强,阮文军等[6-7]基于煤岩体破坏机制将化学浆液的作用机理归纳为网络骨架充填、粘结补强、充填压密和转变破坏机制4种类型。杜志龙等[8]采用化学材料注浆工艺加固断层破碎区域巷道围岩。大倾角煤层工作面冒落空间处理风险较大,结合现场条件,对快速治理大倾角煤层工作面冒顶进行方案论证和工程实践,采用高分子材料注浆加固及充填技术,大大减少了工人劳动强度、出矸量、材料消耗、设备损害等,为尽快恢复工作面生产提供技术保障[9-11]。

1 概况

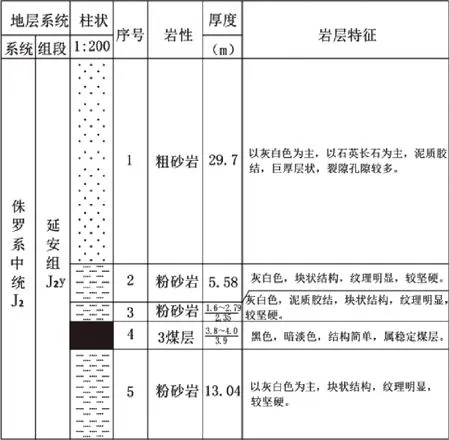

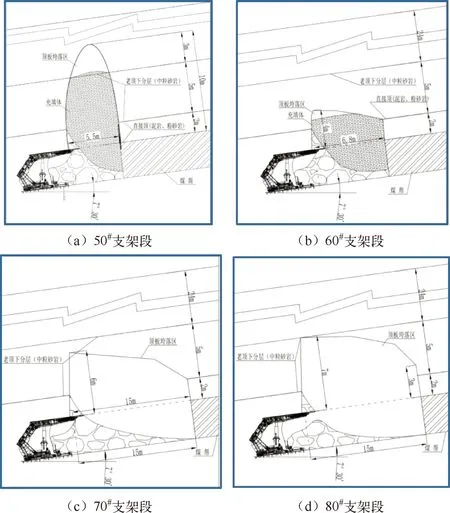

某煤矿位于某矿区南部,井田南北长约9.0 km,东西宽约3.0 km,井田面积26.89 km2;矿井地质储量6.36亿吨,可采储量3.36亿吨,设计生产能力400万吨/年,矿井服务年限60.1年。采用斜井和立井组合开拓,井田北部布置主斜井、副斜井、回风斜井3条斜井,井田中部布置副立井和回风立井;矿井主采煤层有四层,分别是2#、3#、4#、18#煤层。综采工作面是某煤矿11采区第二个工作面,东边与逆断层相邻,南边依次为回风斜井、主斜井、副斜井,西部与工作面运输巷相距28 m,北与采区边界相邻。工作面斜长279 m,倾角31°~43°,平均36°,仰采角度平均为7°30′,煤厚3.8~4.0 m,工作面布置如图1所示;所采煤层为三层煤,厚度变化小,结构简单,属稳定煤层;三层煤老顶为粗粒砂岩,平均厚度29.7 m,以灰白色为主,泥质胶结,巨厚层状,裂隙孔隙较多,是三层煤顶板主要含水层;直接顶为粉砂岩,以灰白色为主,平均厚度5.58 m,钙质胶结,较坚硬;伪顶厚度1.6~2.79 m,为泥岩、泥质粉砂岩;三层煤底板为粉砂岩,以灰白色为主,平均厚度13.04 m,较坚硬,煤岩层特征如图2所示。

图1 工作面位置平面图

图2 煤层综合柱状图

2 链式灾变过程描述

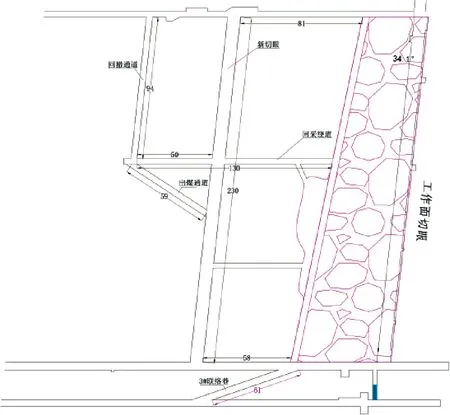

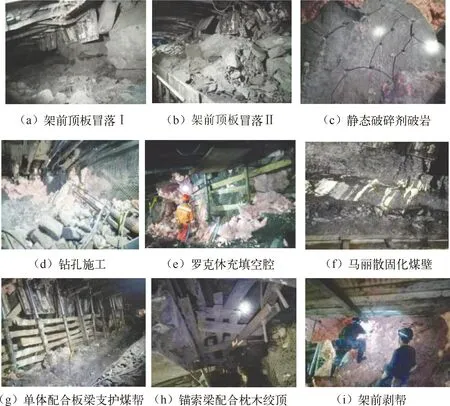

综采工作面自初采以来(上部累计推进34.5 m,下部累计推进57.4 m)出现支架工作阻力急增,安全阀泄压,30#~80#支架段煤壁片帮,且片帮范围逐渐向工作面上、下方向延伸,其中63#~78#支架段片帮最为严重,达到3~5 m;38#~80#支架段直接顶从架前垮落,垮落高度达到2.5 m。随之工作面40#~53#支架段直接顶从架前垮落,垮落高度为5~6 m,垮落区出现向工作面上口方向延伸的趋势;52#~66#支架高度由3.6~3.8 m下降至2.7~3 m。后期片帮深度:30#~50#支架段 0~7 m,50#~77#支架段7~15 m,77#~84#支架段15~5 m;冒顶高度:30#~50#支架段10 m,50#~66#支架段5.5 m,66#~84#支架段7 m。从图3可以看出,冒落区顶板沿支架顶梁前端整体切落,切口较规整,这说明老顶来压在支架前端造成应力集中,导致煤壁片帮进而架前顶板切落—漏冒。

图3 工作面冒落空间尺度

3 控灾方案

针对大块垮落岩体窜入架前,刮板输送机压死,30#~84#支架段冒落空间尺度大,人工绞顶安全风险极大的特殊情况,为确保工作面顺利推进,制定以下4套治理方案。

方案一:采用化学浆充填冒腔,直接回采通过

采用注化学浆固结冒落的煤岩块和打设单体液压支护、背木板、铺金属网、挂风筒布等施工止浆墙。采用罗克休化学浆液自下而上充填冒腔,用量约700吨,沿风巷和工作面设置两趟管路,分别将A、B材料通过管路远距离送至注浆点处,按比例混合注浆,直至充填饱满。采用自上而下分段(10架/段)劈帮,宽度3 m,采用走向穿半圆木配合倾向π梁抬棚支护,采煤机截割的方式向前逐步推进,直至支架前梁接触到实体煤壁,进入正常回采。优点:工期短,注浆工作耗时约35 d,其中:施工止浆墙12 d,注罗克休20 d,施工上、下锁口3 d;资源损失量小,冒腔充填完毕后直接通过,煤炭资源得到有效回收;工艺简单,向冒腔充填化学浆属成熟工艺。缺点:费用高,使用注浆材料费用约1218万元,包括充填加固材料35万元,充填材料1183万;风险高,充填材料抗压强度低,承压能力差,直接回采通过期间存在倒架风险。

方案二:采用井下运送混凝土充填冒腔,直接回采通过

止浆墙施工同方案一。采用混凝土充填冒腔,用量约6000 m3,强度≥C20,使用无极绳绞车牵引矿车运输混合料至工作面上部,通过机械搅拌、泵送的方式充填冒腔,混凝土充填不实区域采用注罗克休化学浆液充填密实。优点:费用低,预计增加费用约534万元。包括充填混凝土330万元,固结煤岩块施工止浆墙35万元,二次补注化学浆169万元,如需购置大功率运送混凝土的设备,将增加设备购置费约,预计在200万元以内;资源损失量小,冒腔充填完毕后直接回采通过,煤炭资源得到有效回收;工艺简单,冒腔充填混凝土属成熟工艺;混凝土与冒腔煤岩壁有较好的粘结效果,且具备一定的强度,直接回采通过,冒腔顶板可得到有效管控。缺点:①受轨道运输能力制约,混凝土运送时间长,每趟运料12 m3,用时近3.5 h,预计共需83 d,其中:施工止浆墙12 d,注混凝土83 d,施工上、下锁口3 d,严重制约着施工进度。②由于作业现场受限,输送管出料口高度不易控制,冒腔充填混凝土高度难以保证,有可能因混凝土顶板偏薄,在升架时对混凝土顶板造成破坏,导致支架接顶不实有可能引发倒架;③对冒腔上部混凝土填充不实,存在空洞现象,需采用化学浆补注密实;④充填冒腔时间长,采空区存在自燃发火的风险。

方案三:采用输料孔运送混凝土充填冒腔,直接回采通过

止浆墙的施工同方案一。采用混凝土充填冒腔,用量约8000 m3,强度大于C20,在地面开口垂直施工两个Φ244.5 mm输料孔,共计815 m(396 m、419 m),从地面直接将成品料通过输料管送至片帮、冒顶区域充填冒腔,混凝土充填不实区域采用注罗克休化学浆补充充填密实。优点:费用较低,预计增加费用约642万元,包括临时征地及措施费50万元,输料孔施工费188万元,充填混凝土369万元,固结煤岩块施工止浆墙35万元;充填速度快、效果明显。地面输送可实现连续作业,用时约68 d,其中:施工止浆墙12 d,施工钻孔30 d,注混凝土23 d,施工上、下锁口3 d;混凝土垂直浇筑流动充填预期效果好;资源损失量小,冒腔充填完毕后直接回采通过,煤炭资源得到有效回收;冒腔充填混凝土、输料孔施工均属成熟工艺;混凝土与冒腔煤岩壁有较好的粘结效果,且具备一定的强度,可直接回采通过。缺点:①地面开口施工输料孔需做项目立项、土地征用等手续,单孔施工15 d;②输料孔施工穿过含水层导水、破碎区卡钻,接近冒落区岩层脱层可能出现漏浆等不利因素,造成难以成孔;③钻孔导水对浇筑的混凝土有冲蚀跑浆现象,水泥浆流经刮板输送机入水仓,将影响刮板机、排水系统正常运行,输料孔有可能出现堵孔;④冒腔上部混凝土填充不实,存在空洞现象;⑤采空区存在自燃发火的风险。⑥输送混凝土期间容易出现堵管现象。

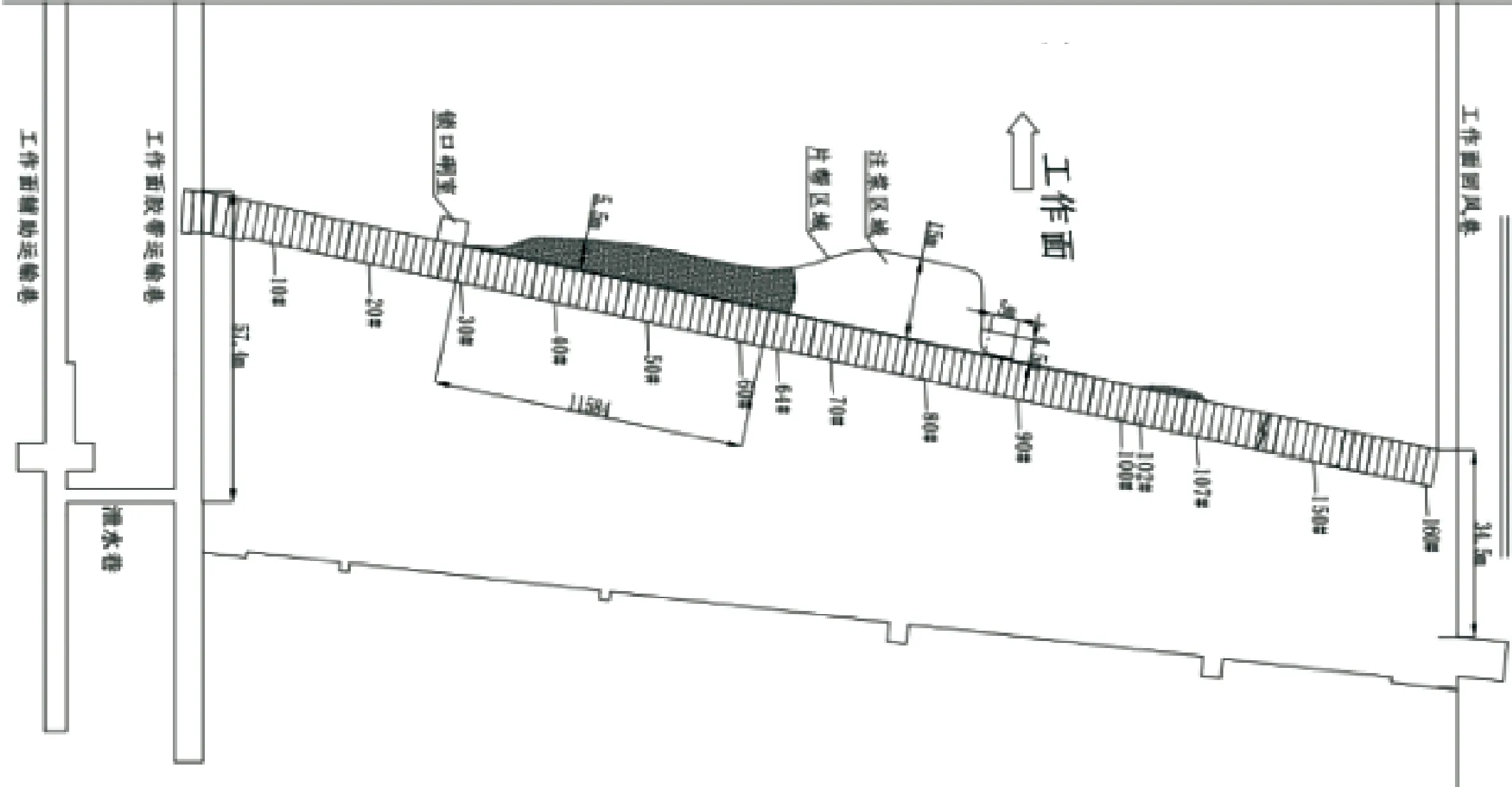

方案四:向前施工新切眼,绕行通过方案

拟定自工作面向前90 m从运输巷开口向上施工新切眼,包括新切眼导硐275 m、新切眼扩帮275 m、绞车安装硐室20 m、回撤通道126 m、3#联络巷61 m、铺道275 m,合计掘进工程量757 m,新开切眼工程量见图4;移设原工作面电气平台、皮带机尾、转载机、破碎机、1#~2#支架,回收刮板机机头及机尾、11#~30#及91#~162#框架、91#~162#支架、采煤机;新切眼安装支架158台、刮板机一部、采煤机一台。优点:避开危险区,避免了直接通过片帮、冒顶区,发生顶板事故的可能性。缺点:①准备工期长,累计需247 d,包括矿建工程施工157 d,设备安装63 d,设备回收27d;②大倾角(31°~43°)工作面开切眼掘进、设备回撤和安装存在重大风险,安全管控难度大;③部分设备无法回收、煤炭资源遗失,造成损失巨大,共计约8267万元,包括设备损失5220万元,资源损失1700万元;新切眼矿建工程施工费947万元,设备安装费300万元,设备后期回收费100万元。④新工作面进行初采初放期间仍然存在大倾角、大仰角工作面顶板管控和设备管理的困难;⑤采空区存在自燃发火的风险。

图4 新开切眼示意图

4 方案比对

对比四套方案优缺点,如表1所示,决定采用方案一。针对支架前端大尺度冒落区,制定“两端头加固、注浆充填冒腔、人工清理机道堆渣、恢复刮板机运行、小循环剥帮、回采通过片帮冒顶区域”的综合管控方案,即“端头加固-注浆充填-清渣-剥帮-造顶-推进”施工措施。

表1 方案指标对比表

5 控灾措施

方案一细化分解:①工作面16#~29#、85#~120#支架段煤壁注浆加固、锚网索加固、顶板锚索桁架加固,防止灾变范围扩大。②30#~84#支架段自下而上对煤帮侧渣堆进行注马丽散加固,空腔区域自下而上充填罗克休,注浆范围如图5所示。③打设单体液压支柱、背木板、铺金属网等方式施工挡杆墙,限制松散矸石滑移。④采用岩石混凝土松动剂对大块岩石进行破碎,使用搪瓷溜槽配合人工出渣的方式清理刮板机内渣堆。⑤沿煤层走向采用爆破法小循环剥帮配合采煤机截割的方式向前逐步推进,直至支架前梁接触到实体煤壁,进入正常回采。施工环节如图6所示。

图5 30#~84#支架段漏冒区平面

图6 工作面架前漏冒及控灾措施

5.1 切断致灾链—两侧加固

为防止冒顶区域向上下两段延展,16#~29#、85#~130#支架段采用“双排锚杆配合菱形金属网”进行煤壁加强支护;采用“桁架锚索(Φ21.8×6300 mm钢绞线)配合金属网”对支架顶梁与煤帮间顶板进行加强支护;对架前顶板脱层区域采用架设“井”字架木垛绞顶,并注罗克休进行充填;在20#、24#、28#、88#、92#、96#、102#、108#支架位置煤壁打孔注马丽散化学浆进行加固。

5.2 控制灾变区域—充填加固

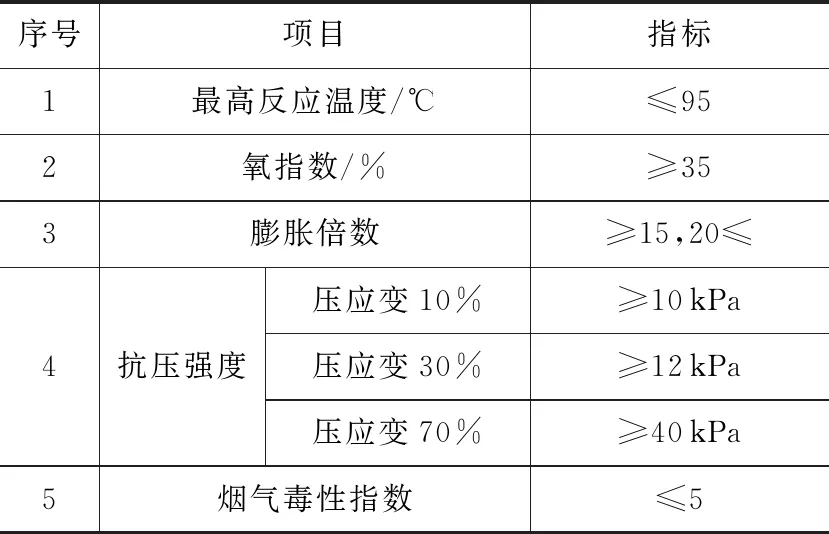

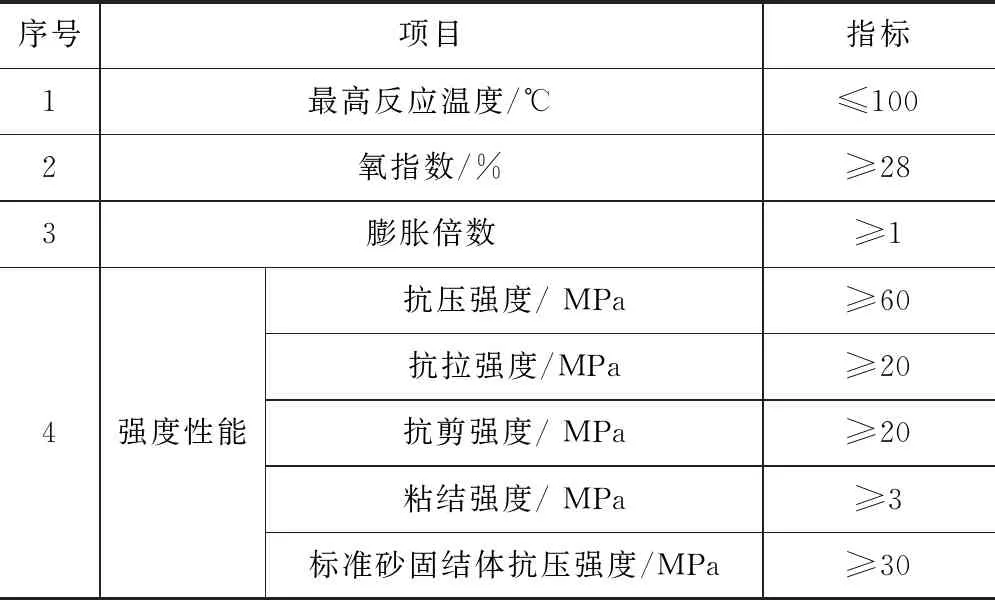

采用注马丽散化学浆固结架前冒落的煤岩块,打设单体液压支护、背木板、铺金属网、注浆等方式施工止浆墙,止浆墙自下而上施工;堆渣高度超过液压支架顶梁时,采用多打眼、安装注浆管、注浆眼间距1 m分两层加注,注浆固结煤岩块。采用罗克休化学浆自下而上、由低向高充填空腔,考虑片帮深、冒顶高、空腔大的实际,采用两台注浆泵配合加长注浆管,注10倍发泡系数的罗克休化学浆(树脂、催化剂体积比4∶1),低发泡版罗克休泡沫10%压应变时,作用在支架单个立柱上的压强为1697.35 kPa。马丽散加固材料(A、B组份)各组份分布均匀,各液态组分的闪点≥100℃。化学浆液材料性能见表2、表3。

表2 罗克休材料基本性能

表3 马丽散KS材料基本性能

5.3 通过灾变区域—剥帮推进

(1) 刮板运输机恢复

由于架前堆渣多,造成刮板运输机无法启动,回采前采用铺设搪瓷溜槽配合人工清渣;具备条件时开启刮板机,将机道及架前煤岩块和煤矸石清理干净。

(2) 通过灾变区域

由上向下对30#~84#支架段分段小循环开挖,每段剥帮循环进度1 m,剥帮宽度3 m,剥帮步距2 m。因岩石坚硬,采用辅助爆破的方法,炮眼间排距为300 mm×300 mm,正向装药,每眼装药量为200~400 g。剥帮过程中,发现煤帮侧有松动迹象时,打眼注马丽散进行加固;工作面3#~35#、85#~162#支架段有顶板破碎迹象,采用“锚索桁架和金属网”的支护方式由上向下维护。剥帮期间,工作面每推进2个歩距,对片帮段煤帮侧积渣进行注浆加固,眼距为1.75 m,眼深5 m,每眼注浆量小于等于1000 kg。剥帮四个歩距后,在72#~85#支架段顶梁前方逐架打眼检查顶板充填料充填效果,未充填充实的,再次打眼充填化学浆液。

6 结论

(1) 某煤矿综采工作面初采阶段面临大倾角仰采、坚硬顶板、支架架型失稳、架前顶板整体切落等开采难题,针对架前顶板整体切落(最大冒顶高度10 m、宽度15 m)、工作面推进困难的链式灾变过程进行了详细描述,提出了4套控灾方案,综合对比其施工工期、工艺、费用、安全等因素,为大倾角工作面冒顶灾变的治理提供了广泛的思路。

(2) 大倾角工作面冒顶灾变引发工作面支架失稳等一系列问题,基于“切断致灾链—控制灾变区—通过灾变区域”的控灾思路,采用“两端头加固、注浆充填冒腔、人工清理机道堆渣、恢复刮板机运行、小循环剥帮、回采通过冒顶区域”的实施方案并取得了良好的效果,该技术对大倾角复杂难采煤层工作面具有借鉴意义。

(3) 大倾角工作面冒顶灾变区域采用注浆加固、充填空腔的方法处理,替代了传统人工绞顶的施工风险,提出了架前顶板冒落快速治理方案和成套技术。大倾角工作面冒落区治理期间,必须加快施工进度,防治灾变范围因支架反复升降等动态影响而扩大;架前顶板大范围冒落后,不要急于出渣,积极采取注浆、挂网、施工锚杆(索)等限变约束,确保灾变范围不再延展。