核电厂泵房海水系统问题分析与改进

2021-06-24程方超

程方超

(中国中原对外工程有限公司,北京 100044)

巴基斯坦卡拉奇K-2/K-3核电厂是由中国中原对外工程有限公司施工总承包的“华龙一号”海外首堆工程,采用中国核工业集团有限公司(简称“中核集团”)自主研发的“百万千瓦级中国先进压水堆核电技术” ACP1000堆型。泵房(PS)海水系统包括循环水过滤系统(WCF)、重要厂用水系统(WES)及循环水系统(WCW)。WCF系统的功能是对海水进行过滤预处理,由4台反冲洗水泵、2台鼓形滤网、4套闸门、4套格栅及格栅除污机、4套加氯装置及配套管道系统组成。WES系统的功能是将核岛设备冷却水系统(WCC)收集的热负荷输送至大海,用海水来冷却WCC/WES板式热交换器,由4台重要厂用水泵及配套管道系统组成。WCW系统的功能是为常规岛(CB)凝汽器水室及辅助冷却水系统(WUC)提供冷却水,在泵房区域,WCW系统包括2台循环水泵、配套水气油系统管道及土建进水流道。

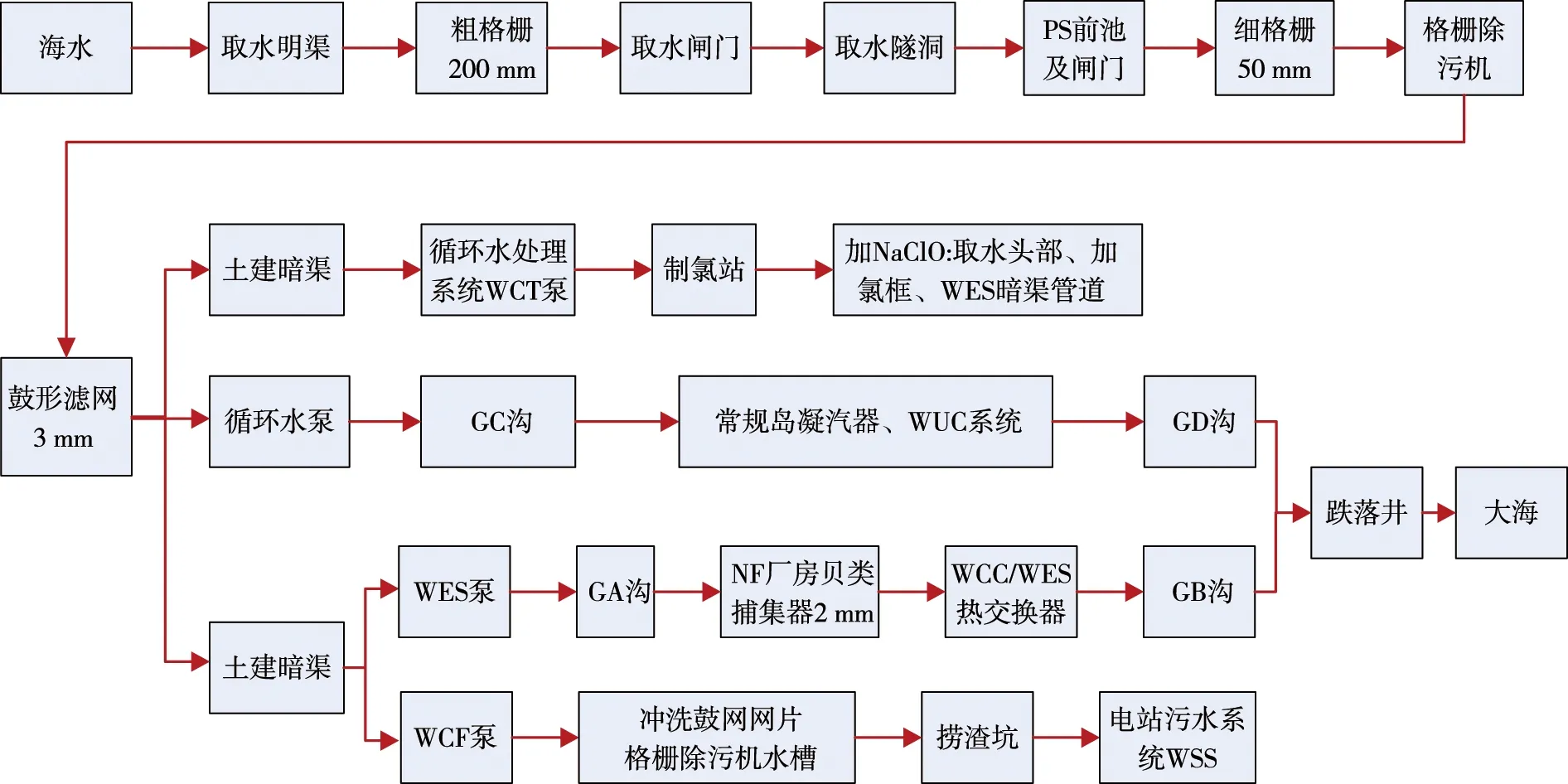

海水通过取水明渠、粗格栅、取水闸门、取水隧洞、PS前池及闸门、细格栅及格栅除污机、鼓形滤网完成过滤及加药后,滤后的海水分成两路,一路经WCW泵加压后由循环水进水管沟(GC)向常规岛凝汽器和WUC系统提供必需的冷却水,冷却后排水通过循环水排水管沟(GD)排入跌落井(KC);另一路经WES泵加压后,沿重要厂用水进水管道(GA)进入核岛燃料厂房(NF),经贝类捕集器后进入WCC/WES板式热交换器,带走WCC系统收集的热负荷,排水通过重要厂用水排水管道(GB)排入跌落井。WCW排水与WES排水在跌落井汇合后,经排水隧洞、排水闸门井及排水箱涵最终排入大海。海水进水流程如图1所示。

图1 海水进水流程图Fig.1 The flow chart of the seawater inflow

1 泵房海水系统的重要性

泵房海水系统是核岛及常规岛冷却水的最终源头,是核电厂安全运行的必要条件。核岛及常规岛各类设备在安装、调试运行期间,需要大量冷却水持续不断的换热,带走设备余热,避免电机过热、系统超温而发生故障。核电厂通风/冷冻水系统的冷却器也需要通过冷却水带走系统热负荷,为配电间、电气仪表间、主控室等区域提供良好的工作运行环境。如泵房WES系统故障,核岛WCC系统将失去冷却水,WCC系统水温将迅速升高,导致核岛主泵、安注泵、安喷泵等中压设备无法得到冷却;核岛电气间、配电间等失去冷风,造成通风散热不良,环境温度升高,导致电气元件及电气线路短路或故障;如泵房WCW系统故障,常规岛WUC系统不可用,造成常规岛闭式冷却水系统(WCI)缺少冷却,水温快速上升,常规岛凝结水泵、给水泵组、辅助给水泵等设备电机因缺少冷却而停运,造成二回路给水系统故障,迫使核电厂停运,将给核电厂带来巨大的损失。因此,泵房海水系统在核电厂建安及调试运行各个阶段承担着非常重要的角色,其安装质量及运行问题应予以高度重视。

2 泵房海水系统问题分析及改进

卡拉奇核电厂K-2机组泵房WES、WCF、WCW系统在安装调试及运行期间,因物项到货质量、临时措施故障、施工逻辑问题发生了多起质量及安全事件,给泵房安装工作增加了诸多难题,导致K-2机组泵房进水节点滞后7个月,严重影响了泵房的施工进度。

2.1 WES系统衬胶管道法兰螺栓孔安装偏差

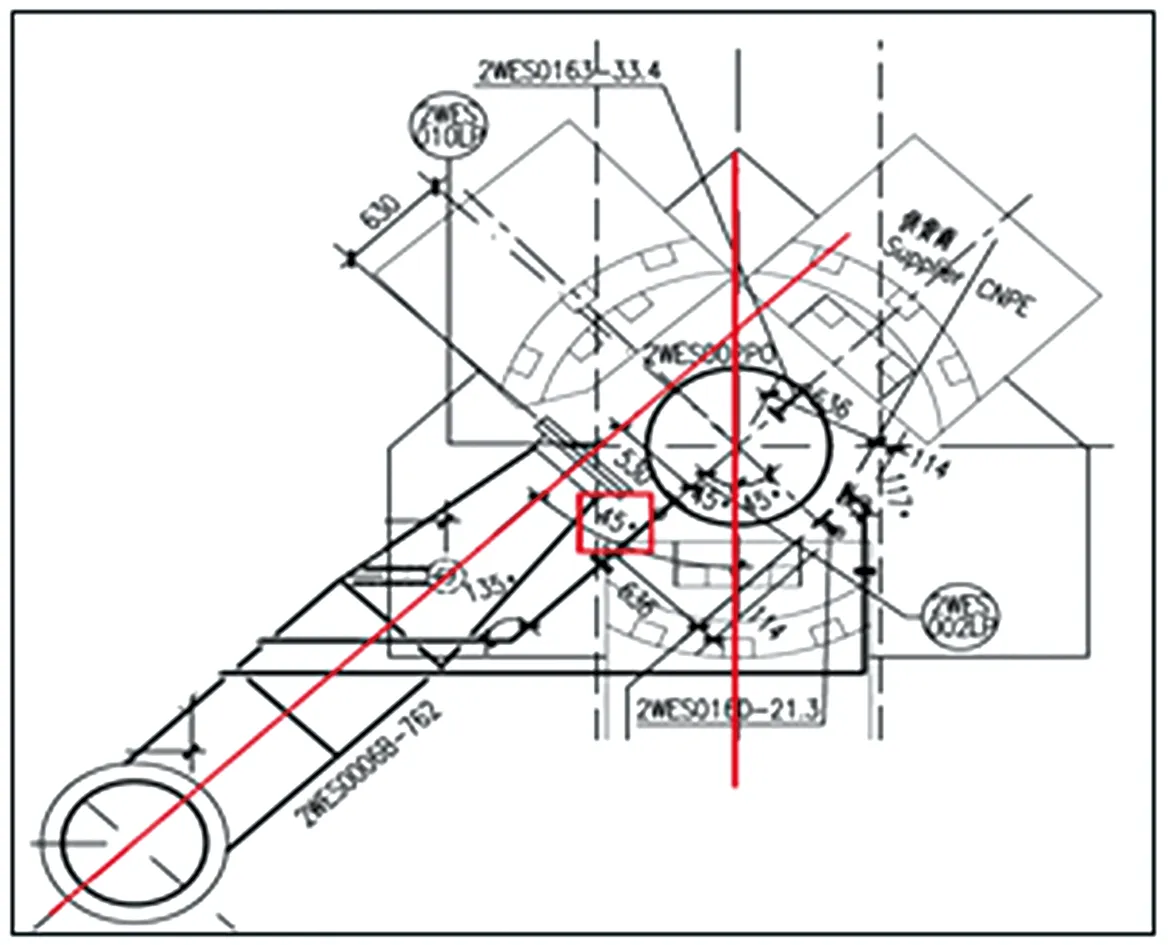

2019年1月10日,2PS泵房WES系统管道安装时,WES泵出口管线引出后,在与上部衬胶三通和弯头组件法兰连接时,发现螺栓孔位置不对应,WES管道无法贯通,测量发现衬胶三通和弯头组件与下方立管螺栓孔角度偏差约6°25′43″(见图2、图3)。发现问题后,现场立即对问题原因进行分析排查,泵房WES泵出口管道为衬胶管道,由国内制造厂按照设计图纸组对、焊接并衬胶后运输到场,非现场施工。因此,确认法兰螺栓孔偏差的根本原因为衬胶管道预制偏差。

图2 WES三通安装偏差位置Fig.2 The deviation location of WES tee installation

图3 WES弯头安装偏差位置Fig.3 The deviation location of WES elbow installation

在查阅设计图纸及现场核实后发现:WES衬胶弯头和三通法兰均为28孔,相邻两个螺栓孔之间角度约12°51'26″,WES泵出口管道为45°水平安装(见图4),WES泵出口法兰螺栓孔跨中布置,到货的WES衬胶三通、弯头法兰螺栓孔同样跨中布置。

《工业金属管道工程施工规范》[6]第7.3.3条规定:“法兰螺栓孔应跨中布置(见图5)”,跨中布置在管道安装中有以下好处:1)方便安装,利于扳手紧固操作;2)统一标准,利于设计;3)跨中布置时,螺栓受力均匀,可延长使用寿命;4)当系统管道介质发生泄漏时,不会使介质(特别是腐蚀性介质)直接流到螺栓上,避免对螺栓造成损害,影响螺栓强度。

图4 法兰螺栓孔跨中布置Fig.4 The mid-span layout of the flange bolt hole

图5 WES泵出口管道45°安装Fig.5 45° installation of the WES pump outlet pipe

虽然预制的WES管道法兰螺栓孔遵循一般要求进行跨中布置,但因WES泵为出口45°水平安装,导致衬胶三通和弯头组件与下方WES立管螺栓孔出现安装偏差,无法连接。在国内预制场预制时,制造厂忽略了泵出口管道偏转45°安装的图纸信息,最终造成弯头及三通螺栓孔位置偏差问题。

K-2机组泵房进水节点在即,而WES系统管道无法贯通,且出现偏差的WES衬胶管件现场不具备返工条件,最终结合现场工期综合分析后决定:对已到货的2PS问题法兰焊口切割调整后,由现场焊接并完成焊口检测工作后返运回国,由制造厂重新衬胶后返运到场,该偏差问题最终导致WES系统安装工期延误3个月。衬胶三通法兰和弯头法兰修改后的情况如图6、图7所示。

图6 三通法兰修改后Fig.6 The modified three-way flange

图7 弯头法兰修改Fig.7 The modified elbow flange

后续改进措施:

1)国内制造厂在进行预制开工前,应加强内部图纸会审工作,注意核查图面的信息,避免遗漏重要内容,从而造成预制偏差;

2)针对运输周期长,受条件制约无法现场处理的关键设备及重要物项,在制造期间,应在厂内进行预组装,组装后尺寸及时反馈项目,与现场做好交流沟通。现场最终核实无误后,再包装运输,避免返厂处理造成工期、费用损失;

3)制造厂质检人员及驻厂监造人员应严格履行职责,加强对重要部位、关键环节的检查,熟悉对透彻了解图纸,确保检查无死角,不遗漏。

2.2 WES系统轴封水管道锈蚀

2020年3月2日,在进行WES调试试验时,发现WES泵轴封水流量不稳定,在现场排查时,发现2PS泵房-5 m层管廊饮用水系统(WPW)不锈钢管道多处生锈,部分部位已锈穿并出现漏水情况(见图8、图9)。WPW系统为WES泵提供轴封水,WPW轴封水主要起到降温、润滑和密封作用,WES泵为填料密封,在正常运行时,泵轴与密封间因持续运行会摩擦升温,需不断进行降温,以避免填料密封处温度过高,同时带压的轴封水能够有效地将海水密封于WES泵体内部,而不发生海水外泄。WPW管道生锈原因经排查分析,认为存在两种可能:管材问题及管道内介质问题(见图8、图9)。

图8 WPW管道生锈情况 Fig.8 The rust of the WPW pipe

图9 WPW管道生锈情况Fig.9 The rust of the WPW pipe

为确认问题原因,现场对生锈管道材质进行了光谱分析,确认管道材质与设计文件要求材质一致为304不锈钢,管材无质量问题,排除管材不达标原因。

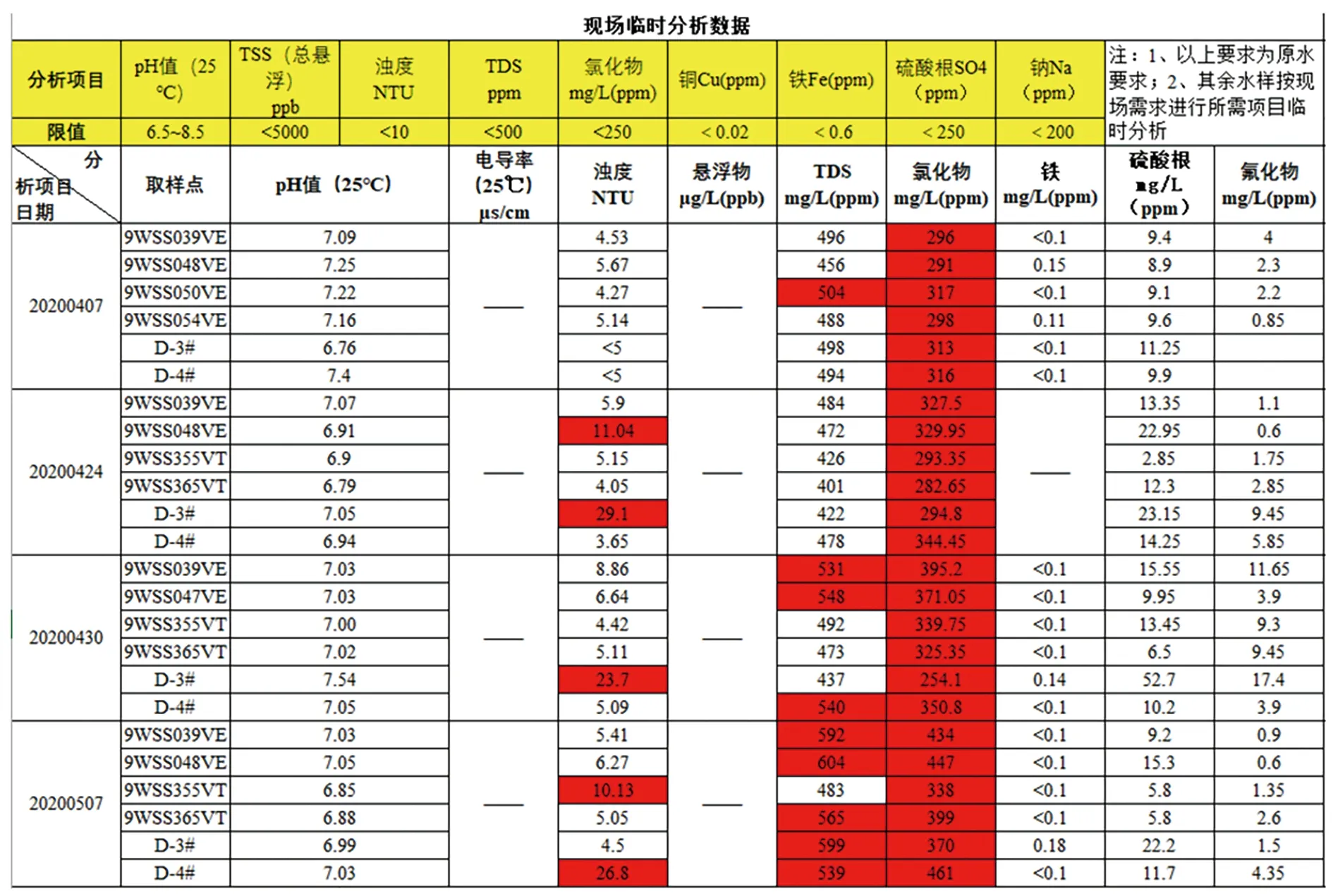

WPW系统设计水源为海水淡化厂来水,经综合技术廊道(GT)管线供给下游用户,属于巴方施工子项。因正式海水淡化厂(DS)迟迟未开工,导致现场生产用水短缺,WES泵轴封水无法保证连续供应,严重影响WES系统调试运行。为解决水源问题,现场建造了临时水池(D-1号至5号)供给生产生活用水。为确定管道内水质情况,对泵房WPW系统管道末端进行取样化验时,发现取样水中氯化物含量达到286 mg/L,高于《生活饮用水卫生标准》的250 mg/L上限要求[5],确认WPW管道内水质不达标。为避免取样数据不具备代表性,从2020年4月7日至5月7日,现场先后分4次对D-3号/4号临时水池及WPW系统疏水管道末端6处位置进行取样。结果显示,水中氯化物含量均超标(见图10),无法满足生活饮用水需求。

图10 WPW水质取样分析数据表Fig.10 The data sheet of the WPW water quality sampling and analysis

不锈钢管道应严格控制氯离子含量,氯离子对于不锈钢管道而言危害极大,氯离子具有离子半径小、穿透能力强,并且能够被金属表面较强吸附的特点,氯离子将破坏不锈钢表面的钝化膜,形成点蚀现象,氯离子含量越高,点蚀面积及深度扩散的速度越快,直至管道穿孔造成管道漏水。因此确认WES系统轴封水管道锈蚀的根本原因为WPW轴封水氯离子含量超标。

为解决锈蚀问题,经评估分析,现场进行了以下改进:1)尽快完成正式海水淡化厂的投用,在过渡期间,加强临时水池水质监测,定期进行取样分析,避免再次出现超标水质;2)通过对材料的性能对比分析,选用316不锈钢管道替换掉原设计要求的304不锈钢管道,使WPW轴封水管道耐蚀性更强;3)考虑到WPW轴封水对WES泵运行的重要影响,增加了除盐水(WND)应急轴封水管线。在轴封水丧失时,采用核岛除盐水水源应急供应轴封水,确保WES泵稳定运行。

后续改进措施:

1)督促巴方尽快完成海水淡化厂,早日投入正式工程,避免临时系统水质不稳定给WPW管道及系统运行造成隐患;

2)在设计初始阶段,针对系统要求低,但对设备及系统功能影响大的系统,适当考虑提升管道材质等级,增加系统可靠性,避免发生问题后的返工损失;

3)在后续泵房施工中,应避免临时设施的启用,优化施工逻辑,认真梳理施工顺序,给水等对系统影响较大的前置条件应先行施工。

2.3 WCW泵电机冷却水流量不足

2020年3月10日,在进行2WCW001PO循环水泵启动前检查时,发现循泵电机冷却水(属于常规岛闭式冷却水系统WCI)流量指示器2WCW103SD主控报警,冷却水流量不满足启泵要求,2WCW103SD在小于72 m3/h(正常流量90 m3/h的80%)报警。就地观察发现,2WCW103SD指针在70~86 m3/h频繁跳动,循泵不具备启动条件。经对问题进行认真分析,现场认为流量不足有以下3个原因:1)2WCW103SD流量计不准,示数错误;2)常规岛WCI泵出口流量不满足设计要求;3)系统管道内存在气体,排气不充分。

为查找具体原因,彻底解决问题,现场将2WCW103SD流量计拆除,采用K-3机组同规格流量计替换安装后再次验证,发现新安装流量计指针仍频繁跳动,主控报警问题仍未改善。验证结果表明,流量计测量数据准确,排除设备故障原因。

查阅WCI系统手册,WCI泵设计流量4000 m3/h,单台机组泵房冷却水量为263 m3/h,每台机组两台循泵,每台循泵WCI流量为131.5 m3/h。因此,只需测量泵房WCI主管流量数值是否满足单台循泵流量要求,即可排查设计是否有偏差。现场启动WCI泵,将泵房A/B列循泵各阀门调整至正常运行状态,采用便携式超声波流量计现场测量,A/B列WCI主管冷却水量在125~133 m3/h(见图11),A/B列循泵WCI流量满足设计条件,排除WCI泵出口流量不足原因。

图11 WCI主管超声波流量计测量数据Fig.11 The measurement data of the WCI controlled ultrasonic flowmeter

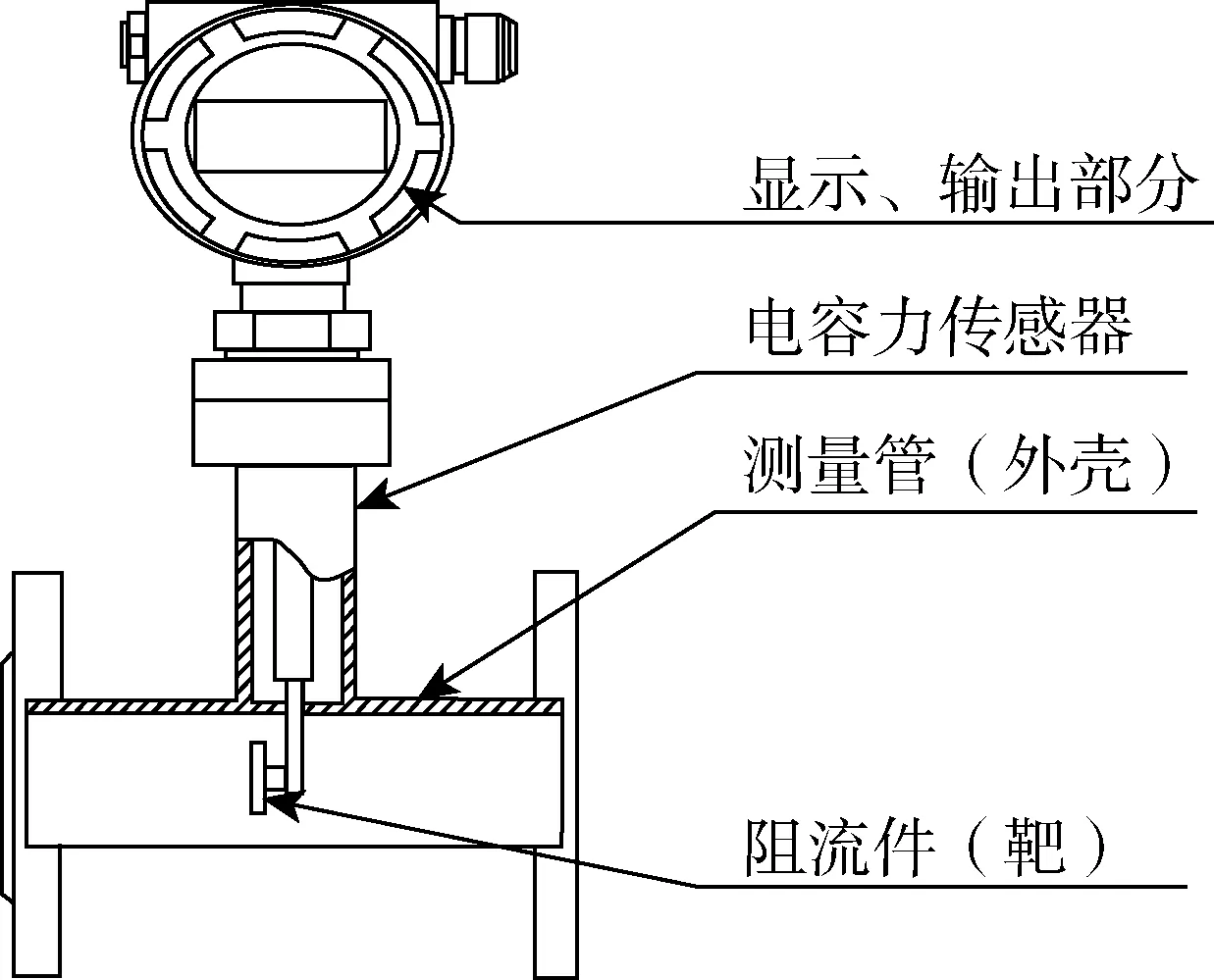

2WCW103SD经核实为靶式流量计,靶式流量计的工作原理为:当介质在测量管道中流动时,介质自身的动能通过阻流件(靶)而产生压差,并对靶板有一个作用力,靶板所受的作用力,经刚性连接的测杆传至电容力传感器,电容力传感器产生的电压信号经放大、转化及计算机处理后,即可得到相应的瞬时流量(见图12)。靶式流量计测量精度较高,在测量液体介质时,要求管道内部为满管状态,当系统管道流动介质非满管,存在较多气体时,流经靶式流量计的流量将不均匀,阻流件产生的作用力变化大,从而导致测量数据不稳定。经对WCI系统流程图核查后,现场打开WCI系统各处排气阀排气,排气完成后,主控报警消失,2WCW103SD就地数值处于76~95 m3/h(见图13),大于低报值72 m3/h,电机冷却水流量满足要求,符合启泵要求。

图12 靶式流量计示意图Fig.12 Schematic of the target flowmeter

图13 2WCW103SD流量计Fig.13 The 2WCW103SD flowmeter

在WCI系统各排气点排气后,循泵电机冷却水虽满足启泵条件,但就地观察2WCW103SD指针仍频繁跳动,分析认为WCI系统中仍存在气体。在进一步检查泵房循泵设备及本体冷却水管道时,发现在循泵电机两侧冷却器处存在两个排气螺塞(见图14、图15),螺塞位置厂家铭牌明确说明:使用前请务必打开螺塞排气,待水放满后拧紧。

图15 循泵电机冷却器排气螺塞Fig.15 The exhaust plug for the cooler of the circulation pump motor

经排查核实,在循泵电机完工报告、试车方案等各类文件中,均未对电机冷却器排气螺塞进行描述,在循泵试车检查时,因排气螺塞位置较,现场疏于检查,未发现排气螺塞的铭牌说明,造成循泵启泵前未对该螺塞进行排气,导致管道内气体积聚于电机冷却器区域,造成流量计指针跳动,主控报警。在拆除该处螺塞排气一段时间后,2WCW103SD指针稳定,就地数值为97 m3/h,大于设计值90 m3/h要求,循泵远程操作,最终完成试车工作。因此,经最终验证确认:电机冷却器螺塞未排气,WCI系统管道存在气体是WCW泵电机冷却水流量不足的根本原因,在对WCI系统充分排气后,冷却水流量不足问题得到有效解决。

后续改进措施:

1)设备制造商在编制设备竣工资料时,应对设备安装、运行维护的各项注意事项进行明确说明,针对设备各部位信息进行逐一说明,避免关键信息编制疏漏;

2)施工、质控、调试等人员在进行设备及系统安装、调试时,应全面检查并掌握设备及系统各部件的功能及使用要求,参照设计手册及厂家资料,完善系统施工文件,竣工文件技术要求不明确处应及时澄清,避免影响现场施工;

3)在流量计设计选型时,宜优化系统布置,更改流量计安装位置,避免流量计安装于易受干扰的测量区域。

2.4 WCF系统鼓网驱动电机间水淹事件

2020年3月15日,2PS泵房A列2WCW001PO单体试车时,当循泵启动半小时后,A列鼓网驱动电机间被水淹没且海水水位持续上升。发现问题后,主控室立即远程停止运行WCW泵及WCF泵,试车工作被迫中断。经测量,最终水位上升400 mm,低于鼓网电机标高,未对鼓网电机间内设备造成损害(见图16)。经现场排查,水淹事件的根本原因为PS泵房南侧捞渣坑内设置的临时排水泵被海生物、垃圾堵塞,造成排水泵运行故障,泵房鼓网反冲洗水无法排出。

图16 A列鼓网电机间被水淹没Fig.16 The flooded motor of the row A drum net

泵房WCF系统鼓网主要功能为过滤海水,确保泵房海水系统WCW/WES系统水中无杂物,海水中3 mm以上的海生物、垃圾等都能够被鼓网网片拦截,经捞污斗收集后的海生物、垃圾被设置于鼓网上方WCF冲洗水(见图17)冲刷后排至鼓网两侧土建暗渠,冲洗水携着垃圾及海生物沿暗渠排至泵房南侧捞渣坑,经捞渣框捞污后排至WSS电厂污水系统。捞渣坑的主要功能是收集泵房WCF反冲洗排水及泵房WSS系统排水,过滤排水中捞出的海生物及垃圾,是泵房WES泵、WCW泵连续运行的重要保障。捞渣坑属于巴方施工的Ⅱ类子项,但因巴方长期未施工,导致海水系统无法长期运行,严重影响泵房调试及核岛送冷风、冷试等节点工作。为保证泵房排水可用,现场决定采取建造临时捞渣坑,在坑内设置临时排水泵,将泵房排水抽回至泵房前池的临时措施,安排人员24 h值班。如临时泵停运捞渣坑排水不畅,鼓网电机间水位上涨时,及时启动备用泵或告知主控停止海水系统运行,避免鼓网电机间水淹事件发生。

图17 鼓网外侧WCF反冲洗喷嘴Fig.17 The WCF backwash nozzle outside the drum net

在K-2机组WES系统运行期间,临时捞渣坑排水正常,未出现堵塞问题,但在循泵试车时,存在大量海生物及垃圾堵塞排水泵,导致排水不可用,造成鼓网电机间水淹事件。为排查原因,经对比WES泵与WCW泵参数发现,WES泵名义流量为3800 m3/h,WCW泵名义流量为125 100 m3/h,两者流量差距悬殊。WES系统在运行期间,因系统流量小,泵房格栅前后液位基本无变化,泵房前池及进水流道中海生物、垃圾仅有少量随水流进入鼓网捞污斗,而在WCW泵启动时,因流量巨大,格栅前后液位出现明显变化,可达到约1.3~1.6 m,液位下降明显,PS前池中的海生物、垃圾等被循泵吸入鼓网捞污斗,最终被排至捞渣坑从而造成临时泵堵塞,排水不畅引起鼓网电机间水位上涨。WCW泵启动前、后液位差分别示于图18、图19。

图18 WCW泵启动前格栅液位差Fig.18 The grid liquid level difference before the startup of the WCW pump

图19 WCW泵启动后格栅液位差Fig.19 The grid liquid level difference after the startup of the WCW pump

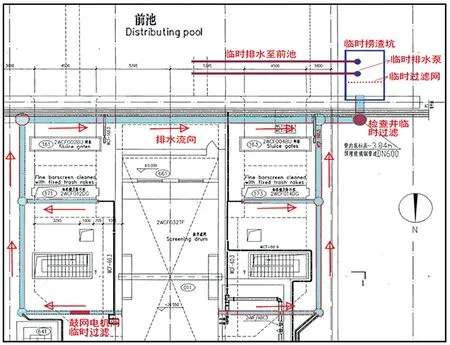

为确保WCW泵运行期间捞渣坑排水正常,现场认为避免海生物及垃圾进入临时捞渣坑是解决问题的关键。经核对图纸,现场查看WCF反冲洗水排放路径,确定在鼓网电机间排水沟,捞渣坑前检查井内设置临时过滤设施,循泵运行期间由人工清理,避免海生物及垃圾进入捞渣坑造成潜水泵堵塞。同时,针对临时捞渣坑,分出拦污区和过滤区,中间设置过滤网,将临时潜水泵均放置于过滤区,人员定期清理拦污区内杂物(见图20、图21)。通过以上措施,虽有效地避免了捞渣坑排水不畅问题,暂时保证了WCW泵的运行,但造成了人力物力的大量投入。

图20 泵房排水示意图Fig.20 The schematic of pump room drainage

图21 鼓网电机间临时过滤设施Fig.21 The temporary filtering facility between drum net motors

后续改进措施:

1)督促巴方尽快完成捞渣坑及WSS排水正式工程,在海外机组及后续项目施工时,应认真梳理施工逻辑,优化施工工序,保证排水配套设施的优先施工,避免临时工程的启用;

2)针对WCW泵吸水量大,海生物及垃圾易进入鼓网排入捞渣坑的情况,后续K-3机组及同类项目应关注WCW泵首次试车期间的除污捞渣问题,做好安全风险预案。

3 结论

通过对卡拉奇K-2机组泵房海水系统问题的分析,K-3机组泵房充分吸收经验教训,未再次发生同类问题,施工进度及安装质量均得到了极大的改善。同时,针对后续海外工程和同类核电项目,归纳总结后,可以得出以下结论:

1)针对需进行特殊工艺操作(衬塑、衬胶等),项目所在地不具备返修条件的物项,应严格保证制造质量,尤其对运输周期长的海外核电项目,关键设备及重要系统物项在制造完成后,应在预制厂内进行必要的组装,并与现场做好双向沟通,由现场核实无误后再打包发运,避免返厂处理耽误工期;

2)在设计阶段,对核电厂影响程度大、功能性要求高(供气、水、汽)的系统及其材料,应适当提升性能及材料等级,设计增加系统冗余及备用措施,确保系统可靠性;

3)在后续海外机组及项目施工中,对重要子项/系统影响较大的前置条件,应优化施工逻辑,统筹安排,优先施工投用,避免采用临时措施。对于海外工程,应做好合同分交工作,认真评估承包商资质及技术能力,择优选择。

核电“走出去”已成为我国的重要战略,“华龙一号”作为开拓海外市场的“国家名片”,是促进我国核能产业自身发展,世界核能产业创新发展的重要途径。希望本文能够为后续海外及同类核电泵房海水系统施工起到良好的借鉴参考作用。