碳纤维增强复合材料发射筒设计研究

2021-06-24安庆升孙立东武秋生

安庆升,孙立东,武秋生

(上海机电工程研究所,上海 201109)

0 引言

箱(筒)式发射技术是当今世界上流行的、先进的发射装置设计技术。因其能够有效地提高导弹武器系统的贮存可靠性,并具有全天候适应能力及战场快速反应能力等优点,被当今各种陆基和舰载先进导弹武器系统采用[1-3]。随着导弹技术的快速发展,对发射箱(筒)的体积、质量、环境适应性等方面也提出更为严格的要求。由于复合材料具有高比强、高比模、结构可设计等优点,国内外专家就复合材料在大截面、长尺寸的战略导弹发射筒应用方面开展了大量的研究工作,并获得了成功。其中:美国MX战略导弹的发射筒长22.4 m、直径2.5 m,采用高强度钢时,其结构质量超过100 t,而选用碳纤维/环氧树脂复合材料时结构质量仅为21 t;俄罗斯SS-20和SS-25战略导弹发射筒,均采用玻璃纤维/环氧树脂复合材料;我国战略导弹发射筒也采用树脂基复合材料,比铝合金发射筒轻28%。发射筒采用纤维增强复合材料,可以很好地解决金属结构筒体存在的重量大、焊接变形、易锈蚀等问题,是未来主要发展趋势之一[4]。

复合材料发射筒经过几十年的发展,其应用已经从战略导弹型号逐渐发展到战术型号。对战术导弹机动性要求的不断提高,对地面发射装备质量的限制也愈加严酷,这为战术导弹复合材料发射筒的应用提供了更多机会[5]。美国陆军多管火箭系统(multiple launch rocket system,MLRS)战术导弹发射筒、“爱国者”PAC-3 导弹发射筒均采用了复合材料;另外,国内外便携式轻型导弹武器系统的发射筒,目前普遍采用玻纤增强树脂基复合材料,如果采用碳纤维增强复合材料,可以实现减重30%。

复合材料发射筒原材料及成型技术日趋成熟,大多采用机械设备缠绕和自动铺放技术。自动化成型可大大提高复合材料制品的生产效率、降低生产成本,从而实现批量生产,产品质量和可靠性得到有效保证,复合材料轻质高强、便于成型等优异性能也得到了充分发挥[6]。

近十年来,随着T700、T800等高强碳纤维实现国产化,碳纤维原材料成本有了较大幅度下降,碳纤维复合材料制品在军用和民用领域的应用得到了突飞猛进的发展,碳纤维复合材料发射筒产品及成型技术在国内航天型号上也得到了更多的应用和推广。本文基于有限元分析及试验验证手段,开展了碳纤维复合材料发射筒的设计研究,为类似发射筒的产品设计提供一定的参考。

1 发射筒设计要求

发射筒设计要求为:

1)工作温度-40 ℃~+50 ℃、贮存温度-50 ℃~+70 ℃。

2)筒体工作内压不大于1.5 MPa。

3)筒内充0.12 MPa(绝对压力)气压时保持24 h后压降不大于10%。

4)筒体质量不大于600 kg。

5)内表面能够耐高温、高速燃气流冲刷,应保证至少能使用3次。

6)能够承受以下发射、吊装和运输工况载荷:

(1)发射工况:筒口冲击力18 t,时间15 ms;

(2)吊装工况:最大过载2.4g;

(3)运输工况:轴向过载±3.5g;横向过载±2g;法向过载±3g。

7)工艺性、维修性好,能够确保在贮存、运输、使用和维护时的安全性。

2 发射筒设计

2.1 筒体结构与组成

发射筒筒体结构设计主要根据导弹外形结构、弹翼分布、导弹在筒内的支撑与导向方式以及其他使用要求进行。筒体截面形状为圆形;发射筒内壁需能耐受高温燃气流冲刷和多次使用要求,筒内壁选用了金属内衬,外层承载结构采用碳纤维/环氧树脂复合材料;考虑到筒前端受到较大的冲击载荷,发射筒前、后法兰选用高强铝合金;筒体设计有前、后吊装箍,保证发射筒的起吊和放置,吊装箍为高强铝合金材料。发射筒筒体由金属内衬、复材结构层、前法兰、后法兰、环筋、前吊装箍、后吊装箍等组成,见图1。

图1 发射筒外形结构Fig.1 Structure of the launch tube

2.2 筒体结构设计

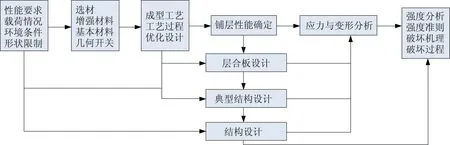

当前国内外发射筒筒体材料仍以金属材料为主。金属材料发射筒虽然具有强度高的优点,但也存在着质量大、耐腐蚀性差、焊接易变形、设计自由度差等缺点。纤维增强复合材料发射筒的可设计性强,在不改变筒体外形尺寸的前提下,可通过改变纤维材料、纤维层厚度比和缠绕角度等方法,设计出不同的纤维增强复合材料结构的发射筒,能有效改善发射筒的刚度、强度和抗冲击等力学性能。纤维增强复合材料发射筒设计过程见图2。

图2 纤维增强复合材料发射筒设计过程Fig.2 Design process of fiber reinforced composite launch tube

2.2.1材料设计

对于复合材料薄壁筒体,在满足力学性能的同时,还应满足耐烧蚀、电磁屏蔽、耐环境等功能要求,因此必须充分注重其结构、功能一体化铺层设计。复合材料发射筒铺层结构由耐烧蚀层、复材结构层和屏蔽层组成,见图3。其中:耐烧蚀层位于筒体内壁,采用可成型耐高温烧蚀层(如高硅氧/酚醛复材5-Ⅲ橡胶非金属材料)或铝、钢等金属内衬;复材结构层采用高强玻纤、芳纶纤维、碳纤维/环氧树脂或乙烯基树脂;屏蔽层可以采用铜网或碳纤维等导电材料(碳纤维/环氧材料导电性与半导体导电性相当,根据屏蔽要求选用)。本文碳纤维增强复合材料发射筒筒体的材料设计,采用以碳纤维为增强体、环氧树脂为基体制作筒体的复材结构层,以钢内衬作为耐烧蚀层和屏蔽层,法兰、吊装箍等辅件采用高强铝合金材料。

图3 复合材料发射筒铺层结构Fig.3 Laying structure of composite material launch tube

2.2.1.1 原材料选择

1)增强体材料。复合材料发射筒所用的主要增强材料通常为玻璃纤维、芳纶纤维和碳纤维。其中,碳纤维是一种高性能的纤维材料,具有低密度、高比强度、高比模量、耐高温、抗化学腐蚀、低电阻、高导热、低热膨胀等特性。碳纤维增强复合材料具有质量小、比强度高、比刚度高、抗冲击等优异性能,已在航空、航天领域得到大量应用[7-8]。T700 碳纤维主要性能见表1。

表1 T700碳纤维主要性能Tab.1 Main properties of the carbon fiber T700

2)基体材料。环氧树脂强度高、工艺性好、耐高低温性能优异,是发射筒类产品首选基体材料。环氧树脂基体性能见表2。

3)成型工艺[9]。复合材料发射筒以钢内衬为芯模,外缠碳纤维/环氧树脂复合材料为结构层,在150 ℃下,经历10 h,高温固化成型。复合材料发射筒采用自动化设备连续纤维成型,工艺简便且材料制造和制品成型同时完成,体现了复合材料制品的材料、设计和制造三者间的密切关系。

2.2.1.2 单向及层合复合材料性能

1)单向复合材料性能。根据上述材料及工艺制作T700 碳纤维/环氧树脂单向复合材料,其材料性能见表3~4。

表3 T700碳纤维/环氧树脂NOL环性能Tab.3 NOL ring properties of the carbon fiber T700/epoxy resin

表4 T700碳纤维/环氧树脂复合材料单向板性能Tab.4 Unidirectional plate properties of the carbon fiber T700/epoxy resin composite material

2)铺层复合材料性能[10-11]。对发射筒筒体进行铺层设计,经过优化确定铺层为±25°/90°/±25°/±25°/±45°/90°,共计15 层,总厚度为5.5 mm。由表4 单向板性能测试结果(EL=130 GPa,ET=10 GPa,GLT=4 GPa,υLT=0.28),按照层合板理论,经计算得到发射筒筒体的弹性性能为:Ex=58.09 GPa;Eθ=29.36 GPa;Gxθ=21.75 GPa。其中:EL为单向板纤维方向(L)的弹性模量;ET为单向板垂直于纤维方向(T)的弹性模量;GLT为单向板面内纵横剪切模量;υLT为单向板在LT方向的泊松比;Ex为发射筒轴向弹性模量;Eθ为发射筒环向弹性模量;Gxθ为发射筒xθ向剪切模量。

2.2.2结构建模计算

2.2.2.1 计算输入

1)结构及形状。筒体为圆筒状的双层复合结构,内衬厚度1.5 mm;外层为厚度5.5 mm 的碳纤维/环氧树脂复材结构层;复材结构层外缠绕9 根复材环筋,前、后法兰为铝制,吊装箍位于其中2 只复材环筋上。见图4。

图4 复合材料发射筒结构布置图Fig.4 Layout of composite material launch tube

2)筒体铺层。根据前述铺层优化,选择筒体复材铺层共15层,铺层方式同前。

3)材料性能。T700/环氧复材性能见表4,金属材料性能见表5。

表5 金属材料性能Tab.5 Properties of metallic materials

2.2.2.2 有限元模型

1)载荷情况。筒体所受的载荷分别为前法兰受到的冲击、筒内部压力、吊装以及运输工况下的轴向、横向以及法向过载;弹体对发射筒施加的载荷(包括重力)是通过3 支撑点位置实现的,分别为F1、F2、F3,示意图见图5。

图5 筒体载荷示意图Fig.5 Schematic diagram of the launch tube load

2)边界条件。按照图6中的坐标1、2、3方向施加边界条件。冲击工况时,约束后法兰面的2、3 方向自由度;其余所有计算工况涉及的约束均为约束筒体前、后起吊箍的所有自由度。

图6 边界条件坐标系Fig.6 Coordinate system of boundary condition

3)有限元模型。发射筒的有限元模型包含以下部分:内衬、复材筒体、金属法兰、复材环筋。采用ABAQUS 软件[12],内衬、复材筒体、复材环筋采用4节点板壳单元建模,法兰用8 节点六面体单元建模。筒体模型共包含5 400 个节点和5 360 个单元,见图7。

图7 发射筒有限元模型Fig.7 Finite element model of launch tube

2.2.3计算结果

本文重点关注各种工况下筒体复材结构层的安全裕度。失效评定准则为:采用Tsai-Wu 失效判据计算出复材结构层各层失效因子,各单元安全裕度=1/(失效因子-1);安全裕度不小于0.25。不同工况下的ABAQUS软件计算结果如下。

2.2.3.1 冲击载荷工况

筒口施加冲击载荷后,ABAQUS 软件计算结果如图8所示。

图8 冲击载荷工况下的筒体复材结构层平均失效因子云图Fig.8 Average failure factor of the composite layer under impact condition

冲击载荷工况下,筒体复材结构层平均失效因子最大值0.099,安全裕度9.1。

2.2.3.2 内压载荷工况

筒体内压1.5 MPa,ABAQUS 软件计算结果如图9所示。

图9 内压载荷工况下的筒体复材结构层平均失效因子云图Fig.9 Average failure factor of the composite layer under internal pressure condition

内压载荷工况下,筒体复材结构层平均失效因子最大值0.318,安全裕度2.1。

2.2.3.3 水平运输工况(针对轴向3.5g、横向2g、法向3g进行计算,其他略)

1)载荷情况:轴向过载3.5g。ABAQUS 软件计算结果如图10所示。

图10 水平运输轴向过载3.5g工况下的筒体复材结构层平均失效因子云图Fig.10 Average failure factor of the composite layer under 3.5g transport axial overload condition

轴向过载3.5g工况下,筒体复材结构层平均失效因子最大值0.234,安全裕度3.3。

2)载荷情况:横向过载2g。ABAQUS 软件计算结果如图11所示。

图11 水平运输横向过载2g工况下的筒体复材结构层平均失效因子云图Fig.11 Average failure factor of the composite layer under 2g transport lateral overload condition

横向过载2g工况下,筒体复材结构层平均失效因子最大值0.421,安全裕度1.4。

3)载荷情况:法向过载3g。ABAQUS 软件计算结果如图12所示。

图12 水平运输法向过载3g工况下的筒体复材结构层平均失效因子云图Fig.12 Average failure factor of the composite layer under 3g transport normal overload condition

法向过载3g工况下,筒体复材结构层平均失效因子最大值0.559,安全裕度0.8。

2.3.3.4 吊装工况

吊装过载2.4g工况下,ABAQUS 软件计算结果如图13所示。

图13 吊装工况下的筒体复材结构层平均失效因子云图Fig.13 Average failure factor of the composite layer under hoisting condition

吊装工况下,筒体复材结构层平均失效因子最大值0.512,安全裕度为1。

2.2.4计算结果分析

经计算,发射筒筒体复材结构层在冲击载荷、内压、运输载荷和吊装载荷4 种工况下的最大平均失效因子及安全裕度如表6所示。

表6 各种工况下筒体复材结构层最大平均失效因子及安全裕度Tab.6 Maximum average failure factor of the composite layer under various working conditions

由表6 可知,各种工况下发射筒筒体复材结构层的安全裕度均大于0.25,表明碳复合材料发射筒在各个工况下均能正常使用,可以满足设计要求。

3 产品及试验情况

3.1 产品情况

发射筒复合材料筒体设计质量466 kg,各部件质量分布如表7所示。

表7 复合材料筒体各部件质量Tab.7 Mass of components of composite launch tube

实物产品质量510 kg,与理论设计质量存在44 kg的偏差。经分析,该偏差是由金属内衬厚度精度、环筋与复材结构层过渡尺寸以及法兰与复材结构层过渡尺寸引起的。因此,评估最终产品质量时应充分考虑工艺制造环节带来的必要偏差。

3.2 气密及水压试验

利用发射筒上的2 个水平起吊箍进行固定,对发射筒进行气密试验和水压试验,气密试验满足24 h 压降不低于10%的要求;对发射筒进行压力1.5 MPa、保压5 min 的水压试验,发射筒各部件未见异常和损伤,满足设计要求。气密及水压试验情况见图14。

图14 气密及水压试验Fig.14 Air test and water pressure test

3.3 吊装、运输试验

对发射筒进行了满载情况下的吊装、运输试验,试验后检查发射筒未见损伤,见图15~16。

图15 吊装试验Fig.15 Hoisting test

图16 运输试验Fig.16 Transportation test

3.4 发射试验

对发射筒进行了发射试验,试验后发射筒钢内衬经过除灰处理后,表面呈微黄,未见明显烧蚀痕迹,可以满足燃气多次冲刷的使用要求;发射筒内腔及外形结构未见变形,金属法兰和复材结构层未见分层破坏。

4 结束语

本文以碳纤维复合材料发射筒为研究对象,采用碳纤维增强复合材料及钢内衬制造筒体的主要结构件,配合结构优化和功能性铺层设计,赋予了发射筒筒体良好的轻质、高强特性。对研制的发射筒进行了气密、水压、吊装、运输和发射等试验,试验结果表明各项性能满足设计要求。