WJ-7型扣件弹条静力研究与模拟分析

2021-06-23肖洪秀伍曾张景坤黄新杰

肖洪秀 伍曾 张景坤 黄新杰

(昆明理工大学建筑工程学院 昆明 650500)

0 引言

WJ-7型弹条扣件现已被广泛应用于国内的高速铁路系统,扣件系统对铁路轨道的组成十分重要,它将钢轨固定在轨枕上,联结固定钢轨和其他轨下基础部件,扣件通过运用弹性变形来缓解列车对轨道下部结构的冲击,其中弹条通过压缩变形对钢轨产生扣压力,保证轨道的正确几何形位,阻止铁路钢轨纵向偏移和转动。据此,弹条的材料、尺寸设计及其弹条安装都影响着扣件系统功能的运行,因此高速铁路系统中对扣件弹条的各方面性能要求较高。弹条在正常服役期间,列车在轨道上行驶时,轮轨位于扣件上方钢轨产生向下位移,轮轨向前移动,钢轨产生向上位移,弹条在整个过程中扣压力由不断减少到松弛状态再通过自身弹性提升扣压力将轨枕和钢轨牢固的联结在一起。现阶段,研究者主要从扣件受力变形、材料特性方面进行研究。张景坤[1]通过建立预紧螺栓、铁垫板、绝缘块以及W1型弹条四部分组合的WJ-7型扣件模型进行有限元模拟,得出不同预紧力下,弹条后端大圆弧处的应力值最大,预紧力在25 kN时,弹条最不利位置的应力值与其屈服应力相接近,为最合适预紧力。李波最[2]通过对WJ-7型扣件的抗拉强度测试,得出弹条后端及其弯折处所受应力最大,此处为弹条危险点。张松琦等[3]研究DI弹条的安装方式和结构形式优化,改进凹面对其扣压力进行研究,研究表明改进后的弹条性能合格,且提升了弹条的性能。张东阳等[4]通过WJ-7型扣件所受阻力进行横向阻力试验,分析得知随着横向力增加,位移曲线为抛物线,后期随着钢轨偏移,铁垫板位移变为线性偏移,得出常阻力扣件和小阻力扣件的横向刚度。刘铁旭[5]建立扣件系统模型,对弹条施加不同的垂向位移和横向位移,对不同荷载下进行弹条的静力分析。伍曾等[6]研究无砟轨道在室温下蠕变其扣压力的变化情况,通过压力传感器测试组装好的扣件相应位置的扣压力,得出在无车辆荷载的情况下,弹条蠕变的影响可以忽略。

1 WJ-7型弹条数值模拟分析

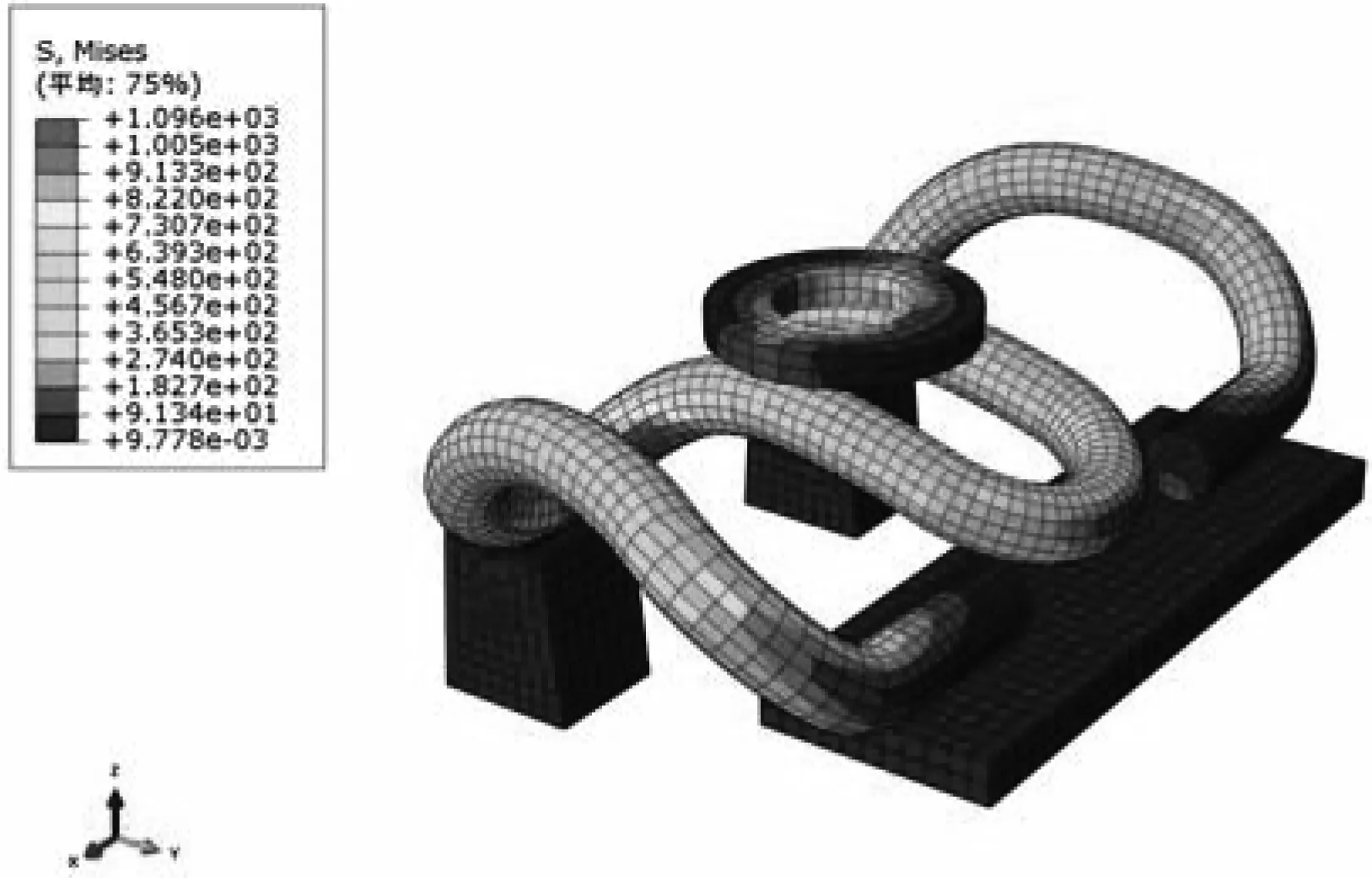

根据WJ-7型扣件设计图建立有限元模型进行模拟研究,通过UG建模软件将螺栓、弹条、铁垫块和绝缘块4部分建立模型,导入到Abaqus中进行组合和装配,WJ-7型扣件装配模型如图1所示[7]。

图1 WJ-7扣件弹条模型

对模型施加不同螺栓预压力,测试弹条所受应力大小,试验在螺栓上施加20、22.5、25、27.5、30 kN的力,不同的预压力产生的应力云图如图2所示。

(a)20 kN螺栓预紧力下弹条的应力

从不同荷载下弹条的应力云图可知,螺栓预紧力为20 kN时,图中弹条后端红色区域部分为弹条所受应力最大值处,最大值为1 096 MPa,出现在弹条后方大圆弧处,其次是与弹条后方大圆弧相邻的区域,应力值约为822~913 MPa左右,弹条前趾端比较平直,未产生应力集中现象,所受应力最小。弹条在22.5 kN荷载作用时,应力最大值为1 213 MPa,出现位置不变,后端大圆弧左右两侧的应力值为967~1 075 MPa,尚未达到屈服强度,弹条在25 kN荷载作用时,应力最大值为1 391 MPa,与屈服强度相接近。后端大圆弧左右两侧的应力值为1 160~1 276 MPa,弹条在27.5 kN荷载作用时,应力最大值为1 492 MPa。后端大圆弧左、右两侧的应力值为1 243~1 367 MPa,相较于25 kN荷载作用时,应力上涨了100 MPa,弹条在30 kN荷载作用时,应力最大值为1 613 MPa,即将超过屈服强度,后端大圆弧左右两侧的应力值为1 344~1 478 MPa,与25 kN时的荷载相比,提高了200 MPa左右,此外,在5种荷载情况下,弹条前趾端处的应力变化相差不大。

2 WJ-7型扣件弹条应变电测法分析弹条静力

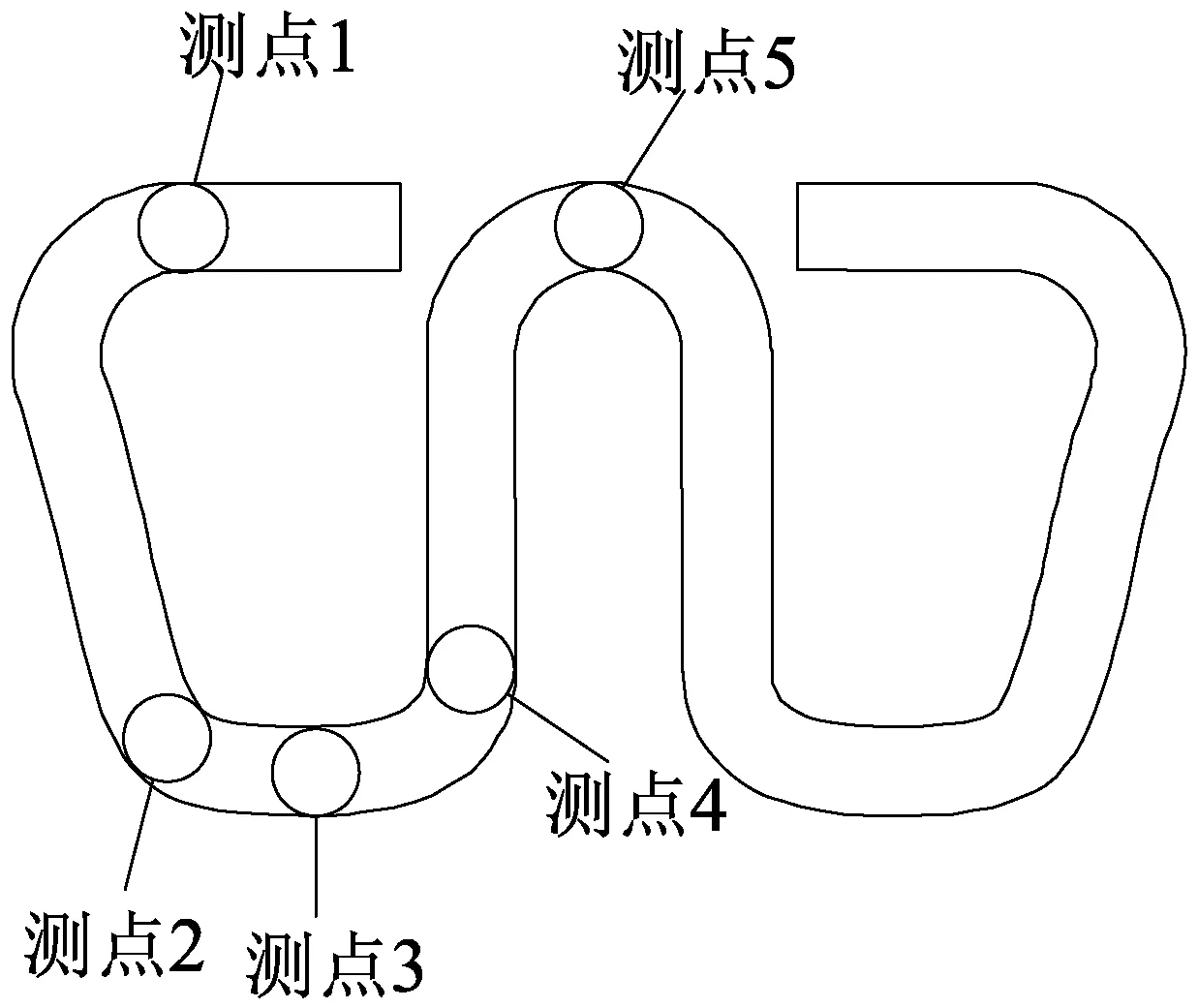

本次试验为了测试弹条在拉压、弯曲、扭转、剪切等复杂受力工作下弹条的应力状态,采用应变电测法进行,根据试验要求,对弹条进行加工处理,首先用粗齿锉刀对弹条进行打磨,然后用砂纸进行交叉打磨,最后用酒精清洗打磨弹条,WJ-7型弹条如图3所示。试验通过三轴式应变片,测得0°、45°、90° 3个方向的应变,将应变花用502胶水涂抹在其底面,然后将其放在被测点,待应变片完全固定住将其放开,被测点位置如图4所示,后将导线焊接在接线端上,将应变片粘贴在弹条测试点位置如图5所示[8]。

图3 WJ-7型弹条示意

图4 弹条上应变花粘贴位置

图5 应变片粘贴在弹条测试点示意

根据应变花测量可得知3个方向ε1、ε2和ε3上的线应变,通过方程组(1)可求出εx、εy、γxy。

(1)

式中,εx、εy分别为x、y方向上的线应变。

再由式(2)计算出测点的主应变εmax、εmin。

(2)

式中,εmax、εmin分别为最大主应变和最小主应变。

通过广义胡克定律公式(3),将式(1)中计算出的ε1、ε2、ε3带入式(3)中,求出相应的主应力σ1、σ2。

(3)

式中,E为弹性模量,μ为泊松比,σ1、σ2为主应力。

本文研究WJ-7型弹条,其原材料为60Si2MnA弹簧钢,是一种塑性材料。由第四强度理论知,材料的畸变能密度达到极限时,部件屈服,采用第四强度理论计算更适合弹条研究,可用式(4)计算被测点的应力大小。

(4)

3 试验进行过程

试验采用静态应变测试仪DH3818测量,通过静态应变信号测量被测点的应变变化,试验通过在MTS810S试验机上分别施加15、17.5、20、22.5、25、27.5、30 kN 7个荷载,试验通过电阻应变记录仪记录0°、45°、90° 3个方向应变片受力的电阻值,将其换算为应变或应力值,从而算出被测点的主应变和主应力,MTS810S试验机如图6所示[9]。

图6 MTS810S伺服液压试验机

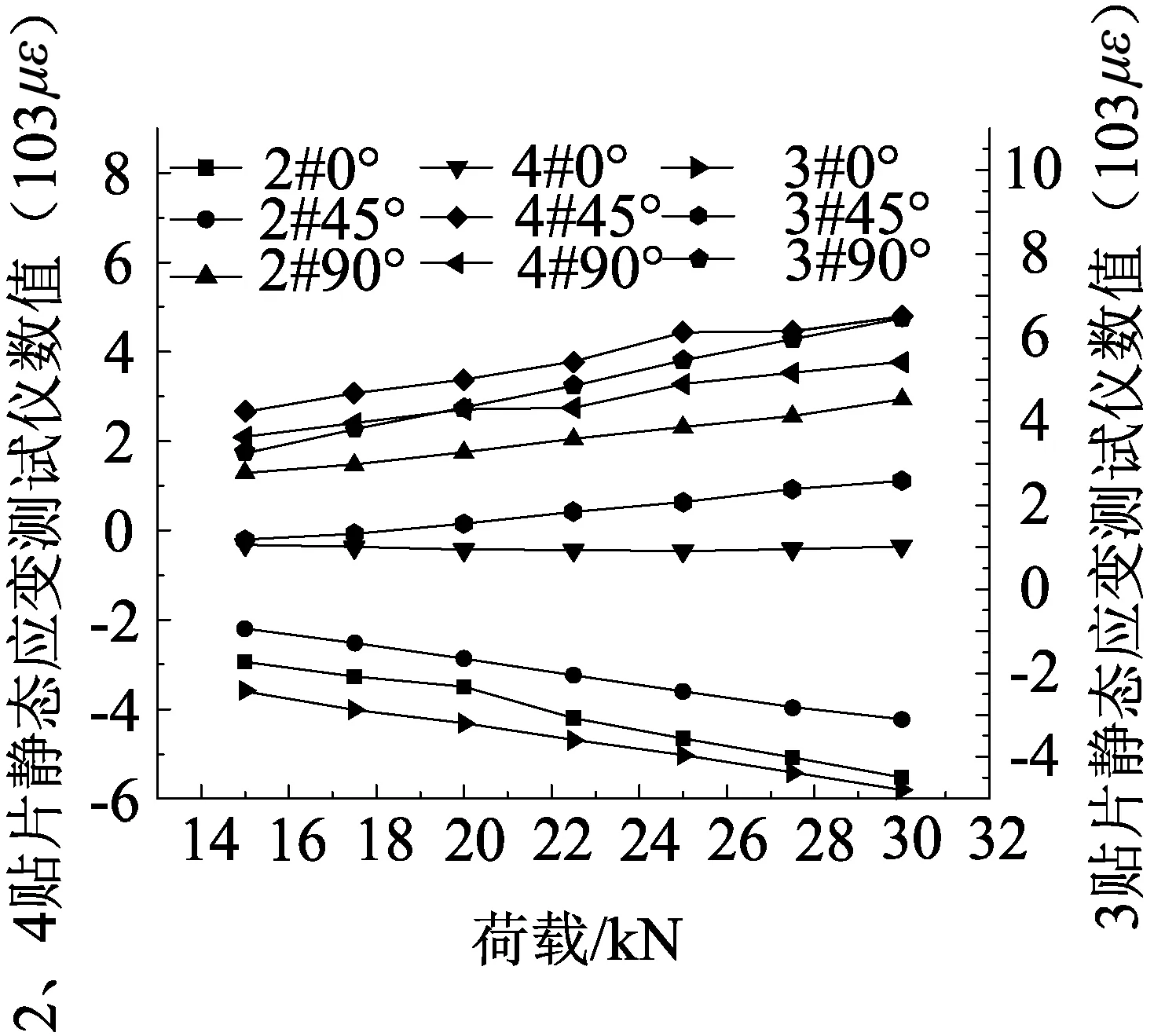

在MTS809伺服液压试验机上施加15~30 kN荷载,在相同位置上测出各测点的应变值,将试验结果取平均值处理,对比发现在2、3、4贴片位置的测点应变值相对高,比较具有代表性,绘制成图表能清晰明了的反映不同贴片在0°、45°和90°下的数值大小和变化趋势,弹条在2、3、4贴片处的应变仪测量结果如图7所示。

图7 弹条在2、3、4贴片的应变值

在不同荷载下,2、3、4贴片的应变测试值变化较大,其中3贴片处的应变值最大,其次是2贴片,再次是4贴片,各贴片的绝对值都呈上升趋势,4贴片0°的应变值变化较小,几乎未增长。而4贴片45°和90°时曲线增长明显,应变值变化清晰明了。2贴片3个测试点数值都有变化,其中0°时的贴片增长最大,变化值为2.595(103με),45°时相对较慢,90°时最慢,变化值为1.66(103με)。3贴片在0°、45°和90 °时都变化较大,其中3贴片90°时变化最大,从15 kN时的3.27(103με)变化到6.468(103με),变化值为3.198(103με),相比较于2、3贴片,此处所受应变较大,应力也大,是弹条最危险位置。其次是2、3贴片位置,位于弹条后端大圆弧左右两侧,所受应力也较大,属于危险位置。

运用上述公式将应变数据转换为应力值,计算出弹条各测点所受主应力,得出试验结果的平均值,将弹条上各贴片位置处应力值制成图表,可反映出各贴片所受应力的大小关系,再与图5相对应,清晰明了的反映出弹条的最大受力部位。由应力值绘制弹条贴片处应力变化曲线图,以荷载大小为横坐标,应力变化为纵坐标,得出弹条各贴片处的应力变化如图8所示。

图8 弹条扣件各贴片处的应力变化

由图8可知,荷载每增加2.5 kN,应力值就向上增加一定高度,整个曲线总体趋势呈上升状态,弹条各测点的应力值与荷载之间近似呈线性关系。将荷载与应力值一一对应得知,当施加荷载为20、22.5、25、27.5、30 kN时,测得3贴片的应力值分别为1 238.5、1 400.05、1 568.2、1 738.4、1 878.95 MPa,WJ-7型扣件弹条的屈服强度为1 600~1 700 kN,表明弹条在25 kN时即将屈服,在27.5、30 kN时已经屈服,2贴片在25 kN时对应的应力值为1 346.55 kN,接近屈服强度值,为较危险点。3贴片位于弹条后端大圆弧内侧,可认为这是最危险的位置,2贴片位于弹条后端大圆弧接近外壁处,等效应力相对较高,为较危险点,4贴片位于弹条后端大圆弧接近内壁侧,等效应力为1 029.95 MPa,需引起重视。当弹条扣压力达到25 kN时,将位移传感器在此处调零,此时,弹条前趾端与中圈位移处于水平状态,记录此时的初始水平位置,继续加载扣压力,在27.5 kN时,已经超过1 700 MPa,而达到30 kN时,接近弹条的极限屈服强度1 900 MPa,分析可知,弹条在25 kN荷载下安装是最合理的。

4 结论

用WJ-7型弹条研究高铁扣件在安装过程中的受力特性,对其进行静载试验,通过施加不同大小的荷载,测出弹条各测点的应变值,再转换为应力大小。根据应力变化,绘制弹条在安装时的应力变化图。

(1)对比不同大小预紧力的变化,确定弹条尾部后端圆弧处所受力最大、最危险,试验结果与实际弹条破坏位置相同。WJ-7型扣件在25 kN荷载下,弹条所受最大应力值接近屈服强度,但并未超过屈服值,当荷载为27.5 kN时,弹条所受应力值超过其屈服值,表明弹条已经产生塑性变形,进入塑性阶段,对比说明弹条最佳安装荷载为25 kN。

(2)通过数值模拟分析与试验测试结果对比,都显示弹条后端弯折处大圆弧位置所受应力最大,最危险。但由于在模拟情况下,条件过于理想化,而实际试验过程中,存在外部各种因素的影响,不同荷载下所受应力值有所差距,但结果都显示弹条所承受的最佳荷载为25 kN。

(3)2、3、4贴片处弹条扣件应变值变化较大,扣件较危险,其中3贴片处应变值增长较大弹条最危险,将应变值转化为应力值时3贴片处所受应力最大,为最危险位置,2、4贴片处次之,属于危险部位。

(4)由应力分布曲线图可知,当荷载增大时,应力值也随之增大,各应力值与荷载之间近似成线性关系,荷载越大越危险。