大型高炉长寿冷却壁维护关键技术研究与验证

2021-06-23廖海欧

廖海欧

1.前言

随着高炉大型化的发展,高炉冷却壁长寿一直是热门课题。冷却壁长寿不仅关系到高炉本体的长寿,还直接影响一代炉龄高炉生产的经济技术指标。同样,冷却壁的长寿不仅是设备制造、材料等方面的技术,也是高炉冶炼设备的综合技术,是炉壳制造及均匀应力、冷却壁制造及再造维护、生产使用及操作稳定、入炉炉料及有害元素总量均衡控制等全系统协同作用的结果。

冷却壁长寿技术一直是难题,难就难在验证难。首先是高炉冷却壁安装在炉内,无法直接观察其工作状况及劣化趋势。其次是一代炉龄15年左右,在大时间跨度内对高炉设备运行进行全过程跟踪、验证、对照、数据分析,同样也是难题。

马钢进行持续对运行10年的A高炉冷却壁运行、破损、维护等状况进行持续跟踪调研,并结合制造、操作、维护等措施的效果确认,以及与同期建设投产的B高炉进行对比分析,验证了围绕国产高炉冷却壁的长寿目标,采取系统控制的有效性。同时结合生产实践大数据统计,验证了当今国产冷却壁制造、维护技术是完全可以满足实现大型高炉15年以上长寿目标要求的,并且实现20年的目标也是极有可能的。

2.马钢两座4000m3高炉运行效果验证

马钢两座(A、B)4000m3高炉,分别于2007年2月8日和2007年5月24日投产,高炉作业率一直保持在99%水平。冷却壁破损一直平稳可控,没有加速恶化,在线再造微创维护工程应用技术基本成熟,尤其是B高炉实现15年以上长寿目标已经没有困难。

按照国内4000m3以上高炉投产顺序,马钢两座大型高炉排序为第六、第七。当时国内特大高炉冷却壁制造技术还处于模仿阶段,设计制造没有统一的标准,冷却壁长寿制造技术开发还处于成长期,有较大的进步空间,国产冷却壁运行维护的设备制造配套技术也处于探索阶段。

十余年来,马钢围绕2座4000m3高炉的稳定生产运行目标,聚焦国产冷却壁长寿,提出了保高炉安全稳定顺行,保2座4000m3高炉主要经济技术指标维持高水平,保高炉作业率99%以上、高炉利用系数2.1以上、燃料比≤520kg/t铁,保15年长寿等设备稳定运行管理目标。率先提出了长寿冷却壁维护管理量化指标,提出了实时监控每座高炉冷却壁3002个供水点,明确了冷却壁可控漏水点≤60个即2%的维护控制目标,导出攻关课题,探索解决路径。

马钢应用红外成像技术监控炉壳温度场的变化,提出要有效控制炉壳温度不超标≤70℃,在确保炉壳适度的冷却强度前提下,最大限度的减少冷却壁的漏水量。同时采取“穿管”、安装冷却柱等系列综合措施恢复“无漏冷却”。在保证当期生产稳定顺行的前提下,既及时控制冷却壁漏水,又保证了高炉炉壳一定的冷却强度,将冷却壁与炉壳统筹管理。据2017年底统计,A高炉发现破损漏水点61个,及时维护修复46个;B高炉发现破损漏水点32个,及时维护修复14个,实现了预期目标。

3.国产马钢A 高炉长寿冷却壁运行情况调研

A 高炉于 2004 年初完成设计,同年 12 月热风炉动工建造,2007年 2 月 8 日高炉点火开炉,9 日顺利出第一炉铁水。开炉 20 天后,高炉利用系数达2.26t/m3·d,实现顺利开炉达产。除2014年初出现了一次使用劣质炉料而引发的炉况较长时间的大幅波动外,高炉总体保持了稳定顺行,到2017年12月6日(计10.67年),单位炉容铁水量为 8450t/m3,达到中小高炉一代炉役大修的产铁水平。由于热风总管破损,2017年12月6日安排大规模年修,借此机会对国产A 高炉冷却壁长寿运行进行调研,验证炉体建设、冷却壁在线再造维护、生产操作及入炉原料有害元素等对国产长寿冷却壁的影响。见图1。

图1 A高炉十年运行生产经济技术指标 kg/t,t/m3.d

马钢2007年初投产的2座特大型高炉,模仿宝钢高炉建造。炉壳由马钢冶建制造(舞阳BB503钢板),铜冷却壁由山东鲁宝制造,球铁冷却壁由武汉冶建制造,灰铁冷却壁由漯河冶机制造,高炉耐材内衬,以及1层高导热炭砖、2、3、4层半石墨炭砖、5~14层陶瓷杯、15~19层半石墨炭砖,都达到是当期2500m3高炉的最好国产制造水平。

3.1高炉炉壳及长寿冷却壁的炉型完整验证

高炉凉炉到一定水平后,打开炉顶检修孔进行检查拍照,发现高炉内型基本规整,没有冷却壁壁体整块缺失及严重变形和熔蚀,也没有局部粘结、结瘤。8~15段绝大部分耐材及冷却壁镶砖全部侵蚀完。高炉炉壳完整,未出现炉皮开裂,脱焊以及局部煤气泄漏等状况。高炉冷却壁的热面主要以煤气磨损为主,冷却壁材质变化较大的交界处13 段(铜冷却壁向球墨铸铁冷却壁过渡)与17 段(球墨铸铁向灰口铸铁过渡,镶砖向倒扣过渡)的侵蚀程度较其他段相对严重。

3.2球铁长寿冷却壁的侵蚀验证

16段冷却壁鑲砖筋条壁较完整,但出现了较多裂纹,且鑲砖筋条被磨损了15~35mm(剩余30~50mm)。表明了含尘煤气流的冲刷磨损破坏作用明显。

15段冷却壁鑲砖筋条中上部磨损了20~30mm剩下45~55mm,下部磨损较多只剩10~30mm。另外整个冷却壁壁体裂纹多,尤其是与14段连接部位,龟裂严重,但无小块脱落现象。

14段球铁鑲砖冷却壁总体外观较规整,但壁体纵裂、龟裂、磨损、局部壁体脱落、小块壁体缺失等较严重,近50%冷水管裸露。

13段球铁鑲砖冷却壁总体外观也较规整,但磨损变形最为严重的25根水管漏水,占整个高炉61个漏水点的41%。测量发现,该段60块冷却壁长度普遍增加了2~10mm,宽度增加了1~5mm。下部为铜冷却壁,是冷却强度的过渡段。

3.3长寿铜冷却壁基本完好的验证

12段铜鑲砖冷却壁总体外观良好,冷却壁燕尾槽内部的镶砖已经脱落。冷却壁没有发生开裂、熔蚀以及烧损等现象,镶砖筋条出现部分磨损。

11段铜鑲砖冷却壁好于12段,但冷却壁燕尾槽内部的镶砖已经脱落。10段以下冷却壁几乎没有磨损。

4.长寿冷却壁使用效果验证分析

4.1冷却壁的破损原因

主要在高炉冶炼过程中,含尘气流冲刷及炉料的磨损导致。

4.2冷却壁材料耐磨性能要求不同

由于强化冶炼耐材炉衬对冷却壁的保护很快消失,加上炉身、炉腰、炉腹等各个不同区域的温度、炉料工况的差异,使得冷却壁材料耐磨性能要求不同。

4.3冷却壁材料的耐磨性与环境

冷却壁材料的耐磨性与炉内冶炼的工作环境,以及不同区域的热流强度不一致。适度的冷却强度与材料的耐磨性能有效协同,才能够满足长寿的要求。

4.4调研验证

调研验证了保持较为完整的10~12段铜冷却壁,其热面有少量的磨损,侵蚀最多的是12段,上部缺失17mm左右,下部缺失26mm左右。这对20年的长寿炉龄不构成威胁。

调研验证了有害元素对铸铁冷却壁的破损有一定影响。从壁面、壁间及背面进行取样分析,发现碱金属沿高炉高度方向的分布上下都较高,中间软熔带的位置较低,最高在炉腹区达到8%以上。炉体炉身锌含量较高,9段的锌只有2%,而14段达到40%以上。炉腹、炉身锌元素达15%左右。

调研验证发现,有害元素在高炉周向分布不均匀,其中在1号铁口与4号铁口分布相对较多,两个方向炉体侵蚀也相对严重,与四个铁口出铁的均匀性有内在的联系。

年修效果跟踪验证,A高炉年修投产后一年(2019年初),炉缸1号铁口区域碳砖温度预警,降负荷维持生产,且更换的三代(13、14、15)180块球铁冷却壁出现15个漏水点,2020年又出现21个漏水点。对比没有检修更换的B高炉,在炉役后期保持高水平稳定生产状况下,2年仅新增加了25个漏水点。

5.长寿冷却壁协同保障验证

5.1高炉炉壳及炉体应力稳定是冷却壁长寿的基础

针对高炉炉壳裂纹导致煤气泄漏的安全隐患,我们在马钢大型高炉建设时,重点强调了炉壳应力消除的设计制造质量要求,并认真落实,特别引进应力消除设备,对炉壳的每条组装焊缝及时进行了应力消除。2座高炉运行近15年来,至今没有炉壳本体煤气泄漏状况,炉体四周的煤气浓度安全达标。

为了发挥炉壳与冷却壁的协同作用,马钢提出保持炉壳在合适的温度下安全运行,实现高炉炉壳整体的热应力均匀,不因局部应力波动而加速冷却壁破损速度,以有效遏制高炉中后期漏水冷却壁数量快速增加的趋势,在保证生产稳定的同时,实现冷却设备的稳定运行。其措施是使用红外监控检测炉壳表面温度,同时开发系列冷却壁在线再造维护设备及维修装备,以及严格控制炉壳温度不超70℃的工程应用技术路径及技术措施,并总结出炉壳表面不同温度阶段,进而采用精准的恢复冷却维护措施。这是国产冷却壁满足长寿高炉生产的最直接、最科学、最经济的路径。见表1。

5.2有效控制破损冷却壁壁体侵蚀是冷却壁长寿的关键

围绕冷却壁在线再造有效控制炉壳温度的维护技术措施,开发了高炉冷却壁两次穿管(¢45、¢25)恢复“无漏冷却”,保持炉壳温度不超标及延缓破损冷却壁壁体侵蚀的专利技术,效果得到了验证。

同时,开发了高炉冷却壁 “微创”镶嵌高强冷却柱再造 ,恢复“无漏冷却”的同时实现了冷却柱与残留冷却壁体相互保护,协同延缓破损冷却壁壁体侵蚀,及始终保持炉壳冷却强度,实现温度不超标的专利技术,效果验证良好。

围绕冷却壁在线再造技术,开发了能够满足现场高效实施的金属软管、高强耐磨旋流冷却柱。尤其是新型复合材料的冷却柱发明专利技术,在线使用2年实现了无损,验证效果大大超出预期,值得同行推广应用。

5.3控制入炉有害元素的总量均衡是冷却壁长寿的保障

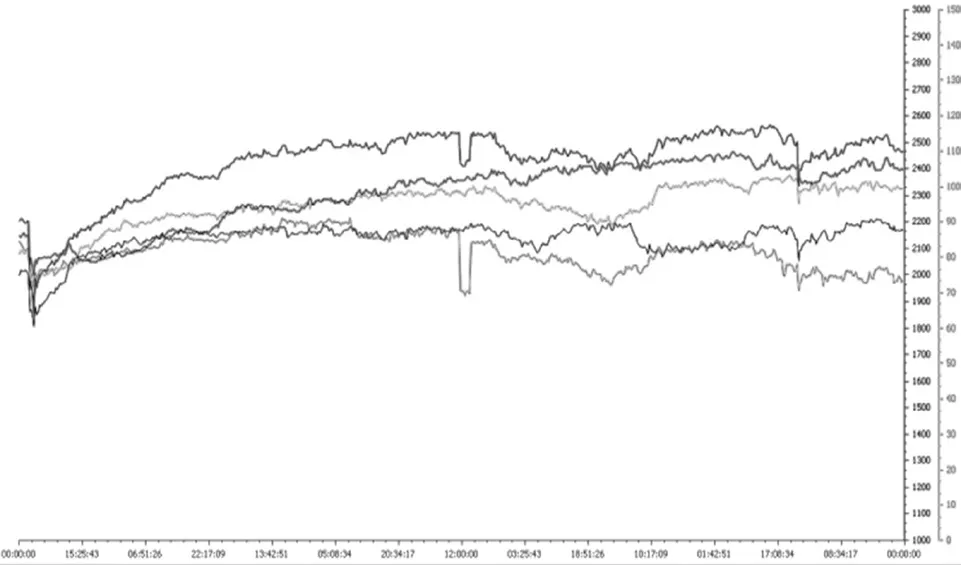

高炉炼铁生产按照节能减排新要求,正向“经济料入炉”及“固危废循环入炉”转变。为适应这一转变,2015年12月马钢2座4000m3高炉先后建立了炉底应力监控模型,使固废、危废科学“入炉”后可以迅速找到高炉稳定顺行操作的平衡点,大大减少了炉况的波动,协同保护炉体的各种侵蚀破损,也为高炉冷却壁长寿提供了有益的保护。见图2。

图2 炉底应力实时检测数据变化验证

通过应力曲线数据分析,进一步提高固危废循环入炉的认识。如锌、碱有害元素对高炉炉缸砖衬破坏作用是炼铁界的共识,但一直没有量化标准。通过首先停用OG泥进行验证,期间炉况及炉底板应力均相对稳定;通过量化的应力数据找到了锌、碱元素与炉况的对应关系,及时准确优化了有害元素入炉控制标准,5年来高炉的稳定性日趋良好。2019至2020年连续生产13年的后期B高炉在长期保持高水平经济运行指标的生产状况下,仅新增加了55个漏水点,且每年入炉循环消化炼钢污泥72000吨。

表1 炉壳应力智慧控制路径验证

6.国产长寿冷却壁制造技术进步方向

目前我国钢铁产能已是全球第一,特大型高炉也最多。大型高炉都安装有千余块冷却壁,冷却壁的破损无法避免。冷却壁破损通常只有两种情况:一种是偶发破损,另一种是必然破损。从长寿冷却壁的视角分析,必须区别对待、精准施策。

偶发原因:千余块冷却壁在制造、运输、安装、使用、维护中,由于不确定因素造成个别冷却壁破损漏水属正常情况,不必上升到“长寿”的高度来处理,只需通过在线再造维护修复,同样能够长寿。本文5.2已有充分验证,该装备制造的维护技术也日趋成熟,值得推广应用。

必然原因:炉身下部1112131415层冷却壁,承受了固体炉料冶炼成液态产品时剧烈的物理化学反应的冲击;温度的波动、炉料的磨损、气流的冲刷、有害元素的侵蚀等等,都是在高冶强生产条件下必须承受的洗礼。通过A高炉国产冷却壁长寿运行调研验证,11、12段采用的铜鑲砖冷却壁完全能满足长寿需要,15段以上鑲砖球铁冷却壁也基本可以满足长寿需要。

为了实现关键的13、14段炉身冶炼炉料固液变化波动区域中少部分冷却壁长寿,可以结合我国制造技术的进步,进行量身定制,克服短板效应,实现高炉冷却壁系统长寿20年的目标。使用复合材料、多管制造技术以及该区域冷却强度的精准控制技术,增加系统的、针对性的少量投入,可以彻底解决国产冷却壁长寿技术难题。

7.长寿冷却壁智慧生产展望

实现高炉冷却壁长寿目标是高炉炼铁设备人共同的理想追求。然而高炉冶炼生产是复杂的物理化学反应,是一个庞大的系统。高炉长寿从设备角度看主要是冷却壁、炉缸耐材两大部分,但更是炉壳及炉体、炉缸维护、冶炼操作协同作用的结果。马钢2座孪生高炉13年来的生产实践,已经验证了国产冷却壁的长寿效果,同时也明确了长寿高炉及冷却壁破损维护的研究方向。

开发炉缸智慧出铁模型对大型、特大型高炉尤为重要。A炉调研验证了冷却壁可以年修更换,却意外发现了损害的炉缸。1号铁口的碳砖温度超标,也验证了其铁口上方冷却壁侵蚀趋势同步严重的内在联系。当今已经进入大数据时代,大型高炉生产操作技术日趋成熟,入炉原料的稳定,操作制度的稳定,结合五年炉底应力模型及炉体各种参数,智慧出铁模型可以指导生产操作做好4个铁口均匀出铁,保持炉缸耐材的侵蚀均匀,同时也可以协同铁口上方冷却壁冲刷磨损趋势的均匀,为特大型高炉系统长寿提供了新的方向。

我国已经是全球制造业最完整的国家,有条件量身定制研发出满足高炉炼铁生产需要的长寿冷却壁。如针对冶炼炉料固液变化波动区域的、关键的少部分冷却壁进行研发破除短板,满足复杂工艺及维护要求的新材料、复合材料,新导热结构、新冷却方式等,进行集成创新,以实现高炉冷却壁长寿二十年的目标。

大型炉窑的应力变化是设备长寿不可忽略的因素之一,应力场数据配合温度场数据,共同分析炉缸的工作及侵蚀状况,为高炉长寿及大中修提供更准确的依据。同时也为大型高炉活跃炉缸提升产能,准确掌握各铁口的工作状况,采集应力数据结合出铁量等数据,创新开发《智能炉缸均匀侵蚀模型》,为高炉装备提供新的智能长寿控制技术。