新型不对称双季铵盐表面活性剂的制备及缓蚀性能

2021-06-23任二明姜锦涛

任二明,姜锦涛,杜 娟

(1.天津大学 机械工程学院,天津 300072; 2.中国民航大学 中欧航空工程师学院,天津 300300)

铝及其合金具有密度低,比强度高等优点,被广泛应用于航空航天、运输及建筑等领域[1]。在飞机酸洗等化学清洗工作中,为防止盐酸等酸性物质对铝合金的过度腐蚀,需在酸洗液中加入适量缓蚀剂。由于表面活性剂具有优良的缓蚀性能常被用作酸洗缓蚀剂[2-5]。目前,常用的缓蚀剂主要包含以铬酸盐、高锰酸盐、Mg2+、Ca2+为主的无机类缓蚀剂,以及烷基胺、醇脂、硫脲等有机类缓蚀剂。而与传统表面活性剂不同,双季铵盐表面活性剂由于具有双亲水基团、双疏水链的新型结构而表现出表面张力效率高、成胶束能力强、水溶性好等优点,被广泛应用于生产及生活各个领域[6]。

目前,双季铵盐表面活性剂的研究多集中在对称型,而对于不对称型的研究较少。一些研究结果表明[7]分子结构的不对称性更有利于发挥双季铵盐表面活性剂的诸多优异性能。Achouri等人[8]最早研究了此类双季铵盐的缓蚀性能,以N,N,N’,N’-四甲基乙二胺为联接基与不同链长的溴代烷烃在无水乙醇中反应制备了3种含烷基链n-2-n(n=10,12,14)系列的双季铵盐,通过失重法、极化曲线和电化学阻抗谱研究了其在盐酸中的缓蚀性能;Wang等人[9]合成了含多个杂环的双季铵盐CBB,采用失重法和电化学方法研究了其在0.5 mol/L盐酸中的缓蚀性能,结果表明缓蚀效率均随浓度和温度的增加而增大,在温度为60 ℃、浓度为5.6×10-5mol/L时,缓蚀效率达到95.8%。缓蚀剂在金属表面的吸附是自发、吸热的过程,并遵循Langmuir吸附等温式。Du等人[10]合成了一种新型双季铵盐表面活性剂,研究了其在酸性溶液中的缓蚀行为,并预测了吸附机理;Abdallah等人[11]研究了新合成的阳离子双子表面活性剂(CGS)在1 mol/L盐酸中对碳钢的缓蚀行为,缓蚀效率随CGS浓度的增加而增加;Juan等人[12]以异丙胺为原料,合成了一种新型的多烷基多季铵盐双子表面活性剂,浓度为9.204×10-4mol/L时,缓蚀效率可达89.3%;Zhang等人[13]研究了咪唑啉衍生物作为腐蚀抑制剂在盐酸溶液中对软钢的缓蚀行为。

本文采用三步法,以十二烷基二甲基叔胺、十六烷基二甲基叔胺、 氯乙酰氯和1, 3-丙二胺为原料合成了一种新型不对称含直链双季铵盐表面活性剂。 通过表面张力测试, 确定其临界胶束浓度(CMC),并结合多种测试方法研究其对2024Al-Cu-Mg合金表面的缓蚀性能和缓蚀机理。

1 实 验

1.1 铝合金材料及预处理

选取航空用2024 Al-Cu-Mg合金,其成分如表1所示。

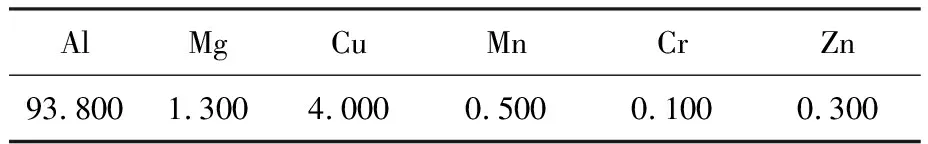

表1 2024 Al-Cu-Mg合金的化学组成(质量分数/%)

将2024 Al-Cu-Mg合金材料依次用800#,1 200#的砂纸打磨,然后用去离子水进行清洗,放入无水乙醇溶液中除油、干燥,备用。

本实验所用到的实验试剂:氯乙酰氯;1,3-丙二胺;二氯甲烷;十二烷基二甲基叔胺;十六烷基二甲基叔胺;质量分数为36%~38%的盐酸溶液;丙酮;无水乙醇;乙烯基三乙氧基硅烷。

1.2 不对称双季铵盐表面活性剂的合成

本文采用三步法制备了一种不对称双季铵盐表面活性剂,其步骤如下:

1.中间产物1的合成:在烧杯中依次加入50 mL二氯甲烷、2.5 g的氯乙酰氯混合溶解,将2.2 g十二烷基二甲基叔胺在冰浴和搅拌条件下缓慢滴入烧杯中,在35 ℃的水浴中反应6 h,然后在60 ℃水浴中减压蒸馏2 h后再静置6 h可得中间产物1,其分子式为ClCOCH2N(CH3)2(CH2)11CH3Cl-。

2.中间产物2的合成:在烧杯中依次加入50 mL二氯甲烷、2.5 g氯乙酰氯并溶解,将2.7 g十六烷基二甲基叔胺在冰浴和搅拌条件下缓慢滴入烧杯中,经水浴、减压蒸馏(工艺与中间产物1相同)可得中间产物2,其分子式为ClCOCH2N(CH3)2(CH2)15CH3Cl-。

3.最终产物的合成:将1.7 g中间产物1和2.0 g中间产物2溶解在50 mL的二氯甲烷中,再滴加0.5 g的1,3-丙二胺溶液,搅拌6 h后在60 ℃水浴中减压蒸馏2 h,得到最终产物,其分子式为ClCOCH2N(CH3)2(CH2)15CH3Cl-。

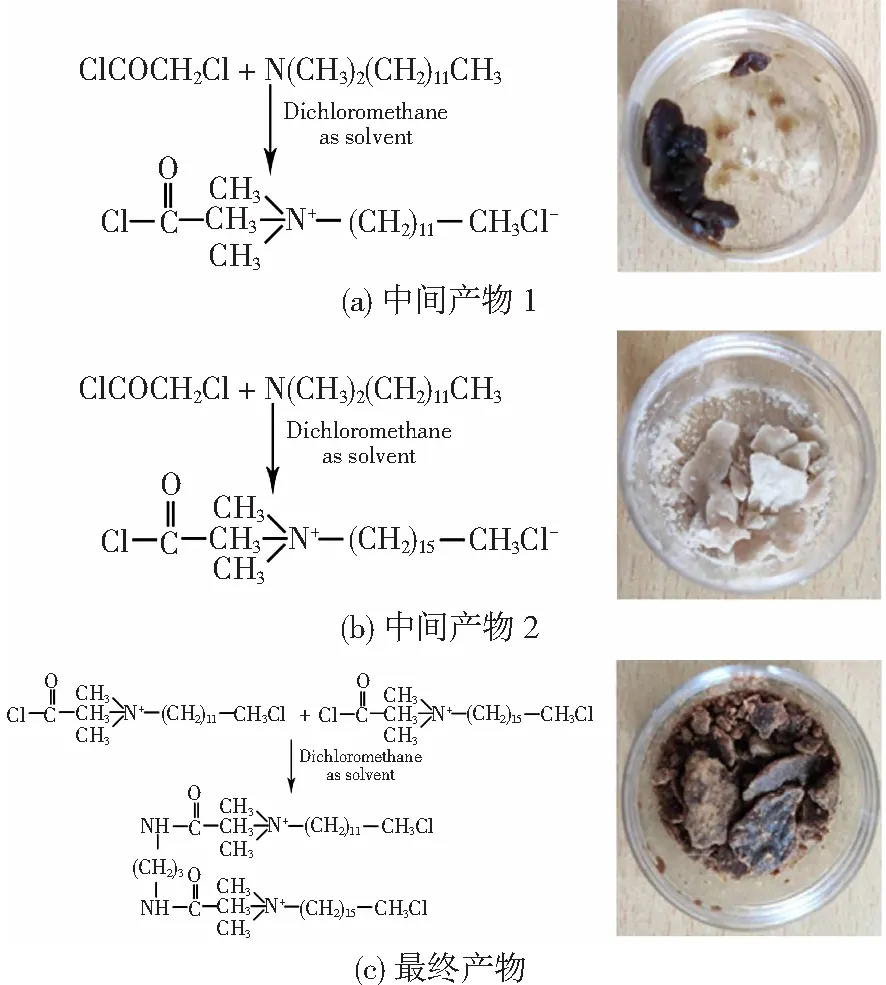

化学反应方程式和产物宏观形貌如图1所示。由图1可知,中间产物1为黑色固体,呈粘稠状;中间产物2为灰色固体,呈块状;最终产物为黑色固体,呈块状。

图1 化学反应方程式和产物宏观形貌图

1.3 红外光谱和核磁共振测试

采用iCAN 9傅立叶红外光谱仪和Infinity plus 300WB固体核磁共振仪分别对中间产物1、中间产物2和最终产物进行红外光谱和固体核磁共振氢谱测试。

1.4 表面张力测试

测试表面张力前需配制不同浓度的表面活性剂(分别为5×10-4,7.5×10-4,1×10-3,1.25×10-3,1.5×10-3, 1.75×10-3,2×10-3, 2.5×10-4和3×10-3mol/L),以5×10-4mol/L的新型表面活性剂为例,配制过程如下:精确称量0.070 9 g新型表面活性剂,将其溶于20 mL去离子水中,用玻璃棒搅拌直至全部溶解。采用DSA25液滴形状分析仪测定不同浓度条件下新型表面活性剂的表面张力,确定其CMC。

1.5 静态挂片失重测试

将2024 Al-Cu-Mg合金腐蚀前后的失重量精确到0.1 mg,通过式(1)和式(2)得到腐蚀速率(v)和缓蚀效率(IE)。

(1)

式中:m0,m分别为铝合金试样被腐蚀前后的质量,g;S为铝合金试样的有效浸泡面积,cm2;t为腐蚀时间,h。

(2)

式中:v0,v为腐蚀前后铝合金试样的平均腐蚀速率,g/cm2·h[14]。

1.6 动电位极化曲线和电化学阻抗测试

利用普林斯顿2273电化学工作站进行动电位极化曲线测试,扫描范围为±500 mV,扫描速率为0.166 mV/s。缓蚀效率(IE)的计算公式为

(3)

式中:I0、I分别为添加缓蚀剂前后的腐蚀电流密度,A/cm2[15]。

利用普林斯顿2273电化学工作站进行电化学阻抗谱分析,实验之前需要进行20 min的开路电势测试,以确保在稳定的腐蚀电势条件下进行电化学测试。

电化学测量使用标准的三电极系统,参比电极为Ag-AgCl电极,辅助电极为铂片,交流激励信号的幅度设置为10 mV,扫描频率设置为10-3~105Hz,从而获得Nyquist图,缓蚀效率的计算公式为

(4)

式中:R′ct,Rct分别为添加缓蚀剂前后的电荷转移电阻,Ω·cm2[16]。

1.7 扫描电子显微镜(SEM)测试

采用HITACHI S-3400N扫描电子显微镜观察2024 Al-Cu-Mg合金的表面形貌,表征缓蚀效果。

1.8 吸附模型

Langmuir吸附模型表达式为

(5)

式中:K是吸附平衡常数,L/mol;c为缓蚀剂浓度,mol/L;θ为表面覆盖率,可通过公式(6)计算得到:

(6)

式中:IE为此缓蚀剂浓度下的缓蚀效率,%;IEm为选定浓度范围内的最大缓蚀效率,%[17]。

1.9 吸附热力学参数

(7)

式中:R为摩尔气体常数,即8.314 J/mol·K;T为环境温度25 ℃,即298 K。

2 结果与讨论

2.1 中间产物1的结构表征

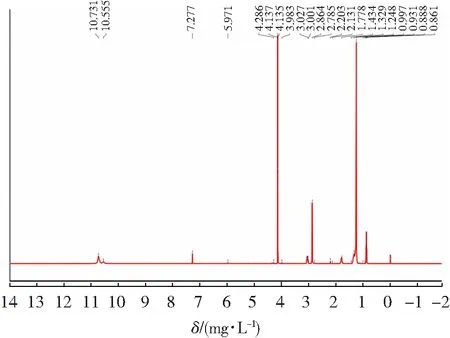

由图3可知,0.840~0.867为(CH3)2上氢的吸收峰;1.227~1.334为CH3(CH2)11上氢的吸收峰;1.751~1.812为(N+(CH3)2)2上氢的吸收峰;2.834~2.858为(COCH2)2上氢的吸收峰。

图3 中间产物1核磁共振氢谱图

结合图2和3的结果可知,这些出峰位置表明中间产物1即为目标产物。

图2 中间产物1红外光谱图

2.2 中间产物2的结构表征

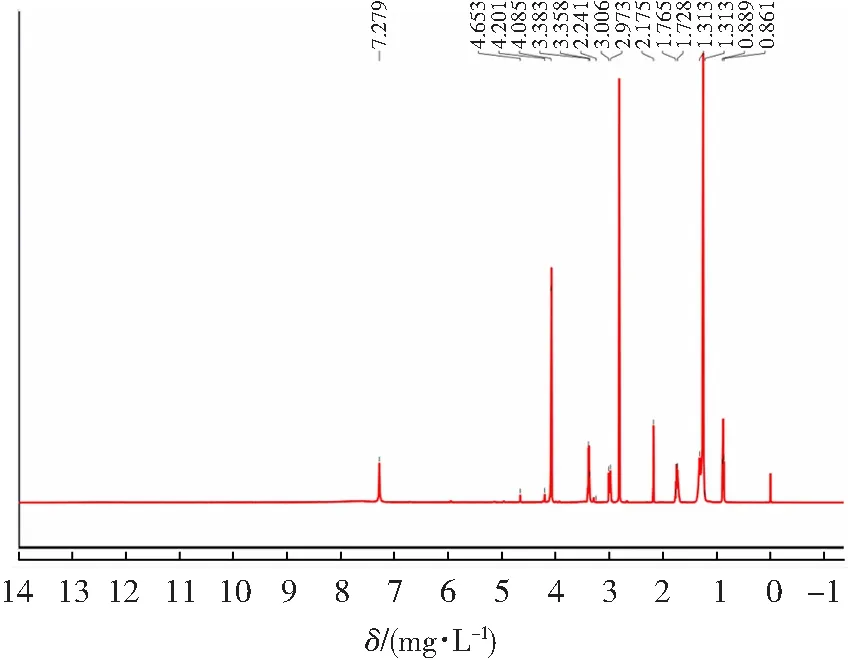

由图5可知,0.860~0.889为(CH3)2上氢的吸收峰;1.248~1.353为CH3(CH2)15上氢的吸收峰;1.777~1.808为(N+(CH3)2)2上氢的吸收峰;2.864~2.874为(COCH2)2上氢的吸收峰。

图5 中间产物2核磁共振氢谱图

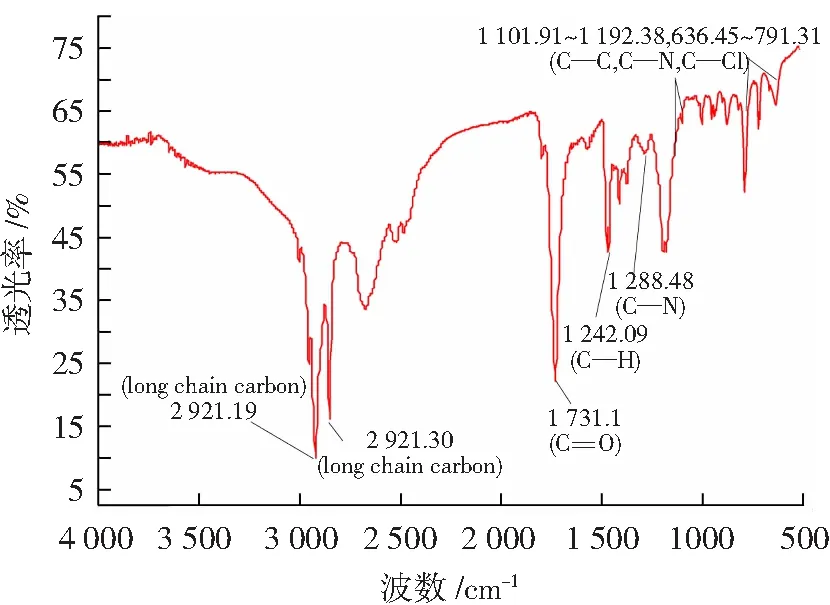

结合图4和5的结果可知,这些出峰位置表明中间产物2即为目标产物。

图4 中间产物2红外光谱图

2.3 最终产物的结构表征

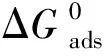

由图7可知,0.840~0.867为(CH3)2上氢的吸收峰;1.227~1.334为CH3(CH2)11和CH3(CH2)15上氢的吸收峰;1.751~1.812为(N+(CH3)2)2上氢的吸收峰;2.834~2.858为(COCH2)2上氢的吸收峰;3.396为NH2上氢的吸收峰;4.073~4.201为(CH2)3上氢的吸收峰。

图7 最终产物的核磁共振氢谱图

结合图6和7的结果可知,这些出峰位置表明最终产物即为目标产物。

图6 最终产物的红外光谱图

2.4 表面张力测试

表面活性剂在溶液中的浓度会影响溶液表面张力的大小[20]。其表面张力随浓度的变化曲线如图8所示。

图8 表面张力随浓度对数的变化

由图8可知,当浓度达到2.0×10-3mol/L之前,表面张力随浓度的增加迅速下降,当浓度达到2.0×10-3mol/L之后,表面张力的变化基本趋于稳定。因此,确定该新型不对称双季铵盐表面活性剂的CMC为2.0×10-3mol/L。

2.5 静态挂片失重法

不同浓度新型表面活性剂在1 mol/L盐酸溶液中对于2024 Al-Cu-Mg合金表面的静态挂片失重实验结果如图9所示。

由图9可知,腐蚀速率随浓度增加大体呈逐渐下降的趋势,当浓度为1.25×10-3mol/L时,腐蚀速率存在缓慢上升的趋势,之后又逐渐下降。缓蚀效率随浓度大体呈逐渐上升的趋势,浓度增加到2.0×10-3mol/L之后,其缓蚀效率不再有大幅度的变化,基本维持在84%~85%。当浓度达到2.0×10-3mol/L(即达到CMC之前)时,该新型表面活性剂的亲水基团在铝合金表面的吸附越来越多,两条不对称的长链碳疏水基团定向排列,生成的膜越来越致密,因此缓蚀效率逐渐增大;当达到CMC时,其在铝合金表面的吸附达到了饱和状态,缓蚀效率达到最大值84.8%;在高于CMC时,由于表面活性剂在铝合金表面的吸附超过了饱和状态,所以继续增加浓度缓蚀效率也不再有明显变化。

图9 腐蚀速率和缓蚀效率随浓度变化曲线

2.6 动电位极化曲线分析

将2024 Al-Cu-Mg合金表面浸泡在含不同浓度新型表面活性剂的酸性溶液中,进行动电位极化曲线测试,结果如图10所示,拟合的曲线参数如表2所示。用腐蚀失重测试时的缓蚀效率值近似代替缓蚀剂在金属表面的覆盖度θ,并一起列入表2中。

由图10和表2可知,添加合金与未添加合金相比较,腐蚀电流密度明显降低,表明新型表面活性剂对铝合金表面起到了明显的缓蚀作用。随着新型表面活性剂的浓度升高其自腐蚀电流密度Icorr逐渐降低,表明其腐蚀速度逐渐降低,耐蚀性逐渐升高,缓蚀效率逐渐增大,当浓度达到2.0×10-3mol/L(CMC)时其缓蚀效率可达最大值即94.9%,缓蚀效果良好。该结果与静态挂片失重所得结果相吻合。与未添加溶液相比,阴极极化曲线随新型表面活性剂浓度增加表现出逐渐左移的趋势,表明该新型表面活性剂可明显减缓阴极过程,增大酸性溶液中氢析出的电位,抑制阴极反应进程,属于阴极型表面活性剂;自腐蚀电位开始逐渐负移,但负移幅度不大,当表面活性剂浓度再增加到1.0×10-3mol/L之后,自腐蚀电位基本维持不变,表明该新型表面活性剂在铝合金表面产生了缓蚀作用。

图10 不同浓度新型表面活性剂条件下的极化曲线

表2 极化曲线拟合参数

2.7 电化学阻抗谱分析

不同浓度新型表面活性剂在1.0 mol/L盐酸溶液中的Nyquist图如图11所示。由图11可知,空白样品和不同浓度条件下测得的Nyquist图均为半圆弧形,随表面活性剂浓度增加,圆弧半径逐渐增大,表明耐蚀性能越来越好,当浓度为2.0×10-3mol/L(CMC)时其耐蚀效果最佳。

图11 不同浓度新型表面活性剂的Nyquist图

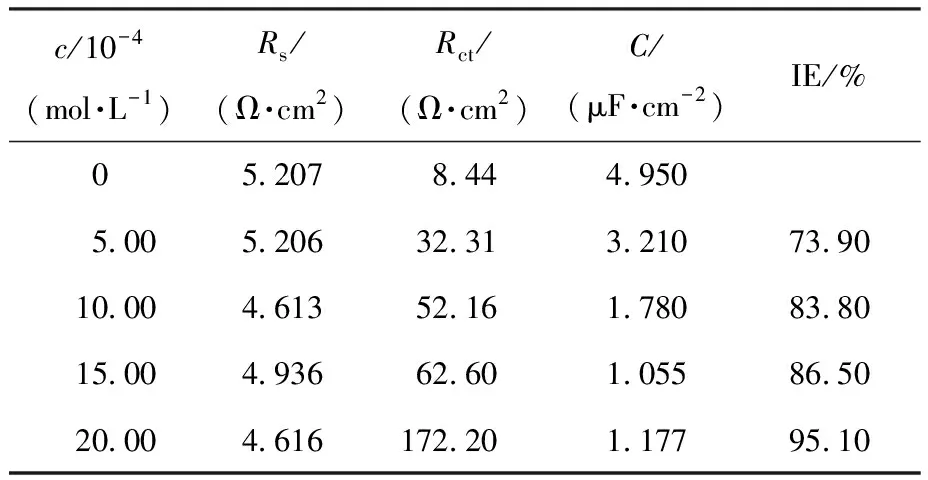

通过使用Zsimp软件对Nyquist图进行拟合,其等效电路如图12所示,图中参数Rs为实验过程之中所用到的溶液的电阻,Rct为电荷转移电阻,C为总界面电容值,拟合的等效电路参数如表3所示。

图12 等效电路图

表3 等效电路拟合参数

由图12和表3可知,随着浓度升高,新型表面活性剂在盐酸溶液的电荷转移电阻Rct逐渐增大,最大可达到172.2 Ω·cm2,表明其对铝合金表面的缓蚀效果也逐渐增大。通过电荷转移电阻Rct可确定新型表面活性剂浓度为2.0×10-3mol/L时,其对铝合金的缓蚀效果最佳,缓蚀效率可达95.1%。当浓度由5.0×10-4mol/L增加到2.0×10-3mol/L时,总界面电容值C从3.21 μF/cm2减小到1.177 μF/cm2,表明新型表面活性剂的缓蚀作用逐渐增强。这与表面张力和极化曲线分析得到的结果相一致。

2.8 表面形貌观察

图13给出了不同条件下2024 Al-Cu-Mg合金的表面SEM图 ,由图13(a)可知,原始合金的表面比较平滑;经盐酸腐蚀后,其表面发生了明显的腐蚀,出现了大小不一的腐蚀坑(图13(b));在酸溶液中添加表面活性剂后,合金表面明显覆盖了由新型表面活性剂形成的层状保护膜,基体未发现明显的腐蚀现象,缓蚀效果良好,能起到抑制金属腐蚀的作用(如图13(c)所示)。

图13 不同条件下2024 Al-Cu-Mg合金的SEM图

2.9 等温吸附模型与吸附机理分析

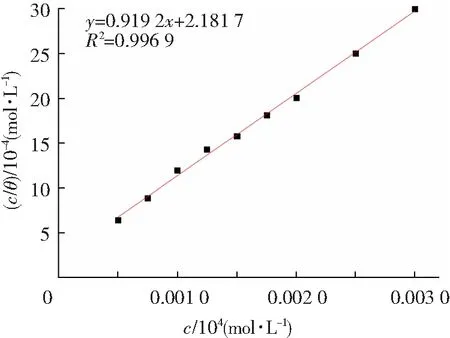

图14为新型表面活性剂在1.0 mol/L盐酸溶液中的Langmuir拟合曲线。由图14可知,该曲线斜率为0.919 2,相关系数为0.996 9,表明该吸附模型符合Langmuir吸附模型,即新型表面活性剂在2024 Al-Cu-Mg合金表面形成了一层单层膜。经计算其吸附平衡常数K=4.583 6×103,吸附自由能小于零为-30.84 kJ/mol,表明其在吸附过程中能量降低,即在合金表面的吸附是自发行为,其对合金表面的吸附为单分子层吸附,更倾向于物理吸附。

图14 新型表面活性剂的Langmuir拟合曲线

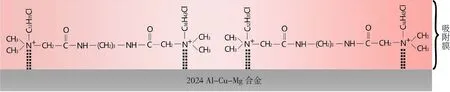

新型表面活性剂在铝合金试样表面的宏观和微观吸附机理如图15和16所示。由图15可知,新型表面活性剂在2024 Al-Cu-Mg合金表面的吸附过程可分为3种情况:当其浓度低于CMC时,表面活性剂分子中的亲水基团将占据合金表面的有限个吸附位点,膜的致密性不高,具有一定的表面覆盖度,起到了一定的缓蚀效果,如图15(a)所示;当其浓度逐渐升高时,在合金表面吸附的表面活性剂分子越来越多,表面覆盖度逐渐增大,形成的膜越来越致密,缓蚀效果越来越好,如图15(b)所示[21];当其浓度高于CMC时,新型表面活性剂中的亲水基团将占据铝合金表面上的每个吸附位点,吸附达到饱和状态,如图(c)所示[22],此时吸附形式不再符合Langmuir吸附模型。

图15 宏观吸附机理示意图

由图16可知,由于新型表面活性剂在合金表面的吸附方式更倾向于物理吸附,以N原子为中心的阳离子亲水基团通过静电作用与合金表面的负电荷相互吸引,长链碳疏水基团在外部规则排列,从而在铝合金表面形成一层分子膜起到对合金表面的防护作用。

图16 微观吸附机理示意图

3 结 论

1)利用三步法合成了一种新型不对称双季铵盐表面活性剂。

2)通过表面张力测试,确定了表面活性剂的CMC为2.0×10-3mol/L。

3)在达到CMC之前,随缓蚀剂浓度增加缓蚀效率逐渐增加;达到CMC时缓蚀效率为最高,可达95.1%;之后缓蚀剂浓度继续增加而缓蚀效率基本维持不变。

4)新型表面活性剂在1.0 mol/L盐酸溶液中对2024 Al-Cu-Mg合金表面的吸附为单分子层吸附,更倾向于物理吸附。