冷冻法硝酸磷肥副产粗硝钙液用于磷矿脱镁的研究

2021-06-23孟品品黄德明顾春光冯军强张凌云王宗抗

方 进,李 菊,孟品品,黄德明,顾春光,冯军强,张凌云,王宗抗

(1.贵州芭田生态工程有限公司,贵州瓮安550400;2.桐梓县复兴中学;3.深圳市芭田生态工程股份有限公司;4.广西植物营养工程技术研究中心)

贵州芭田生态工程有限公司(以下简称公司)创新引进消化吸收国外冷冻法[1](硝酸钙结晶法)硝酸磷肥工艺[2-4]先进技术,副产粗硝钙液(四水硝酸钙,游离硝酸质量分数为6.13%、P2O5质量分数为0.34%),将粗硝钙液与氢氧化钙反应制取中和料浆[5],中和液浓缩后加尿素合成生产尿素硝酸钙[6]产品。粗硝钙液也可先后用石灰和气氨中和,然后压滤分离中和渣,再经浓缩、流化造粒制取硝酸铵钙产品,然而每生产1 t硝酸铵钙需要消耗0.04~0.09 t石灰,并且粗硝钙液中的磷进入滤渣中,回收利用附加值低。

中国磷矿贮量居世界第四位,但贮量80%左右是P2O5质量分数为12%~28%的中低品位磷矿,目前中低品位磷矿的选矿工艺[7-9]基本采用常规物理选矿。经对瓮安磷矿检测,磷矿中主要杂质镁元素以白云石的形式嵌布在磷矿中,将磷矿粉碎、磨细,在合适的浮选剂作用下可将部分磷矿中的白云石浮起排出(反浮选工艺[10-11]),得到磷精矿。通过反浮选得到的磷精矿P2O5质量分数为30%~34%、MgO质量分数为1.2%~1.5%,要获得更高品位的磷精矿会造成磷收率的降低和成本的增加。一般而言,对P2O5质量分数为20%~28%的钙(镁)质磷矿采用一次反浮选或二次反浮选磷回收率为90%~96%,选矿成本为100~150元/t(以P2O5质量分数为32%的磷精矿计);选矿后会排出0.3~0.7 t尾矿,其中经一次反浮选排出的尾矿P2O5质量分数≤12%、MgO质量分数≥10%,经二次反浮选排出的尾矿P2O5质量分数≤10%、MgO质量分数≥15%;经反浮选得到的磷精矿,镁质量分数可降至0.8%~1.5%,可满足大多数湿法加工(酸法分解磷矿[12]制取磷酸及下游产品[13-14])企业(瓮福集团、开磷集团、川恒化工等)用磷矿的要求,但是对于生产水溶肥、聚磷酸、聚磷酸铵等品种,镁含量仍显太高。前期,公司《磷矿浮选及其尾矿处理项目》中,磷矿石可选性实验结果:通过一次反浮选可得到P2O5质量分数为32%、MgO质量分数为1.03%的磷精矿,但是磷回收率仍较低,仅达到93%。由此看出,常规物理选矿存在磷回收率低资源未能充分利用、选矿后排出的尾矿量大难以处置对环境影响较大、磷精矿质量难以满足一些特定产品和工艺的要求等问题。

目前,公司冷冻法硝酸磷肥生产工艺生产的灰色产品可使用浮选的磷精矿(P2O5质量分数≥33%、MgO质量分数≤1.2%),满足装置的生产要求。但是,生产低氮磷比的白色硝酸磷肥,用浮选的磷精矿为原料,装置产能低,需要去除磷矿中的有机质、白云石和方解石,磷精矿中P2O5质量分数≥33%、MgO质量分数≤1.0%才能满足生产要求。

针对硝酸磷肥对磷矿品位要求较高及传统的磷矿浮选工艺存在尾矿堆积的问题,公司开发了胶磷矿富集技术。磷矿经破碎、煅烧、球磨、浸取,反应温度为85~90℃,外加驱氨装置使反应混合料浆中的氨逃逸,再加硝酸进行二次浸取,从而降低磷矿中的MgO含量。该工艺生产的浸取液中硝酸铵含量的高低决定下游车间的消化能力。

为有效回收粗硝钙液中的磷以及提高下游硝酸磷肥装置的生产能力和节约生产成本,开展了冷冻法硝酸磷肥副产粗硝钙液用于磷矿脱镁的研究。通过将胶磷矿富集技术与冷冻法硝酸磷肥技术相结合,使磷矿中的磷、钙、镁等有益矿物质元素得以充分利用,并且无尾矿和磷石膏产生,以期为磷化工循环产业链探索出一条生态、环保、可持续发展之路。

1 实验部分

1.1 原料和仪器

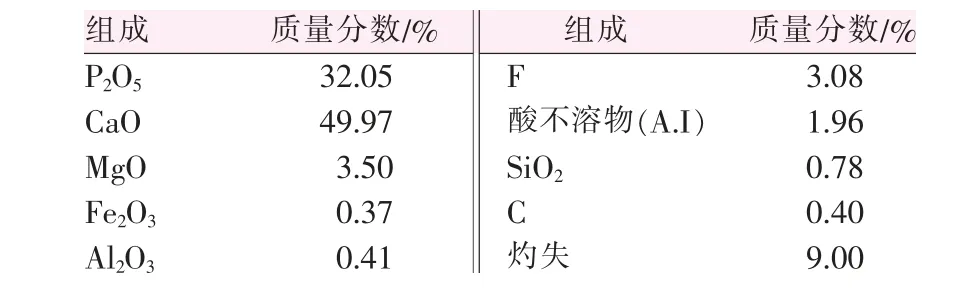

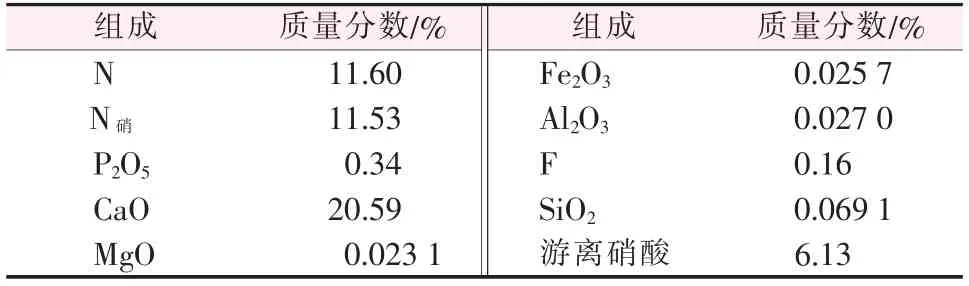

原料:磷矿和粗硝钙液。磷矿为瓮安玉华3号井磷矿,其组成及含量见表1。粗硝钙液组成及含量见表2。

表1 瓮安玉华3号井磷矿组成及含量Table 1 Composition and content of phosphate ore in weng′an yuhua No.3 well

表2 粗硝钙液组成及含量Table 2 Composition and content of crude calcium nitrate solution

仪器:SX2-10-12A型箱式电阻炉;ST-04A型粉碎机;SHB-Ⅲ型循环水式多用真空泵;101-1AB型电热鼓风干燥箱;电子天平;标准筛(1.0~4.5 mm)。

1.2 工艺原理

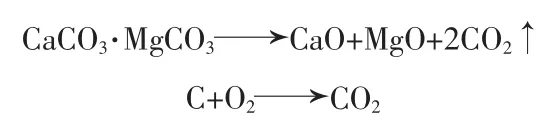

首先,将磷矿破碎至粒度小于4.5 mm,高温煅烧,将磷矿中的有机物及杂质白云石、方解石(碳酸钙、碳酸镁)分解。

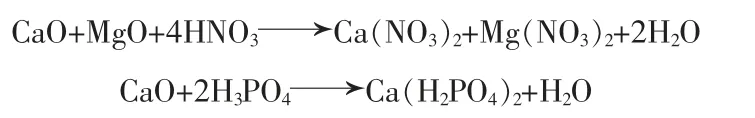

然后利用煅烧矿中的CaO、MgO中和冷冻法硝酸磷肥副产的粗硝钙液带入的游离硝酸,同时降低了煅烧矿中的钙、镁含量。

最后,压滤分离得到磷精矿和浸取液。其中,磷精矿作为生产硝酸磷肥的原料,浸取液用于生产中量元素水溶肥、氨基酸液体肥。

1.3 实验过程

1)破碎。取磷矿约100 kg,置于烘箱中,在140℃烘干,然后破碎至粒度<4.5 mm,备用。

2)煅烧。称量200 g磷矿于石英坩埚中,置于马弗炉内,升温至950℃煅烧,将磷矿中的有机物及杂质白云石、方解石(碳酸钙、碳酸镁)分解,煅烧2 h后降温取出,待冷却至室温称其质量,破碎至粒度<1 mm,备用。

3)浸取。将洗液加入1 000 mL烧杯中,加入800 g粗硝钙液(料浆温度为60℃),缓慢加入适量煅烧矿(煅烧矿质量根据料浆pH来定)进行浸取反应,反应过程中不需加热(直接利用料浆温度为60℃的粗硝钙液与煅烧矿的反应热即可控制反应温度为60~70℃),反应时间为3 h,过滤,浸取液作为生产中量元素肥、氨基酸液体肥的原料,滤饼加300 g水洗涤(洗液用于下一批实验稀释粗硝钙液),烘干,冷却,称其质量,得磷精矿。

4)在不同煅烧矿质量条件下开展粗硝钙液用于磷矿脱镁制取磷精矿的实验研究。

2 结果与讨论

2.1 煅烧温度和煅烧时间对磷矿烧失量的影响

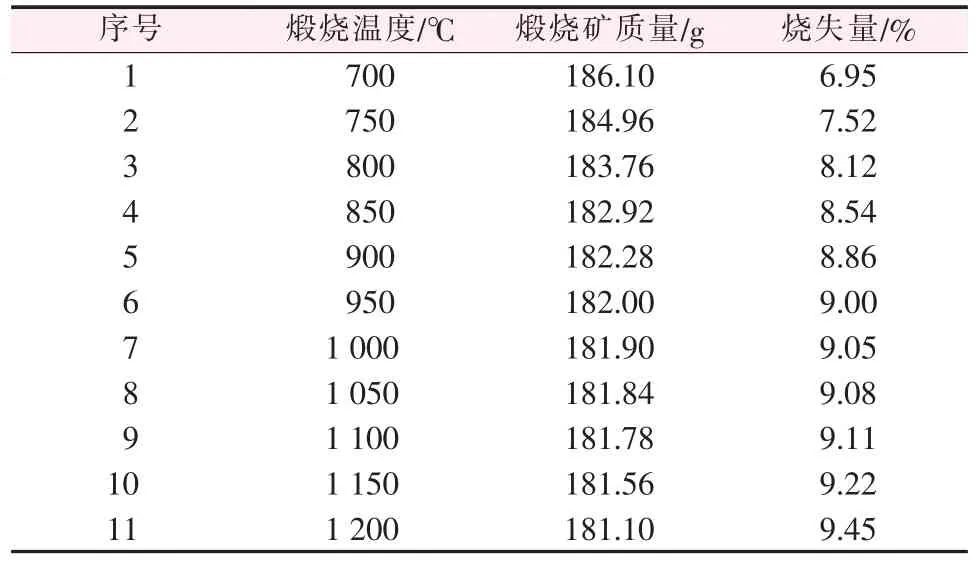

固定条件:磷矿质量为200 g,煅烧时间为2 h。考察煅烧温度对磷矿烧失量的影响,结果见表3。由表3看出,当煅烧温度低于900℃时磷矿煅烧不完全,烧失量低于8.86%,会增加浸取反应时间和粗硝钙液的消耗量;当煅烧温度高于1 100℃时磷矿被烧结,烧失量高于9.11%,不利于后续加工。因此,煅烧温度选择900~1 100℃。

表3 煅烧温度对磷矿烧失量的影响Table 3 Influence of calcination temperature on loss on ignition of phosphate rock

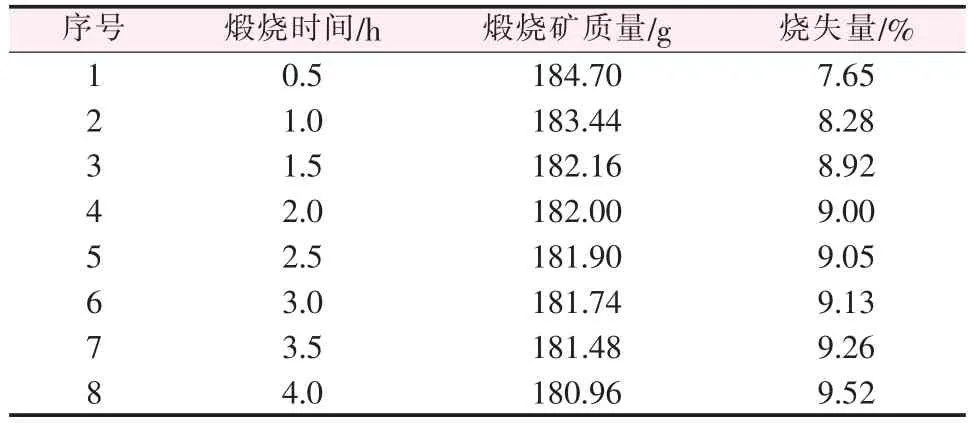

固定条件:磷矿质量为200 g,煅烧温度为950℃。考察煅烧时间对磷矿烧失量的影响,结果见表4。由表4看出,当煅烧时间低于1.5 h时磷矿煅烧不完全,烧失量低于8.92%,会增加浸取反应的时间和粗硝钙液的消耗量;当煅烧时间超过3.0 h时磷矿被烧结,烧失量高于9.13%,不利于后续加工。因此,煅烧时间选择1.5~3.0 h。

表4 煅烧时间对磷矿烧失量的影响Table 4 Influence of calcination time on loss on ignition of phosphate rock

2.2 煅烧矿质量对磷矿磷回收率和浸取液P2O5含量的影响

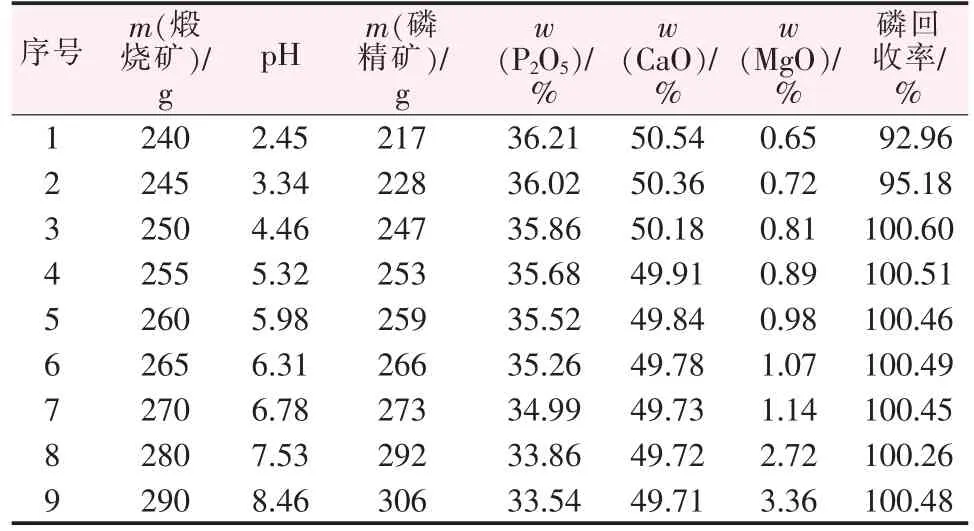

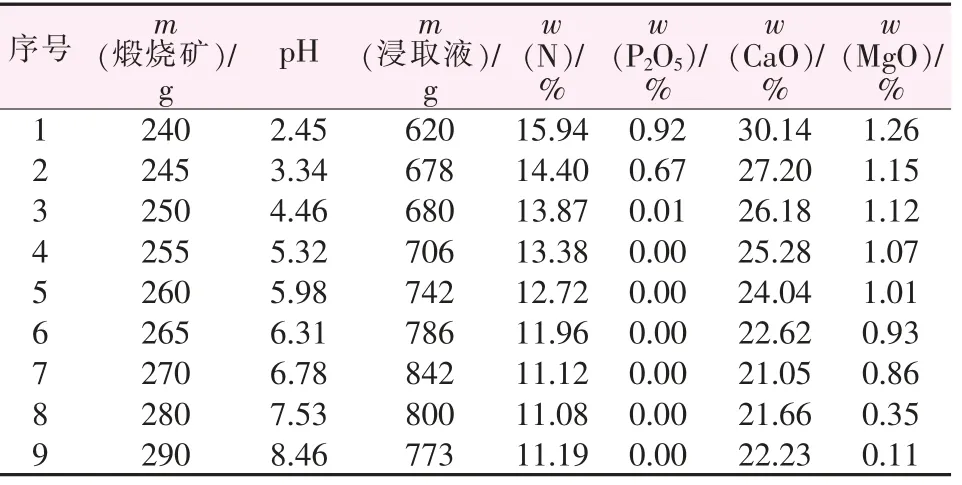

固定条件:粗硝钙液质量为800 g,反应时间为3 h,反应温度为60~70℃。考察煅烧矿质量对磷矿磷回收率和浸取液P2O5含量的影响,结果见表5、表6。

表5 煅烧矿质量对磷矿磷回收率的影响Table 5 Influence of different calcined ore quality on phosphorus recovery rate of phosphate rock

表6 煅烧矿质量对浸取液中P2O5含量的影响Table 6 Influence of different calcined ore quality on the content of P2O5 in leaching solution

由表5得出,1~6号实验制取的磷精矿P2O5质量分数>35%。为满足公司冷冻法硝酸磷肥对原料磷精矿的质量控制要求,制取的磷精矿中MgO质量分数应低于1.2%,优选1~7号磷精矿。若磷回收率小于100%,则粗硝钙液中的磷未回收利用,反而磷矿中有部分磷损失;若磷回收率大于100%,则粗硝钙液中的磷转化为磷酸二氢钙进入磷矿中,粗硝钙液中的磷得以回收利用,并提升了磷的利用价值,优选3~7号磷精矿(磷回收大于100%)。综合以上各因素,3~6号实验制取的磷精矿P2O5质量分数>35%、MgO质量分数<1.2%、磷回收大于100%。

由表6得出,1~2号实验制取的浸取液中含有P2O5,不利于加工成水溶肥;7~9号实验制取的浸取液中MgO含量偏低,不利于加工成中量元素水溶肥。综合以上各因素,3~6号实验制取的浸取液N质量分数≥12%、CaO质量分数≥22%、MgO质量分数≥1%,可满足生产中量元素水溶肥、氨基酸液体肥对原料的要求。

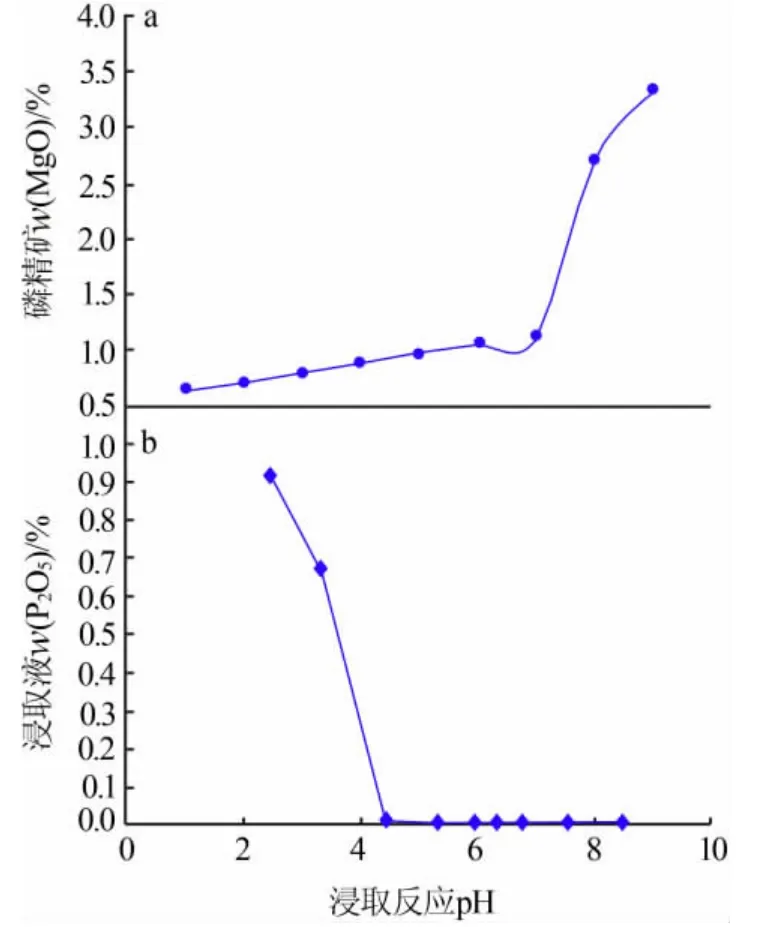

图1为浸取反应pH与磷精矿MgO含量和浸取液P2O5含量的关系。由图1得出,浸取反应pH越高磷精矿MgO含量越高,当浸取反应pH高于6.5时磷精矿MgO质量分数高于1.2%,不能满足冷冻法硝酸磷肥工艺对原料的要求;浸取反应pH越低浸取液中P2O5含量越高,当浸取反应pH低于4.5时磷矿中部分磷被浸出进入浸取液中,造成磷矿中部分磷损失,浸取液不能用于生产中量元素水溶肥和氨基酸液体肥,若在预处理工序将浸取液中的磷去除,可满足生产水溶肥的需求,但是投资大,并且导致生产成本增加以及磷回收附加值低。综上所述,粗硝钙液用于磷矿脱镁浸取反应pH应控制在4.5~6.5,3~6号实验在浸取反应过程中pH符合最优条件,磷精矿和浸取液均符合后续加工生产的要求。

图1 浸取反应pH与磷精矿MgO含量(a)和浸取液P2O5含量(b)的关系Fig.1 Relationship between the pH of leaching reaction and MgO content of phosphate concentrate(a)and P2O5 content of the leaching solution(b)

3 结论

1)粗硝钙液用于磷矿脱镁,无尾矿产生。冷冻法工艺生产硝酸磷肥副产的粗硝钙液用于磷矿脱镁,磷矿和粗硝钙液中的磷回收率为100.49%~100.60%,既回收了粗硝钙液中的磷,又中和了其中的游离酸,不但解决了磷矿脱镁的问题,而且无尾矿产生。该项目工业化实施有一定的应用前景。

2)粗硝钙液用于磷矿脱镁,产品磷精矿可生产白色硝酸磷肥。粗硝钙液用于磷矿脱镁,控制磷矿煅烧温度为900~1 100℃,煅烧时间为1.5~3.0 h;利用粗硝钙液的热能和化学反应热控制浸取反应温度为60~70℃,不需加热,节省了蒸汽消耗;浸取反应pH与磷精矿中的MgO含量和浸取液中的P2O5含量有关,3~6号实验在浸取反应过程中pH为4.5~6.5,符合最优条件。在上述条件下可制取P2O5质量分数≥35%、MgO质量分数<1.0%的磷精矿。将该磷精矿用于冷冻法硝酸磷肥的生产,提高了酸不溶物的分离效率(可能是煅烧去除了磷矿中的有机质,同时提高了磷精矿的活性),可生产低氮磷比的白色硝酸磷肥和特定产品水溶肥等。

3)粗硝钙液用于磷矿脱镁,副产浸取液可用于生产氨基酸液体肥和中量元素营养母粒。粗硝钙液用于磷矿脱镁,浸取反应过程中无磷析出,副产浸取液可添加氨基酸、硝酸锌、硼酸或硼砂等辅料用于生产氨基酸液体肥,也可直接浓缩造粒制取中量元素营养母粒等高端矿物质产品。该研究充分利用了磷矿中的钙镁矿物资源生产水溶肥,将磷矿中的不溶性钙镁转化为水溶性钙镁,提高了磷矿中钙镁的附加值。笔者仍将持续开发不同酸性溶液用于磷矿脱镁,以期摸索出酸性溶液用于磷矿脱镁的新研究思路。