工业级磷酸二氢铵生产工艺研究进展

2021-06-23王智娟韦昌桃

王智娟,韦昌桃

(1.曲靖师范学院化学与环境科学学院,云南曲靖655000;2.云南云天化股份有限公司)

工业级以上的磷酸二氢铵(MAP)用途广泛,是高纯度的氮磷二元复合肥料,也是制备氮磷钾三元复合肥、水溶肥、滴灌肥和喷施肥的重要原料,可显著提高肥料的利用率,降低水资源消耗[1],在节水节肥、水肥一体化方面发挥着重要作用。在消防领域,MAP干粉灭火剂安全、清洁、高效;MAP本身具有阻燃效果[2-3],如将MAP与硼砂复配使用(质量比为4∶1),可有效降低云南松在热解过程中的质量损失和质量损失速率,呈现良好的协效阻燃作用[4],常用作织物、木材和纸张的阻燃剂;另外,MAP是制备聚磷酸铵阻燃剂或其他含磷复合阻燃剂的原料[5-8]。在食品加工领域,MAP常用作酵母养料、面团调节剂、膨松剂、营养强化剂和发酵助剂等[9]。此外,MAP还用来制备磷酸盐光学玻璃[5,10]、锂电池正极材料(如磷酸铁锂[11-12]、Li3PO4涂覆 的Li1.2Mn0.6Ni0.2O2[13])等。最近,MAP晶体在非线性光学领域的研究迅速增长,研究主要集中在金属离子(Zn2+[14]、Ni2+[15]、Sr2+[16])、染料[17]和氨基酸[18-19]掺杂对MAP晶体结构和晶体性能(介电特性、光学透射率、能带隙、非线性光学效率、激光损伤阈值和机械强度等)的影响,MAP晶体在制备频率转换、混频、电光开关、光学数据存储等器件上显示出广泛的适用性[14]。最近,Sun等[20]、Zhao等[21-22]还开发了蔗糖-MAP环保黏合剂(蔗糖和MAP质量比为9∶1),并将其成功用于胶合板和刨花板的生产。

MAP在农业、消防、食品和材料等领域广阔的应用及市场前景使其需求量不断增大。因此有必要开发成本低、产品纯度高、绿色环保的MAP生产技术。笔者综述了当前不同原料来源制备工业级MAP的生产技术,并对各工艺路线的优缺点进行了评述,以期为工业级MAP的生产及技术开发提供技术参考。

1 热法磷酸氨中和法制备工业级MAP

热法磷酸氨中和法制备工业级MAP,是使用质量分数为50%~55%的热法磷酸与氨气反应,反应液中和至pH为4.2~4.6后趁热过滤,冷却结晶,离心分离,干燥得到成品。母液加入(NH4)2S除铁,通氨调整酸度至pH为4.2~4.6后循环利用。热法磷酸制备MAP产品纯度高,而且与湿法磷酸路线相比具有结晶均匀、不易结块等优点。但是,由于热法磷酸生产耗能高、污染大和成本高,其生产逐年受限。

2 湿法磷酸制备工业级MAP

2.1 湿法磷酸中的杂质对制备工业级MAP的影响

湿法磷酸P2O5含量低、杂质多、净化难度大,这是湿法磷酸路线制备工业级MAP的主要障碍,湿法磷酸所含杂质主要有Ca2+、Mg2+、Fe3+、Fe2+、Al3+、As3+、Pb2+、K+、Na+、F-、SiF62-、SO42-等可溶性杂质以及一些非溶性晶体型和胶体型杂质[23]。受MAP晶体对杂质选择性吸附的影响[24],杂质对晶体颗粒有一定的包裹作用,从而改变晶体的生长速度,不仅影响产品的NH4H2PO4、氟化物、硫酸盐、水不溶物含量,还会影响产品的颗粒大小和晶体形貌。罗影[25]研究结果显示,Mg2+使MAP晶体在Z轴方向的生长明显增强,长径比增大,晶体呈长柱状。随Mg2+含量增大,MAP晶体表面散晶聚集的现象更加明显,MAP晶体表面越来越粗糙,而且MAP结晶过程中产品收率大大降低。此外,Mg2+的存在使体系黏度增大,抑制晶核生成,MAP结晶的介稳区变宽。与Mg2+不同,铁、铝离子对MAP晶体的长径比影响要大得多[26-27],在分析纯MAP中分别添加0.01%(质量分数)的Fe3+和Al3+,降温结晶后的产物形状呈针状[27]。F-半径小,有较强的氢键结合能力,易吸附在MAP锥面,阻碍锥面生长,对调节MAP晶体长径比有利[27]。SO42-含量在工业级MAP中有严格限制(如工业级Ⅰ类产品要求SO42-质量分数≤0.9%),湿法磷酸带入的SO42-与NH4+作用,会降温结晶析出硫酸铵,影响产品质量。更重要的是,SO42-对MAP结晶的介稳区宽度有较大影响。40℃、降温速率为0.2℃/min条件下,当SO42-掺杂量(质量分数)从0升高到3%时,MAP介稳区宽度从13℃下降到1℃,对结晶过程的控制和操作带来不利影响[28]。SO42-掺杂量低于3%(质量分数)时,SO42-对MAP晶体表面有一定的影响但不明显,但是当硫酸铵掺杂量继续增大时,散晶聚集的现象较严重。当SO42-掺杂量达到1%(质量分数)后,SO42-进入NH4H2PO4晶体的柱面和锥面,使晶体位错生长为典型的X形MAP,影响产品应用[28]。可见,由湿法磷酸路线制备工业级MAP,脱除杂质是首要任务。湿法磷酸路线分两类:一类是以净化湿法磷酸为原料;另一类是直接以湿法磷酸为原料。

2.2 净化湿法磷酸制备工业级MAP

净化湿法磷酸制备工业级MAP的工艺特点,首先通过物理吸附、化学沉淀、溶剂萃取和溶剂沉淀等方法将湿法磷酸进行精制,得到与热法磷酸质量相当的工业级磷酸,再通氨中和至MAP中和度,再经多效浓缩、冷却结晶制得工业级MAP。目前,湿法磷酸净化以化学沉淀结合溶剂萃取法最普遍,英国、法国、以色列、比利时和德国等国家均有成熟的湿法磷酸萃取技术,中国四川大学、清华大学和华中师范大学等开发的湿法磷酸净化技术也实现了工业规模生产。溶剂萃取法净化湿法磷酸生产工业级MAP的工艺,产品纯度高、质量好、自动化程度高,但是流程复杂、投资大、成本高;萃余酸P2O5含量和杂质含量大,其综合利用是企业新的技术难题,其工艺流程见图1[29]。为进一步简化流程,熊祥祖等[30]在湿法磷酸萃取净化后用氨反萃(代替水洗反萃),将反萃、磷酸浓缩、氨化、结晶和分离过程集成在一步完成,但是MAP产品纯度下降。

图1 溶剂萃取净化湿法磷酸制备工业级MAPFig.1 Preparation of industrial-grade MAP from wet-process phosphoric acid purified by solvent extraction method

李新柱等[31]利用溶剂沉淀原理,将甲醇与磷酸混合(质量比为1∶1),使磷酸中的金属杂质形成分离性能良好的沉淀物,固液分离后的滤液通氨中和制得MAP,由于MAP不溶于有机溶剂甲醇,故MAP结晶析出,甲醇蒸馏回收。该方法优点是产品纯度高(NH4H2PO4质量分数≥98%)、收率较大(P2O5收率高于75%);缺点是溶剂使用量大、回收能耗高。

2.3 湿法磷酸直接制备工业级MAP

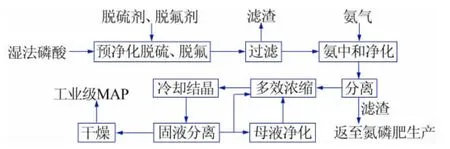

湿法磷酸经预净化脱氟、脱硫通氨中和,在形成MAP的同时杂质离子以磷酸复盐的形式沉淀脱除。沉淀物组分复杂,有(Fe,Al)3NH4H8(PO4)6·6H2O、(Fe,Al)NH4(HPO4)2·H2O、(Fe,Al)NH4(HPO4)2·0.5H2O、(Fe,Al)NH4HPO4F2、(Fe,Al)Mg(NH4)2(HPO4)2F3、(Fe,Al)2(NH4)(PO4)2OH·2H2O、(Fe,Al)(NH4)2H2(PO4)2F·nH2O、CaF2、MgF2、CaHPO4·2H2O、FePO4、AlPO4等。料浆固液分离(沉降、过滤或离心)后,MAP溶液经浓缩、结晶、分离和干燥制得MAP晶体。氨化除杂以P2O5损失为代价,氨化中和pH越高杂质去除率越高,沉淀析出的磷也越多。当pH为3.8~4.5时,Fe3+、Al3+、Mg2+、Si4+、F-的脱除率分别为92%、92%、30%、50%、50%以上;当pH增至8.5~9.0时,99%以上的Fe3+和Al3+被脱除,Mg2+脱除率达到95%以上,Si4+、F-脱除率分别大于97%和60%[32]。随着pH升高,氟、铁和铝较先沉淀,易于脱除,镁的脱除相对困难[1]。工艺流程图见图2[1]。

图2 湿法磷酸直接制备工业级MAPFig.2 Preparation of industrial-grade MAP directly from wet-process phosphoric acid

针对湿法磷酸直接制备工业级MAP,科技人员做了大量工作来改进工艺,提高产品纯度,这些类似技术路线的区别在于氨化除杂过程pH的调控。张胜等[33]、廖吉星等[34]将预净化湿法磷酸一步或两步通氨中和至MAP中和度。此法过程简单,但是除杂深度低、MAP品质较差,有效P2O5质量分数低于59%。此外,预净化湿法磷酸可一步或分步通氨中和至pH>5.2[35-37],但是由于氨过量将导致MAP结晶析出,影响产品纯度,故需利用工业级磷酸[38]一步或分步中和至pH为4.5。此法MAP有效P2O5质量分数高于60%,但是需多次pH调节、多次固液分离,工艺长、操作复杂、劳动强度大、P2O5损失率大,而且外加工业级磷酸增大了生产成本。张敏等[39]将湿法磷酸脱氟所得氟硅酸钠与质量分数为15%~20%的氨水反应,制备含氟化钠和氟化铵的混合净化剂。预净化湿法磷酸通氨中和至pH为2.5~3.5后,加入上述氟化盐净化剂,调节pH至4.0~5.0。该方法MAP中P2O5质量分数高于60%,杂质少,充分利用了原料中的氟资源,但是含氟净化剂的制备过程需多次反应、多次过滤,操作复杂。

湿法磷酸直接制备工业级MAP的技术路线存在以下4个急需解决的问题。第一,避免氨化除杂过程的磷损失,提升P2O5收率。最近,王智娟等[38]用氟化钠对湿法磷酸进行选择性除杂,酸中杂质主要以NaMgAl(F,OH)6·H2O、XMgAlF6(X=Na+、NH4+、K+)和硅酸盐等不含磷的沉淀析出,降低了磷损失。第二,氨化pH相对不太高时(接近MAP中和度),如何提升产品纯度。有文献报道,在MAP清液中加入络合剂(如柠檬酸、柠檬酸钠、EDTA、EDTA二钠、硼砂)可络合液相中残存的金属离子,抑制其结晶析出而提高MAP纯度[40-41]。第三,解决氨化料浆过滤难的问题。氨化料浆进行陈化[42]、自然沉降[43]可避免过滤操作,但是生产能力下降。第四,解决氨化除杂后滤渣的再利用问题。氨化除杂pH<6条件下形成的磷酸复盐沉淀为枸溶性盐,对农作物属有效磷,可把其加工成农用级磷复肥,使磷资源实现梯级利用。如沈鹏鹏等[42]将氨化除杂后的渣液氨化至pH为5.6~6.0,陈化后干燥处理得到磷酸镁铵产品,用作缓释肥料或缓释肥的包裹材料。

3 萃余酸制备工业级MAP

萃余酸制备MAP和湿法磷酸直接制备MAP类似,但是萃余酸中P2O5质量分数(41%~48%)高于湿法磷酸,而且杂质含量多(组分含量见表1),因此其生产工艺控制指标及操作与后者有所不同。萃余酸中钠离子含量较高,氨化除杂只能除去小部分钠离子,故王邵东等[44]提出了联产MAP和磷酸氢二钠的工艺路线。

表1 MAP制备工艺各原料组分质量分数[32,44-46]Table 1 Mass fractions of components of raw materialsfor the different MAP preparation processes[32,44-46]

萃余酸采用二次中和,控制pH为4.2~4.5时,Fe3+和Al3+以磷酸或磷酸铵的复盐形式析出,但是仍有10%~15%的Mg2+无法脱除,影响产品纯度[47-48]。范益堃[48]以氟硅酸作沉淀剂,使其与镁离子反应生成MgSiF6·6H2O沉淀以脱除萃余酸中的镁,氨化除杂后以氟化铵作沉淀剂对MAP清液再次除镁(以MgF2沉淀形式析出)并补充氮元素,最后浓缩结晶制得MAP,产品平均收率达到31.77%,工艺流程见图3a。有企业将萃余酸制备MAP和湿法磷酸萃取精制耦合,用氨化除杂的方式将萃余酸通氨中和至pH>6,再利用萃取精制的工业磷酸回调pH,工艺流程见图3b[29]。目前来看,萃余酸制备工业级MAP不仅可以解决萃余酸的再利用问题,也为MAP制备提供了廉价原料,但是技术难点依然是金属阳离子脱除和降低磷损失率。

图3 萃余酸制备工业级MAPFig.3 Preparation of industrial-grade MAP from raffinate acid

4 磷酸脲母液制备工业级MAP

湿法磷酸制备磷酸脲工艺会副产大量母液(组成见表1)。为解决磷酸脲母液中P2O5回收利用问题,廖晓婷等[46]提出了磷酸脲母液溶剂萃取制备工业级MAP的工艺路线,见图4。磷酸脲母液稀释至P2O5质量分数为16%,以DW8为萃取剂在相比为3∶1、萃取温度为50℃、萃取时间为5 min条件下进行萃取,母液中P2O5和部分杂质离子转移至有机相;用EDTA二钠溶液作洗涤剂,EDTA二钠螯合部分金属离子净化有机相;有机相通氨中和至pH为4.5,利用皂化后的PO8酸性萃取剂对中和液进行精制除杂,浓缩结晶后(其间添加自制的螯合剂进一步降低金属阳离子杂质对结晶的影响)制得工业级MAP。该工艺产品纯度高(99.45%)、P2O5收率高(85.34%),但是过程涉及多次萃取,流程复杂,萃取剂用量大,投资成本大。此外,也有技术人员研究了直接用磷酸脲和氨中和制MAP的工艺(MAP纯度达到99.8%)[49]。

图4 磷酸脲母液制备工业级MAPFig.4 Preparation of industrial-grade MAP with urea phosphate mother liquor

5 结论及展望

对比了热法磷酸、净化湿法磷酸、湿法磷酸、萃余酸和磷酸脲母液为原料制备工业级MAP的技术路线。其中,溶剂萃取净化湿法磷酸所得产品纯度高、质量稳定,在配有湿法磷酸萃取工艺的大型化工企业优势明显。湿法磷酸直接制备工业级MAP,原料价格低廉、工艺简单,但是需解决P2O5收率低、固液分离困难、氨化除杂滤渣的回收再利用问题。开发产品纯度高、P2O5收率高、经济、环保的MAP生产技术是当前研究的重点,对加速磷肥企业转型升级、发展精细磷化工产品具有重要意义。随着MAP在光学材料、电池材料、传感材料和催化剂等领域应用的不断深入和拓展,湿法磷酸及MAP的深度提纯是必须攻克的技术难题,应加强研究力度、开发创新技术以促进行业发展。