基于定量风险评价法 确定化工企业外部安全防护距离的应用

2021-06-23贾春荣北京国石安康科技有限公司北京100101

贾春荣(北京国石安康科技有限公司,北京 100101)

0 引言

化工企业涉及的主要原料、中间产品和产品大多具有易燃易爆或有毒的特性,工艺装置集中、连续,生产中常在高温、高压或低温、化学腐蚀等条件下进行,并且具有复杂的化学反应,一旦发生火灾爆炸,因其具有燃烧快、爆炸威力强、火场面积大、生产装置破坏严重以及事故的连锁反应和可扩张性等特点,易造成人员伤亡和财产损失,甚至对周边脆弱性目标构成巨大的威胁。例如:2009年7月15日,河南省洛阳市的河南洛染股份有限公司发生爆炸事故,108名居民因爆炸冲击波导致玻璃震碎而被刮伤。2019年8月31日,印度马哈拉施特拉邦Dhule市Shirpur区附近的Rumit Chemisynth Pvt化工厂发生爆炸,造成13人死亡,72人受伤。由于爆炸强度太大,还导致附近住宅墙体开裂,玻璃震碎。因此,化工企业应设置合理的外部安全防护距离。

国际上以英国[1]、荷兰[2]等为代表的国家常通过确定可接受风险标准来控制危险源与防护目标之间的安全防护距离,确保防护目标增加的风险在可接受的范围内。

我国市场监督管理总局、国家标准化管理委员会于2019年2月25日发布了GB/T 37243—2019《危险化学品生产装置和储存设施外部安全防护距离确定方法》[3],基于此标准确定的外部安全防护距离对预防和减缓危险化学品生产装置和储存设施潜在事故(火灾、爆炸和中毒等)对厂外防护目标的影响具有重要意义。

1 外部安全防护距离确定的方法及风险基准简介

1.1 外部安全防护距离确定方法

危险化学品生产装置及储存设施外部安全防护距离确定方法[3]主要采用事故后果法、定量风险评价法,或者执行相关标准规范有关距离的要求。

危险化学品生产装置和储存设施涉及爆炸物的采用事故后果模拟法。危险化学品生产装置和储存设施涉及有毒气体或可燃气体,且其设计最大量与GB 18218—2018中规定的临界量相比,比值之和大于或等于1时采用定量风险评价法,通过定量分析和计算事故频率及事故后果,采用可接受的风险基准来对外部安全防护距离加以确定。定量风险评价法的基本流程包括:收集相关资料数据、确定风险评估单元;识别危险和辨识泄漏场景;分析事故概率及事故后果;定量风险计算;外部安全防护距离确定。

1.2 风险基准

1.2.1 个人风险基准

假设人员长期处在某一场所并且无保护的情况下,因危险化学品事故发生而导致的死亡频率定义为个人风险,其单位为次每年。对于危险化学品生产装置和储存设施周边防护目标所承受的个人风险应不超过表1中个人风险基准的要求[4],如表1所示。

表1 个人风险基准

1.2.2 社会风险基准

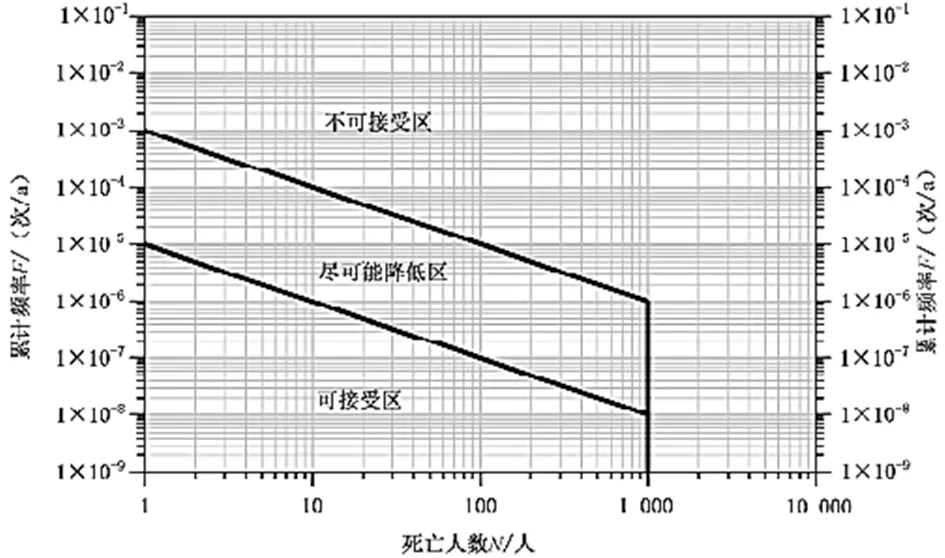

社会风险指的是在危险区域内,包括周边企业员工和公众在内的群体承受某种程度伤害的频发程度,通常用累计频率(F)和死亡人数(N)之间关系的F-N曲线来表示。通过两条风险分界线将社会风险划分为3个区域,即:不可接受区、尽可能降低区和可接受区,具体分界线位置如图1所示[4]。

图1 社会风险基准

2 应用实例

2.1 企业概况及风险计算前的准备工作

某在役石化企业厂区东侧隔路有某安装检修公司等企业,南侧大部分为空地,隔路250 m外主要是居民生活区,厂区西侧主要是产业集聚区,隔路由北向南依次为某公司劳保服装作业部(当班人数小于100人)、某公司清洗队(当班人数小于100人)、某炼化公司、某化工公司,厂区西南角228 m外有一台球会所(总建筑面积3 000 m2以下)、285 m外有一宾馆(床位数100张以下),西北距离厂区围墙210 m外、东北距离厂区围墙300 m外有部分村庄。

该企业主要包括常减压蒸馏、催化裂化、气体分馏、催化重整、加氢、硫磺回收、芳烃联合等生产装置以及液化烃球罐、原油储罐、汽油储罐、液氨球罐等19个罐区。

该企业生产、储存过程中涉及一氧化碳、硫化氢、氨等有毒气体及一氧化碳、氢气、硫化氢、氨、甲烷、丙烯、液化石油气等易燃气体。依据GB 18218—2018《危险化学品重大危险源辨识》[5]进行辨识,该企业一氧化碳、丙烯、氨等的存在量超过GB 18218的临界量,故采用定量风险评价法确定其外部安全防护距离。

将该企业生产、储存装置划分为78个单元,采用危险度评价法进行评价,从中选取有代表性的危险度评价总分值≥11分以上的32个单元纳入定量风险评价范围。结合重大危险源辨识结果,进行危险识别,分析该企业可能发生的事故类型主要为火灾、爆炸、中毒事故,选取最大可信事故模拟泄漏场景,分析事故概率,采用定量风险评价软件进行风险计算。

2.2 风险计算

本文使用《重大危险源区域定量风险评价软件V2.1》进行定量风险计算,该软件是由中国安全生产科学研究院研究开发的。将企业地理位置图、气象参数、人口分布(企业周边及内部的)、生产、储存设备设施、管道的规格型号、危险介质、工艺参数等信息输入到该软件中,对事故后果进行模拟,对个人和社会风险计算,并追踪和绘制影响范围曲线。

2.2.1 个人风险计算结果

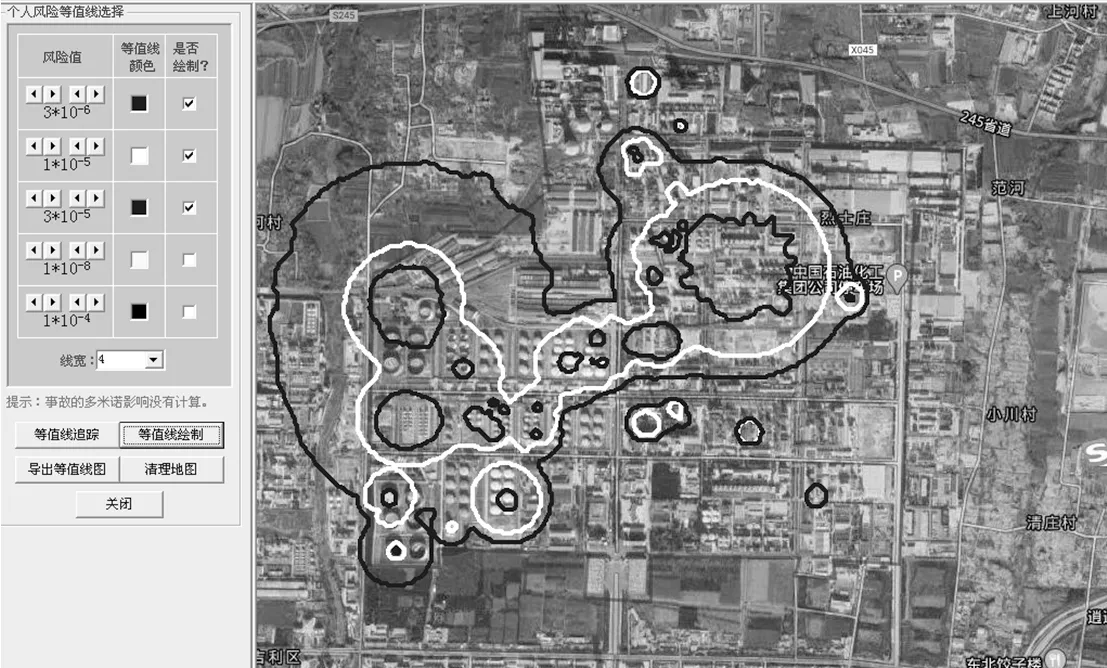

通过定量风险计算,追踪和绘制的个人风险影响范围曲线如图2所示,其中外圈曲线范围表示的是3×10-6次/年个人风险影响范围,中间曲线范围表示的是1×10-5次/年个人风险影响范围,内圈曲线范围表示的是3×10-5次/年个人风险影响范围。

2.2.2 社会风险计算结果

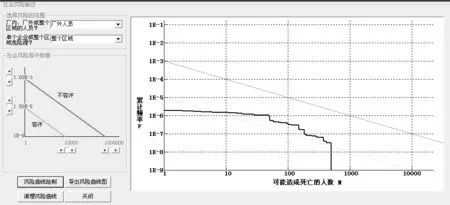

社会风险计算结果如图3所示,由社会风险曲线可知,部分社会风险曲线位于尽可能降低区域,说明企业仍需采取措施降低整体社会风险。

图3 社会风险计算结果

2.3 外部安全防护距离确定

根据图2个人风险等值曲线图可知,表示个人风险≤3×10-5次/年的内圈曲线覆盖的范围没有超出厂区围墙,该范围内不存在一般防护目标中的三类防护目标,故其外部安全防护距离符合风险基准的要求。表示个人风险≤1×10-5次/年的中间圈曲线覆盖的范围距厂区围墙外的距离分别是东侧0 m、西侧44 m、南侧0 m、西北侧95 m,该范围内不存在一般防护目标中的二类防护目标,该企业西侧区域主要是一般防护目标中的三类防护目标及产业集聚区的其他企业,故其外部安全防护距离符合风险基准的要求。表示个人风险≤3×10-6次/年的外圈曲线覆盖范围距厂区围墙外的距离分别是东侧0 m、西侧356 m、西北侧341 m、南侧73 m、西南侧32 m、北侧0 m。该范围内不存在高敏感防护目标及重要防护目标,该企业西侧区域主要是一般防护目标中的三类防护目标及产业集聚区其他企业,西南侧区域主要为一般防护目标中的二类防护目标,西侧、西南侧外部安全防护距离符合风险基准的要求,厂区西北侧的村庄属于一类防护目标,不满足风险基准的要求。

图2 个人风险计算结果

2.4 对策措施

(1)为预防潜在事故对厂外防护目标的影响,建议西北侧村庄进行搬迁。

(2)部分社会风险曲线位于尽可能降低区域,企业尽可能采取以下安全改进措施降低事故发生的概率和严重性,从而降低社会风险。

①控制生产系统中危险化学品的在线量。对于储存设施,液化气球罐云爆事故,液氨储罐泄漏引起的中毒事故、原油储罐、汽油储罐泄漏引起的池火灾等事故后果影响范围较大,建议进一步核算周转周期,在保证生产正常的情况下,尽可能减少危险化学品的存储量。此外,原油、汽油、石脑油、液化石油气、丙烯、液氨等重点监管的化学品的处置措施应符合国家相关要求。

②建立健全自动化控制系统、紧急停车系统、安全仪表系统、气体泄漏检测系统、视频监控系统等安全监测监控体系。对于涉及的裂解(裂化)工艺、加氢工艺、氧化工艺等危险化工工艺,其安全控制措施应符合国家相关要求。危险化学品重大危险源的监控措施应符合国家相关规定。该企业应对涉及“两重点一重大”的生产、储存装置定期开展HAZOP分析。

③安全设施应配置齐全并完好,特种设备及其安全附件要定期委托第三方检验。加强设备的检维修管理,进一步提高各类设备设施的运转可靠性,同时加大安全投入,提升系统的安全可靠性。

④建立健全安全生产责任制和安全生产规章制度,特别应建立健全风险管控、隐患治理双重预防机制,狠抓事故隐患排查,认真落实隐患治理工作,减少事故发生的可能性。

⑤企业应加强职工的经常性安全教育培训,使他们能够熟悉所接触的危险;加强企业应急管理工作,完善事故应急救援预案,定期组织预案演练,同时储备必要的应急器材和物资,确保在突发事故时,做到及时有效、科学果断处置,减少和消除事故的影响。

3 结语

目前我国危险化学品生产安全事故频繁发生,为了保障化工企业周边人员生命与财产安全,合理有效地利用土地资源,促进生产安全有序发展,化工企业必须科学确定其外部安全防护距离。采用定量风险评价法确定化工企业外部安全防护距离时,其外部安全防护距离要满足风险基准的要求。对于外部安全防护距离不足的情况,一要考虑周边防护目标搬迁,二要从降低事故发生概率和后果严重性两方面采取措施,提高企业本质安全生产水平,降低风险,减少事故后果的影响范围。