一锅缩合法合成三唑并[1,2-a]吲唑三酮

2021-06-23杨雯一辽宁师范大学化学化工学院辽宁大连116029

杨雯一(辽宁师范大学化学化工学院,辽宁 大连 116029)

0 引言

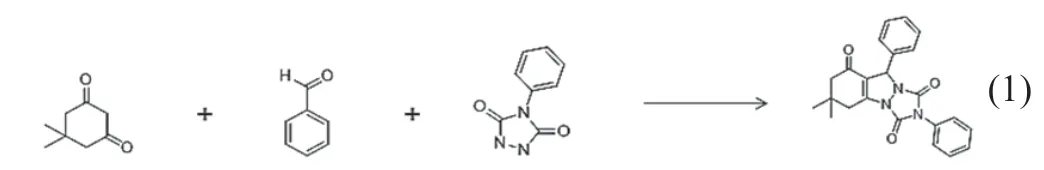

含氮杂环化合物在组织许多化学反应和提供一些特殊性质方面起着一定的作用。该物质的结构中含有一个1,2,4-三唑烷-3,5-二酮环的分子更受关注,因为它们是一类重要的非天然和天然产物[1]。此外,许多含乌拉唑的化合物除了在临床上成功应用外,还被证实具有显著的生物学特性[2]。乌拉唑衍生物可作为抗惊厥剂[3],具有杀菌活性,并催化自由基聚合反应。文献中双甲酮、4-苯基脲唑和苯甲醛用MCR(膜化学反应器)以La0.5Ca0.5CrO3(LCCO)和二氧化硅为载体,在微波辐射和无溶剂条件下,一锅缩合和DIW溶液中的地美酮、4-苯基脲唑和苯甲醛在超声作用下二氧化硅包覆纳米氧化锌多相催化,一锅缩合和双甲酮、4-苯基脲唑和苯甲醛,在固体Brønsted酸催化下以水为溶剂,多组分反应及双甲酮、4-苯基脲唑和苯甲醛在室温下无溶剂可见光照射条件以KCC-1作催化剂进行一锅缩合等方法,但是这些方法中都或多或少有一些弊端。近几年来,大部分的吲哚唑酮衍生物是通过一锅多组分反应合成的。然而,这些反应大多是以一种或多种损害而中止的,如:产率低、温度要求高、反应时间长、使用昂贵的试剂和催化剂、使用有害溶剂、操作繁琐等;除此之外,许多人又提出了创新方法,但是对于催化剂的合成制备以及回收利用依然有很大的难度。本实验着手于提高实验效率,降低反应成本并本着绿色化学的理念,对该反应条件进行探索实验。首先是对反应最佳条件进行筛选,包括:溶剂、催化剂、光照条件、加热条件、反应时间、反应物计量比进行最优调整选择,得到最好的产率。其次是对初步得到的产物进行分析并与上一步筛选条件相结合提高目标物质的产率。最后,在得到最佳的反应体系下改变底物进行实验得到更多的衍生物,并且通过一系列的提纯操作,尽可能在产率最优的前提下得到纯净的产物。合成路线如式(1)所示(从左至右依次为:双甲酮、苯甲醛、4-苯基脲唑、三唑并[1,2-a]吲唑三酮)。

1 实验仪器及试剂

1.1 实验仪器

丹佛(北京)仪器有限公司TP-214电子天平、北京泰克仪器有限公司控温型-X-5显微熔点仪、郑州长城科工贸有限公司DF-101S集热式恒温加热磁力搅拌器、郑州长城科工贸有限公司SHB-Ⅲ循环水式多用真空泵、上海一恒科学仪器有限公司DZF-6050鼓风干燥箱。

1.2 实验试剂及药品

主要实验试剂的生产厂家均为天津科密欧化学试剂有限公司,试剂纯度都为分析纯试剂,主要有苯甲醛、双甲酮、4-苯基脲唑、维生素B、氯化胆碱、硝酸铈铵、草酸、L-脯氨酸。文章中使用的LTTM,即适量草酸与L-脯氨酸固体加热融至呈透明离子液体。

2 化合物的合成

向10 mL耐压管中加入适量的水或不同体积比例的乙醇+水作为溶剂,然后加入双甲酮(0.5 mmol)、苯甲醛(0.55 mmol)、4-苯基脲唑(0.5 mmol),采用一锅缩合法,在光照或不同加热温度下搅拌反应。反应结束后,向反应管中加入与溶剂相等量以及相同体积比例的乙醇+水,在于反应相同条件下快速搅拌10 min,充分冷却后抽滤,用适量冷乙醇的水溶液(比例与反应溶剂的比例相同)淋洗、干燥,得到目标产物。本实验采用一锅反应的方法,以绿色环保理念为基础,通过筛选不同的反应条件(例如:反应温度、反应时间、反应溶剂的量和比例等)进一步提高反应效率和产率,高效合成三唑并[1,2-a]吲唑三酮。

3 结果与讨论

3.1 加热体系下各种条件的影响

如表1所示,在其他条件一致的情况下,只改变催化剂的种类,最终发现,当反应的催化剂为20%氯化胆碱、20%维生素B(0.1 mmol)、2滴LTTM时,反应最终得到的产物产率较高,其中在用氯化胆碱作为催化剂时得到的产品产率虽高但产物状态并不好,含杂质较多,而催化剂为维生素B或LTTM时产物状态较好,为白色固体。

表1 催化剂种类筛选

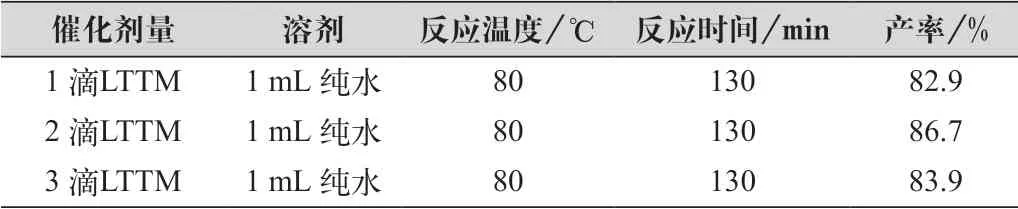

如表2所示,在其他条件一致的情况下,只改变催化剂LTTM的用量,最终得到,当反应的催化剂的量为2滴LTTM时,反应最终得到的产物产率较高,产物状态较好,为白色固体。

表2 催化剂量的筛选

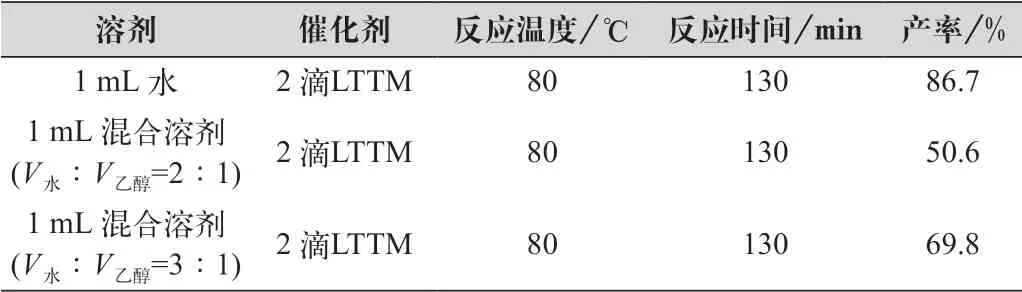

如表3所示,在其他条件一致的情况下,只改变反应溶剂中水与乙醇的比例,最终发现当反应溶剂为1mL纯水时,反应最终得到的产物产率较高,产物状态较好,为白色固体。

表3 溶剂筛选

3.2 体系最优条件的确定

3.2.1 加热体系

首先,从绿色环保理念出发结合所查阅的文献,从几种绿色环保且价格适宜的催化剂中筛选出对反应有较大帮助的最优催化剂。反应物为0.5 mmol(0.070 8 g)双甲酮、0.55 mmol(54 μL)苯甲醛和0.5 mmol(0.090 4 g) 4-苯基脲唑,在纯水1 mL、加热80 ℃搅拌3 h,最后得到结论,选用LTTM可得到最高产率。在LTTM催化基础上,只改变反应温度(50 ℃、80 ℃、100 ℃),最终发现,产率成先升高后降低的趋势,且80 ℃为最佳反应温度。查阅相关文献,其合成方法的时长都有不同且产率也会受其影响,确定了催化剂种类以及反应温度后,又进行了不同反应时间的实验,2 h和3 h的产率相近甚至2 h更高一些,在多方面因素综合考虑下确定最佳反应的时间为2 h。后处理过程中发现,纯水作溶剂抽滤过程中,用V乙醇∶V水=1∶4的溶剂冲洗抽滤产物粘壁减少,因此在前几个最优条件确定的情况下又改变了反应溶剂,即改变乙醇与水的体积比进行试验,发现乙醇比例逐渐升高越多产率却逐渐下降,最终确定依然选择纯水为溶剂,为了进一步提高产率,又对溶剂的量改变进行试验,最终得出结论纯水1 mL时产率为最高,但产率一直无法上升至90%,最后又在催化剂的量上做出改变,最终得到最优量为两滴LTTM,产率可达到86.7%。最终几个条件相比较,认为当催化剂为2滴LTTM、加热80 ℃、搅拌、反应2 h、以纯水1 mL为反应溶剂,物料比为V双甲酮∶V4-苯基脲唑∶V苯甲醛=1∶1∶1.1的条件反应时产率最高可达为87%。

3.2.2 实验问题与改进

实验中一直采用10 mL的耐压管,表面积较大,在转移产物时无法将全部的产物理想化的转移,会造成产物损失。除此之外,反应的搅拌使用的磁子也会对产物有不同程度的损失,对于部分最优条件的比较选择有不同程度的误差,为了相对的减小产物粘在磁子上这一误差,在后处理过程中,会加入几步操作,如将磁子和管壁上的产物用刮刀刮下来等。最后是抽滤过程,这一过程中对产物的损失也是相比比较严重的。这几点为实验过程中主要的误差来源。对这几个方面进行改进是将这个实验的结论精准化的重要途经。

4 反应机理

根据实验的观察以及查找大量的文献阅读,综合提出了一个合理的三唑并[1,2-a]吲唑三酮的合成机理,首先是二甲酮和苯甲醛进行类似羟醛缩合的Knoevenagel缩合反应初步形成杂二烯,随后将乌拉唑迈克尔型加成,然后环合得到相应的三唑并[1,2-a]吲唑三酮。在整个反应过程中,其第一步是通过机械活化和化学活化进行的,通过加热赋予它更多的能量,加快这一步反应的进行。对这些结果的分析表明,在加热条件下和多组分反应条件下,这一步的反应对后续反应有很大的反应性,在我们的实验中无法对其进行检测与评价。

5 结语

本实验组在阅读大量文献和讨论研究的基础上,探索出更加简便、高效、绿色经济合成的体系,最高产率可达到86.7%,并且熔点和产物状态等分析表征后结果也相对较好。但是在点板子对产物进行分析时得到两个不同高度的点:产物点和杂质点。另外对产物进行了乙醇重结晶、调整反应物加入顺序的简单方法进行分离,但未能将杂质与产物完全分离出来,目前还在查阅文献,讨论下一步的办法。但实验结果显示,本实验中筛选出的体系合成产物提高了反应效率和产率。