超大型焦炉先进技术研究

2021-06-23田海江中钢集团工程设计研究院有限公司大连焦化分院辽宁大连116000

田海江(中钢集团工程设计研究院有限公司大连焦化分院,辽宁 大连 116000)

0 引言

钢铁工业是世界上最耗能的制造业。因此,它们相关的二氧化碳排放量约占人为二氧化碳排放总量的5%~7%。考虑到钢铁产量预计在未来几十年内将会增加,能源消耗和二氧化碳排放量的显著增加预计也将跟随。自20世纪60年代以来,钢铁工业一直致力于可持续发展,在一些国家(如法国) ,每生产1 t钢,这些工业已经分别减少了60%和50%的二氧化碳排放量和能源消耗量。然而,钢铁工业的制造工艺已经达到了高效率的水平,并且在碳使用量方面非常接近其物理极限[1]。能源和温室气体(GHG)排放问题使人们有必要寻找替代方法,以提高钢铁厂的能源效率,减少(如果可能的话)二氧化碳的排放。在钢铁工业中,与这种关切有关的一个有趣的举措是COURSE50(“创新技术用于冷却地球50炼钢过程中的二氧化碳最终减少”)计划。日本目前正在开发这一方案,以寻找高炉和焦炉气的替代用途,从而减少二氧化碳排放量,提高日本钢铁工业的能源效率。

在钢铁工业中,焦炉煤气(COG)是提高能源效率和减少温室气体排放的一个热点。焦炉煤气是焦炭碳化的副产品,焦炭碳化是在焦化过程中共同生成的。尽管高炉焦炭消耗量(因此煤气生产量)有所下降,但在过去几十年中,高炉不能没有焦炭运行,这意味着煤气将继续大量生产。

焦炉煤气离开焦炉后成分非常复杂。首先,气体冷却分离焦油,然后进行不同的洗涤过程,以消除NH3、H2S和BTX。经过这些调质阶段后,冷COG与其他碳氢化合物以小比例共同组成:H2(约55%~60%)、 CH4(约23%~27%)、 CO (约5%~8%)、 N2(约3%~6%)、 CO2(小于2%)。目前焦炉生产的焦炭中有20%~40%通常用作焦炉的燃料。余下的焦炉煤气一般用于钢铁厂的替代工艺,但目前大多数剩余煤气用火把烧掉,有时甚至直接排放到空气中。这些变化是由于炼钢过程的高度动态性造成的。

1 焦化与燃烧耦合燃烧室内传输现象的三维模型

1.1 物理模型

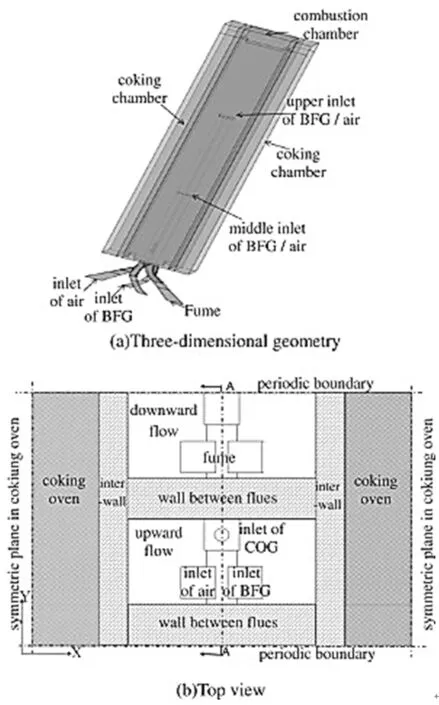

所述的燃烧室包括系列烟道和焦化室,在焦炉的上部平行交替设置。空气和高炉煤气或焦炉煤气被供应到燃烧室的烟道中并燃烧掉。高温烟气沿烟道上升,经转向口下降。在燃烧室的底部,一些烟气通过循环口与新鲜气体混合再循环,另一些则直接从燃烧室中流出。高温烟气(1 400~1 600 ℃)通过辐射和对流将热量传递到燃烧室和焦化室之间的内壁。然后通过墙壁传热到焦化室,在那里,从空气中分离出来的煤被逐渐加热,直到与碳焦分层。

本文中的三维模型由燃烧室中的一对烟道和两个1/2焦化室组成,如图1所示。与传统的焦炉不同,大容量焦炉经常沿炉膛高度分级燃烧,以保证焦床温度的均匀性。高炉煤气和空气分级燃烧的通道在烟道之间的壁面上平行设置,如图1 (b)的燃烧室所示。

图1 焦化与燃烧室耦合的物理模型

1.2 瞬态数学方程

在焦化控制方程的设计过程中,简单介绍了数学模型,提出了以下假设:(1)焦化室与中平面对称;(2)考虑了水分蒸发、挥发物释放和与煤热解相关的化学反应的影响,采用与温度相关的有效热物理参数,如:有效热导率、有效比热和有效容重;(3)忽略了焦化炉内原煤气的产生和流动。为了进一步提高模拟的精度和效率,通过采用绝热边界条件,预先对燃烧室的速度场、温度场和浓度场分别进行了模拟。然后输入结果作为燃烧室的初始条件进行下面的双室耦合模拟。最后,通过引入等效比热,考虑了化学反应热和汽化潜热。等效比热反映了化学反应潜热和蒸发潜热随温度的变化。根据实验,将蒸发分为三个阶段:湿凝结期T0~T1(20~70 ℃),恒速干燥期T1~T2(70~150 ℃),减速干燥期T2~T3(150~300 ℃)。利用CFX计算流体力学软件对上述模型进行了数值求解。采用六面体结构网格对计算区域进行离散化。研究了网格的独立性,并将网格数设置为90万个。建立了完全隐式耦合求解器,将流体动力学方程(u,v,w,p)作为一个单系统求解。控制方程的离散采用扩散项的形状函数和平流项的二阶迎风差分格式。代数方程组用矩阵分解算法求解。迭代的残差小于10-4。初始时间步长被设置为0.001 s,然后随着计算的进展而增加。

2 结果和讨论

结果表明,当焦床中心温度达到1 000 ℃时,焦化完井所需时间为21 h,在实际生产中约为22 h。计算结果表明,预测值与实测值吻合较好,相对误差为4.54%。与6 m高焦炉相比,大容量焦炉装煤量较大,延长了焦化完井时间。对于内壁,在相当早的阶段,由于内壁初期向低温煤输出的热量大于它从烟气中吸收的热量,因此内壁温度不升高,而是在焦炭一侧下降。大约2 h后,温度开始升高。对于煤层/焦炭层,温度一直在升高。然而,当水分停止蒸发时,焦炭床层的局部温度并没有明显上升。

从中心平面的温度分布可以看出,沿高度方向的最大温差为36 ℃,而传统的不分级燃烧的焦炉的最大温差约为55 ℃。即使大容量焦炉的床层高度较高,由于采用分级燃烧,也可以提高焦炭床层的温度均匀性。燃烧室的速度、温度和浓度分布。烟气、燃气和空气的流向在一个周期内可忽略不计,燃烧室的输运现象是准稳态的。此外,在燃烧过程中,NO的数量随着时间的增加而增加。随着焦化过程的进行,燃烧室和焦化室之间的温差减小,燃烧室的热损失也随之减小,因此,随着燃烧室温度的升高,NO的产生也会增加。

进行优化分级燃烧之后,对7 m高大容量焦化炉分级燃烧的不同情况进行了数值模拟,并与传统的6 m高无分级燃烧焦化炉进行了比较。分析表明,只改变燃气进气口数目,而固定进气口数目为三个。大容量焦化炉在不分级燃烧的情况下,最大温差可达89 ℃,远远高于传统焦化炉,甚至达到焦炭质量通常要求的50 ℃。采用分级燃烧,如两段分级燃烧,温度均匀性可提高到52 ℃的可接受水平。三级燃烧的最大温差降至36 ℃。分级输入降低了局部气体浓度,使火焰前沿温度下降,从而减少了NO的生成。合理的高炉煤气/空气输入质量流量分布对焦炉分级燃烧至关重要,因为它影响焦炭床层温度均匀性和尾气中NO的浓度。在一定程度上,降低底部进口的质量流量而提高上部进口的质量流量有利于提高温度均匀性和降低NO浓度。对于三段分级燃烧,当上下部质量流量比大于2/7时,焦炭床层最终温差小于40 ℃。

3 结语

综上,近年来利用COG剩余资源的替代技术由于可以获得环境效益、能源效益和经济效益而备受关注。氢气分离已经成为利用COG盈余的一种研究最多的替代方案。此外,其中一些技术,如变压吸附和膜分离已经在其他工业过程中使用,因此将它们植入焦化厂不会带来任何特殊困难。然而,从COG盈余中回收H2有一个需要克服的重要缺陷。有了这些技术,其他气体,特别是那些含有碳的气体,如:甲烷、二氧化碳、二氧化碳和轻质碳氢化合物就没有优势了。因此,H2分离需要与其他技术相结合,以便利用COG剩余的所有组成部分。