跨座式单轨车辆滚动振动试验台的设计

2021-06-23黎晨曦刘新龙付至晨

肖 乾 黎晨曦 刘新龙 付至晨

(华东交通大学,江西 南昌330013)

近年来,我国城市汽车保有量年均增速高达15%,城镇道路里程增速仅为2%。“两化”叠加带来了交通拥堵、空气污染等一系列社会问题;而跨座式单轨属于中等运量轨道交通系统,其特点是适应性强、噪声低、转弯半径小、爬坡能力强,能更好适应复杂的地形地貌环境。同时,在城市道路中央或道路两旁的绿化带即可立柱,占地面积小、遮挡少、选线灵活、对现有城市道路的交通干扰很轻微。跨座式单轨建设周期仅为地铁的一半,造价成本仅为地铁的三分之一[1]。跨座式单轨的速度可以达到每小时80 公里,在国内是较受欢迎的一种交通运输方式[2]。然而一款新车在正式下线运营之前需进行各方面的综合性能测试,国内目前并没有现成的专门用于跨座式单轨车辆的滚动振动综合性能测试的试验台。因此,笔者根据国内常用的几款跨座式单轨列车的结构特点和几何尺寸,设计了一种新型的跨座式单轨车辆滚动振动试验台。

1 跨座式单轨滚动振动试验台的总体方案

滚动振动试验台的工作原理是利用与轨头形状一致的轨道轮单元来代替实际的轨道,通过改变轨道轮单元的位置来模拟机车车辆的真实工况,例如轨道不平顺、曲线轨道等情况。机车车辆借助上车梁或其它辅助设施被安放在对应轨道轮单元上方,且通过反力架纵向限位,通过轨道轮的不断转动来模拟无限长的两条钢轨,轨道轮对间一般设置有差速装置,用来控制左右轨道轮同步或者差速转动[3]。而跨座式单轨以其独特的转向架而不同于其它机车车辆,导致跨座式单轨车辆不能在普通的机车车辆滚动振动试验台上进行试验[4]。为了使该试验台适用于跨座式单轨车辆,笔者对其结构进行重新设计。本文设计的跨座式单轨滚动振动试验台保留了机车车辆滚动振动试验台的纵向固定反力架,但因其原来的轨道轮对、激振装置等装置不适用于跨座式单轨车辆的转向架,所以采用重新设计的走行轮对滚机构、导向轮与稳定轮机构等装置进行替换,使得设计的滚动振动试验台能够适用于跨座式单轨车辆。

2 跨座式单轨试验台的机械设计

2.1 试验台机械系统组成

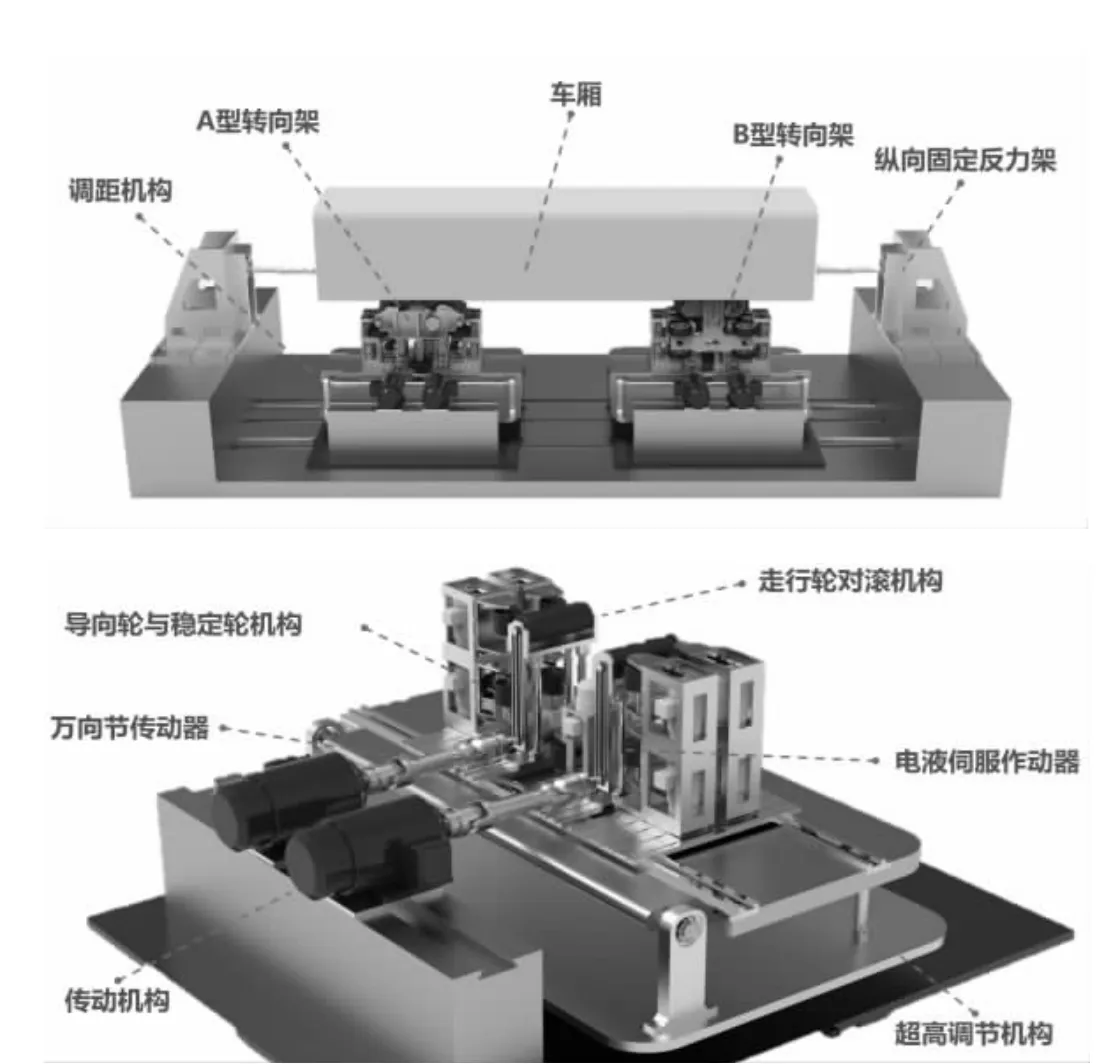

滚动振动试验台的机械系统主要包括四部分:走行轮对滚机构、导向轮与稳定轮机构、试验台基座、A 型转向架B 型转向架等部分组成。如图1 所示。

图1 跨座式单轨车辆滚动振动试验台整体图

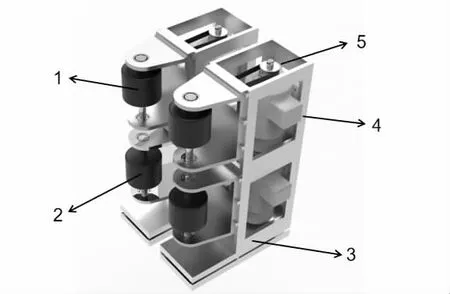

2.2 A 型转向架与B 型转向架

转向架是支承车体并担负车辆沿着轨道走行的支承走行装置,是车辆的最重要组成部件之一。A 型转向架与B 型转向架都属于跨座式单轨车辆转向架,与其它机车车辆的转向架结构不同,主要由减振器、走行轮、牵引电机、稳定轮、导向轮、空气弹簧等零件构成[4-5],如图2 所示。其主要功能是支撑车体并担负车辆沿轨道行走。目前两种转向架共适用于四种不同类型的跨座式单轨车辆,分别为日立单轨、加拿大庞巴迪单轨、瑞士Intanin 单轨、比亚迪云轨[6]。

图2 A 型转向架与B 型转向架

2.3 走行轮对滚机构

走行轮是内部充满氮气的橡胶轮胎,其内胎无钢丝圈支撑,在行驶过程中能起到减震的作用,充气压力为880 kPa[5]。走行轮对滚机构由走行轮对滚轮、传动齿轮、传送带、万向节传动轴、异步变频电机、轴承座、电液伺服作动器等零件组成,如图3 所示,其主要功能是模拟走行轮与轨道梁实际接触,并模拟走行轮在轨道梁上的运行情况[7]。

图3 走行轮对滚机构

走行轮对滚机构工作原理是:异步变频电机驱动输出动力,通过万向节传动器带动同步带轮运动,从而使同步带轮带动单轨列车的走行轮磨轮转动。

本文设计的走行轮对磨轮的直径为503mm,而现在跨座式单轨列车的时速最高可达100km/h。有公式:

式中:n-每秒走行轮转动的圈数。

可得跨座式单轨列车走行轮在时速最高时可达到8.8r/s,走行轮对磨轮的速度最高可达17.6r/s,由传动比为1:1,可以得到异步变频电机的转速为17.6r/s。异步电动机在运行过程中, 由于定子旋转磁场转速和转子转速存在转速差, 这种不同步导致了电机转差率的存在。异步电动机实际输出转速是电机同步转速和转差率共同作用的结果, 由电机机械特性的普遍规律决定[8-9]。通常工程计算中异步电机的调速公式为:

式中:n-电机转速;f-驱动电机运行的频率;p-电机极对数;s-异步电机转差率。在实际工程运用中,由于异步电机的差速率较小,1-s 可近似等于1。变频电机可通过改变输入电压的频率来改变电机的转速,当单轨列车达到最高时速时,电机的频率为0.88 赫兹。

2.4 导向轮与稳定轮机构

导向轮与稳定轮的结构类似,但作用不同,导向轮与稳定轮分别负责跨座式单轨车在行驶过程中的导向和稳定0。导向轮与稳定轮机构由导向轮对滚轮、稳定轮对滚轮、调距基座、伺服变频电机、轴承等零件组成,如图4 所示。导向轮与稳定轮机构工作原理是:伺服变频电机通过同步带轮带动皮带,使皮带带动导向轮对滚轮转动。

图4 对滚轮与稳定轮机构

2.5 试验台基座

试验台基座由纵向固定反力架、超高调节平台、纵移基座、横移基座、转向架旋转平台等零件组成,如图5 所示。其主要功能是适应不同型号车辆试验要求、通过转向架旋转平台的旋转来模拟曲线通过路况、固定车辆、在试验过程中提供支撑。

3 跨座式单轨车辆滚动振动试验台的实验分析

本文设计的跨座式单轨滚动振动试验台能够进行车辆运行试验、车辆运行平稳性试验、车辆整车振动试验、车辆转向通过性能试验,下面根据具体对车辆运行试验、车辆运行平稳性试验、车辆整车振动试验、车辆转向通过性能试验等具体实施方案进一步说明。

3.1 车辆运行试验/车辆运行平稳性试验

车辆运行试验:被试车辆的轮胎置于行走轮上,该行走轮通过转动,用以模拟轨道的各种实际状态,实验中既可以由机车动轮驱动滚轮,实现机车牵引工况,也可以由滚轮驱动车轮,实现制动工况,走行轮对滚副由走行轮对滚轮、传动齿轮、传送带、万向节传动轴、异步变频电机、承座、电液伺服作动器等零件组成,为了模拟走行轮与轨道梁实际接触,对滚轮以钢为基体,水泥包覆层,使用的水泥标号与轨道梁一致。导向轮与稳定轮机构由导向轮对滚轮、稳定轮对滚轮、调距基座、伺服变频电机、轴承等组成。为了模拟走行轮与轨道梁实际接触,对摩轮以钢为基体,水泥包覆层,使用的水泥标号与轨道梁一致;为适应不同车辆试验需求,设计满足前后转向架中心距离可调整机构,该装置由液压杆驱动,可上下移动,调节稳定轮之间的轴距。

3.2 车辆曲线通过性能试验

车辆在圆曲线上行驶时,受横向力或离心力作用会产生滑移,为了抵消车辆在圆曲线路段上行驶时所产生的离心力,保证车辆能安全、稳定、满足设计速度和经济、舒适地圆曲线,在该路段横断面上设置的外侧高于内侧的单向横坡,利用车身的重力的分力减小单轨列车在通过曲线时对轨道外侧的挤压力,这种单向横坡称为超高,如图6 所示。根据我国铁路设计规范的规定,外轨超高度的计算公式如下所示[3]:

式中:L-轮轨接触斑的距离(一般取1500mm);R-轨道的曲率半径;V-单轨列车通过曲线的平均速度。不同单轨车辆通过同一曲线的速度并不一致,而外轨超过内轨的距离是固定的,所以在该曲线轨道上行驶时,常表现为过超高和欠超高。在试验台上模拟超高不足,可通过反超高的方法实现。

假设轨道宽度为D,轨道超高为H,则质量为M 的单轨列车通过曲率半径为R 的曲线时的超高角可由公式(4)计算得到。

单轨列车在通过曲线时,车体提供的向心力为:

而单轨列车通过该曲线需要的向心力为:

所以单轨列车通过曲线时欠缺的向心力为:

进而得到超高不足角:

因此需要模拟的外轨超高不足为:

4 结论

本文研制了一台专门用于单轨车辆的滚动振动试验台,可在该试验台上完成车辆运行试验、车辆运行平稳性试验、车辆整车振动实验、车辆转向通过性能实验。该试验台可同时进行多项性能试验,其优点是试验周期短,试验成本低,测试装置定置安装,检测方便。对几种典型的跨座式单轨车辆的测试要求,该试验台可以通过调节或更换不同的转向架进行实验,可兼容单轨、机车车辆,能够充分利用实验台资源。