山地输电线路微型桩基础施工机具的研究

2021-06-23樊荣

樊荣

(宁夏送变电工程有限公司,宁夏 银川750000)

1 研究背景

山地杆塔基础作为山地输电线路的一个重要组成部分,其造价、工期和劳动消耗量在整个输电线路工程建设中的占比都很大。据有关资料报道,特殊地质条件下杆塔基础的工程造价有时甚至会超过线路工程本体总费用的50%。

输电线路工程山地基础地形、地质条件复杂,交通条件差,常用的基础型式主要有原状土掏挖基础(掏挖桩)、岩石嵌固基础、岩石锚杆基础等型式。岩石锚杆基础,可采用小型机械施工,但单根承载力小,对岩石完整性要求较高,应用受限制,使用量较少。山地原状土掏挖基础、岩石嵌固基础,设计深度一般比较大,直径在800 毫米以上,基坑开挖需要大扭矩力机械装备,其体积和重量大,难以上山。人工机具成孔目前是我国行业主要施工方式,由于市场炸药的限制,人工掏挖基础施工效率低,孔下作业安全风险大。因此,山地机械化施工一直以来是推进输电线路全过程机械化施工的瓶颈。

微型桩是一种新型基础,其桩径小,所需作业面小,挖孔扭矩力小,承载能力高,同等条件下所需混凝土量低,而且开方量低。微型桩基础具有很好的经济效益和社会效益。因此,降低机械扭矩力,机械装备小型化,实现机械上山,推进微型桩基础的应用,是一种选择。

旋挖钻机因其效率高、污染少、功能多的特点,适应上述综合发展的需求,在国内外的现浇混凝土灌注桩施工中得到了广泛应用。因常用旋挖钻机是针对大直径桩基础设计研发的,对于机械无法到达的地段仍采用人工开挖的方法,施工危险性很高。因此,根据全过程机械化施工的未来施工发展方向研发一种适用于微型桩的旋挖钻机是很必要的。

2 液压系统

山地微型桩多功能施工机具的液压传递系统主要有:容积比例调速系统、安全保护系统。给进系统采用负载敏感系统,通过电流控制负载敏感阀的开口度,由于泵设置的节流口压差一定,阀的开口改变就可以让泵的流量自动改变以适应阀的流量要求。同时设置了泵的负载敏感+恒功率+压力切断控制。当达到设置功率时泵自动减小流量越权负载敏感,当压力达到极限时直接最小排量越权恒功率,起到多重保护作用。

2.1 液压系统的基本组成

山地微型桩多功能施工机具液压系统:包括冲洗阀(2),该冲洗阀(2)分别与液压马达回转机构(1)的两个工作油口以及油箱连通;包括闭式泵(5),带有变量缸(8)和补油泵(6),该闭式泵的两个工作油口分别与液压马达回转机构两个工作油口连通;包括控制阀(3),该控制阀的两个工作油口分别与上述变量缸的两个工作油口连通,同时,分别与第一溢流阀(9)、补油泵和闭式泵连通。第一溢流阀的两个工作油口分别与补油泵和闭式泵壳体泄油口连通,作为补油泵压力控制阀;其中第二溢流阀(4)与第一高压溢流阀(13)组成A 口多功能阀,该A 口多功能阀的两个工作油口分别与闭式泵的工作油口和变量缸的工作油口连通,其中第二溢流阀为导阀,第一高压溢流阀为主阀;同时,第三溢流阀(10)与第二高压溢流阀(14)组成B 口多功能阀,该B 口多功能阀的两个工作油口分别与闭式泵的工作油口和变量缸(的工作油口连通,其中第三溢流阀为导阀,第二高压溢流阀为主阀;液压系统包括第一单向阀(11)和第二单向阀(12),该第一单向阀和第二单向阀各自的两个工作油口分别与补油泵和闭式泵的工作油口连通。

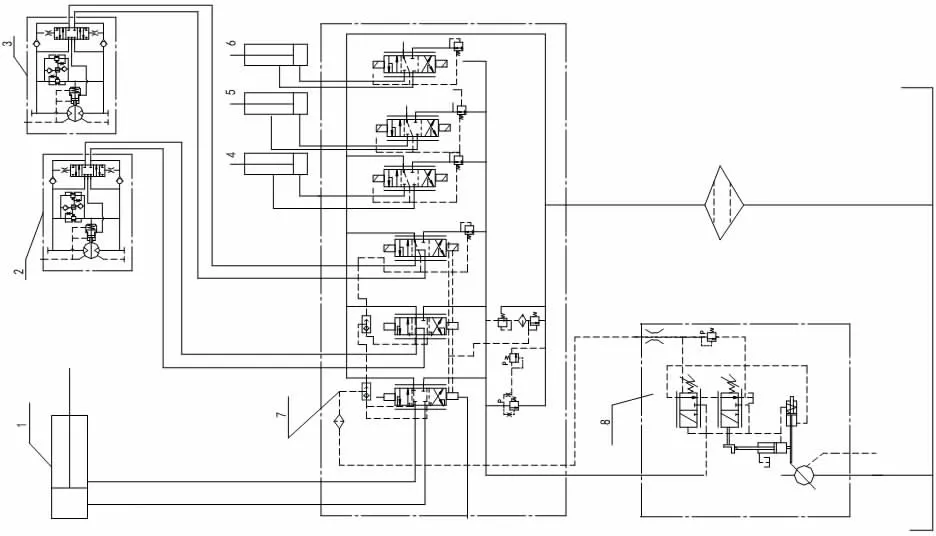

其中闭式泵的测压口接压力表,补油泵通过吸油滤芯(7)与油箱连通,另外液压马达回转机构的泄油口与油箱连通。如图1所示。

图1 液压传递系统图

2.2 液压系统的工作原理

山地微型桩多功能施工机具液压系统,主要采用了容积调速系统和比例控制技术,钻机的速度的改变靠泵输出流量的改变,不是靠溢流分流来控制,做到流量与动作速度相适应,大大提高了传动效率和减少了发热的产生,减少了功率的浪费。山地微型桩多功能施工机具液压系统使用方法和工作原理是(如图1):

2.2.1 闭式基本回路:变量泵的出油口与A 口连接至回转机构液压油管的进油口,回转机构出油口分别与B 口和变量泵的进油口相连接,形成一套闭环回路。

2.2.2 补油系统:在闭式回路中为了抵消容积效率,在回路中并联补油泵6,补油泵与吸油精密过滤器相连接。在闭式回路中的两边各增加一个单向阀(第一单向阀11 和第二单向阀12),第一单向阀进油口与闭式泵的出油口连接,第一单向阀出油口与第一(9)溢流阀进油口连接,第一溢流阀的出油口再与油箱连接。两个单向阀实现低压腔的补油。由于闭式泵有双油口变量输出,流动方向和流量都需要发生变化来实现在运行中的变速和变向,因此安装控制阀3。

2.2.3 控制阀安装:闭式泵变量缸的活塞杆的一端连接至闭式泵,另一端连接至控制阀,其中闭式泵在外力驱动下运转且控制阀动作状态下输出液压油,形成一套双油口变量输出,实现在运行过程中的变速与变向。

2.2.4 高压溢流阀:由于系统有正反方向运转,所以在闭式系统中并联两个高压溢流阀(第一高压溢流阀13 和第二高压溢流阀14),高压溢流阀1 和高压溢流阀2 的安装方向相反。

2.2.5 第二溢流阀(4)和第三溢流阀(10)与节流阀相连接,连接在控制阀的进出油口,保证补油压力的正常维持,保持泄荷系统恢复正常状态。

2.2.6 冲洗阀:冲洗阀进油口与马达B 口连接,出油口与马达A 口连接。对马达所输出的液压油直接回油箱,把一部分热油及杂质通过冲洗阀排到液压油箱,实现降温和排杂的作用。

2.3 液压负载敏感系统的基本组成

山地微型桩多功能施工机具负载敏感系统,包括负载敏感变量液压泵,该负载敏感变量液压泵(8)的进油口与油箱连通,而该负载敏感变量液压泵的压力口与电磁液压比例换向阀(1)的P 口连通,该电磁液压比例换向阀的T 口通过回油滤油器(2)与油箱连通,并且电磁液压比例换向阀的出油口和进油口分别依次与工作油缸的进油口和出油口连通;其中负载敏感变量液压泵与流量控制油缸(7)连通,在该流量控制油缸中设有复位弹簧从而能与负载敏感变量液压泵的压力油平衡;其中还包括压差控制阀(5),该压差控制阀分别与负载敏感变量液压泵和流量控制油缸连通;其中还包括恒功率控制阀(6),该恒功率控制阀分别与负载敏感变量液压泵和流量控制油缸连通;其中还包括节流阀(3),该节流阀分别与前述的电磁液压比例换向阀和压差控制阀连通;其中还包括恒压控制阀(4),该恒压控制阀分别与前述的节流阀和负载敏感变量液压泵连通。

其中工作油缸包括角度油缸、行走油缸、滑塔油缸、起塔油缸和给进液压油缸。另外负载敏感变量液压泵采用开式泵。(如图2 所示)

图2 液压负载敏感系统

2.4 液压负载敏感系统工作原理

负载敏感系统有带有负载敏感功能的泵、负载敏感阀、执行机构组成。给进、履带行走等动作采用负载敏感系统,负载敏感泵上安有流量控制阀,阀的压差为2Mpa,这样泵出口压力和负载压力差值2Mpa 恒定,因此负载敏感阀的进出口压差恒定。在阀口压差一定的情况下,负载敏感阀开口阀的大小与泵流量的关系近似正比,从而实现执行机构的速度调整。负载敏感阀的开口度的控制采用电液比例控制技术,阀上装有比例电磁铁,电气控制为PVEA,通过控制电磁铁电压来控制阀芯不同的位置从而控制阀开口度的大小。

泵的保护控制技术钻机的给进动作,有时需要高速,有时需要高压,两者同时出现则为不正常的钻进方式。高速就需要泵流量大,同时又要保留高压,这样泵的功率就会大大超过实际工况功率。如果不加以控制就会出现柴油机熄火现象和造成施工事故。因此设置了泵的恒功率+负载敏感+压力切(NC+LS+TP)控制功能。负载敏感作为调速功能,恒功率和压力切断作为保护功能。当达到设置功率时泵自动减小流量越权负载敏感,当压力达到极限时直接最小排量越权恒功率和负载敏感,起到多重保护作用。

液压负载敏感系统的使用方法和工作原理是:当液压系统未工作时,在较低的压力下保持处于待机状态,多路阀切断执行器与变量柱塞泵之间的压力信号。当多路阀工作时,先从执行器得到压力需求,并将压力信号通过负载感应油路传递给压差调节阀(即负载敏感阀),它和最高压力调节阀共同控制柱塞泵的变量机构,使泵的输出压力对系统压力做出响应。

负载敏感之所以能够节能,是因为其在各种工况下作了巧妙地设计,使需求与供给达到近似平衡,使系统运行达到最优化。

3 快拆技术

3.1 快拆技术

为了能利用锚索上山控制单件重量,将钻机设计成可拆分式结构,将油缸销轴和滑塔螺栓拆下,拔下快速接头就可利用钻机自行能力将钻机分成两部分-动力部分和钻进部分,重量分别为2.8 吨和2.1 吨。

3.2 快拆原理

固定支撑连接板和机械旋转连接板通过机械锁扣连接在一起。在机械旋转连接板下部和车架处装有一个带有铰接接头的单级双作用液压油缸,打开旋转连板和固定支撑固定连接支撑板之间的锁销。对井架和钻头连接的管路快速分离(液压管路和线路设有快速接头),以旋转连接器为第一支撑点,旋转液压油缸为第二支撑点作为(回拉力)辅助力,井架和钻头沿旋转连接器轴心逆时针转至90 度位置,井架落在支撑平台处,打开机械旋转连接板与井架处锁销,车身后移井架拆卸完毕。

井架的自装,将履带运输车开到支撑平台处,将机械旋转连接板与井架对接,用连接销将井架与旋转连接板锁死。以旋转连接器为第一支撑点,单击双作用液压油缸为第二支撑点作用伸出推力,井架和钻头沿旋转连接器轴心顺时针转至90 度位置,锁住固定支撑连接板和旋转连板之间的锁销。连接快速接头,将处在水平面的井架旋转至垂直状态,以达到旋挖钻机工作要求,旋挖钻机方可工作。

4 动力机构的设计

4.1 动力机构设计

动力机构设计,采用康明斯柴油机为动力;四个液压支腿可独立操作,方便调整平台水平;钻机动力头回转可配备两种动力头:回转动力头(采用低速大扭矩双速马达加一级减速传递方案,单位质量传递扭矩大,转速范围宽),液压冲击回转动力头(YDHV80/60),给进回拉系统采用给进采用油缸直接驱动,性能稳定,安装保养方便;动力采用康明斯柴油机,带涡轮增压,山区气候适应性强。

4.2 动力头设计

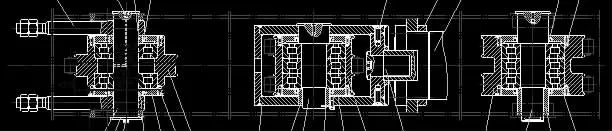

山地微型桩多功能机具动力头在钻孔作业时候,既需要大扭矩钻进,又要快速抛土,需要频繁的改动动力头的旋转速度,选用变量泵加变量马达可满足动力头的这一要求,变量泵的压力和排量以双曲线特性输出,在恒功率控制变量的范围内,压力和流量的乘积理论上为常数,功率保持恒定,动力头的输出功率由液压系统以及变量马达自动调节,可根据不同的土壤地质条件自动改变其扭矩和钻进速度工作时候,在恒定转速下,若变量泵以高压小排量向变量马达供油,变量马达以低速大扭矩输出,完成动力头大扭矩钻进的动作,当变量泵以低压大排量向变量马达供油,变量马达以高速小扭 矩输出,可满足动力头快速抛土的要求,动力头根据实际情况可实现单泵供油和双泵合流供油。为了满足现场的灵活使用,设计动力头如图3 所示。

图3 动力头设计图

4.3 动力钻进计算

根据设计要求为了满足最大钻孔直径400mm,钻孔最大深度10m 要求,通过计算扭力及转速如下:

4.3.1 扭矩计算

M-动力头扭矩;

I-齿轮速比2.28;

P-系统压力21Mpa;

Q-马达排量 490ml/r 2 个;

M=2.28x21x490x2/2/3.14=7470N.m;

设计要求7000 N.m;

快挡时一个马达工作;

M1=M/2=3735。

4.3.2 转速计算

n-动力头转速;

n1-柴油机转速2100rpm;

q1-泵排量 55ml/r;

I-齿轮速比2.28;

q2-马达排量490 x2;

n=2100x55/2.28/490/2=51rpm;

快转时1 个马达工作;

N2=2n=102rpm。

4.4 动力提升

为了满足设计要求,采用油缸链条倍速机构,绘制CAD 图纸如图4。

图4 倍速机构图