脱氧合金化流程的指标预测与成本优化模型

2021-06-23陈惟崴聂荣志

陈惟崴 聂荣志 田 玥

(南开大学,天津300000)

1 概述

炼钢过程中的脱氧合金化是钢铁冶炼中的重要工艺环节。对于不同钢种在熔炼结束时,需加入不同量、不同种类的合金,以使其所含合金元素达标,成品钢在某些物理性能上达到特定要求。随着钢铁工业中高附加值钢种产量不断提高,如何通过历史数据对脱氧合金化环节建立数学模型,在线预测并优化投入合金的种类和数量,在保证钢水质量的同时最大限度地降低合金钢的生产成本,是各大钢铁企业提高竞争力所要解决的重要问题。为此,我们首先计算C、Mn 两种元素的历史收得率,并分析其主要影响因素,进而构建数学模型预测收得率,改进模型及算法,尽可能提高这两种元素收得率的预测准确率。根据预测结果建立数学模型,实现钢水脱氧合金化成本优化计算。

1.1 创新点

基于元素而不是配料分析,降低神经网络复杂度,提高了训练和测试的效率,一定程度上避免了过拟合的干扰。用遗传算法优化,提高了小样本下神经网络的精准度和稳定性。引入粒子群算法进行多目标优化从而降低成本。算法构建的模型模拟了计算机自动配料过程,得到了一组同时实现低廉成本和优良产出目标的配料方案,并且算法具有再开发性,可以利用更大规模、更高维度的数据集提高准确度。

1.2 组织结构

数据预处理得到不同钢号在温度、转炉终点和连铸正样的量各异条件下的有效数据,再结合合金配料所含不同有效元素的量,计算C、Mn 两种元素的历史收得率。然后运用卡方检验、相关性分析、置换检验等统计学手段分析影响收得率的主要因素。在此基础上采用基于径向基函数的神经网络构建合金收得率的预测模型,并用遗传算法进一步改进模型及算法提高预测准确率和稳定性,接着对采用的合金配料成本进行优化计算,得出合适的配料用量方案。对配料进行变换处理推出成品合金的元素占比,引入粒子群算法,通过迭代收敛的方式搜索能够实现低成本、高质量的配料方案。

2 相关性分析

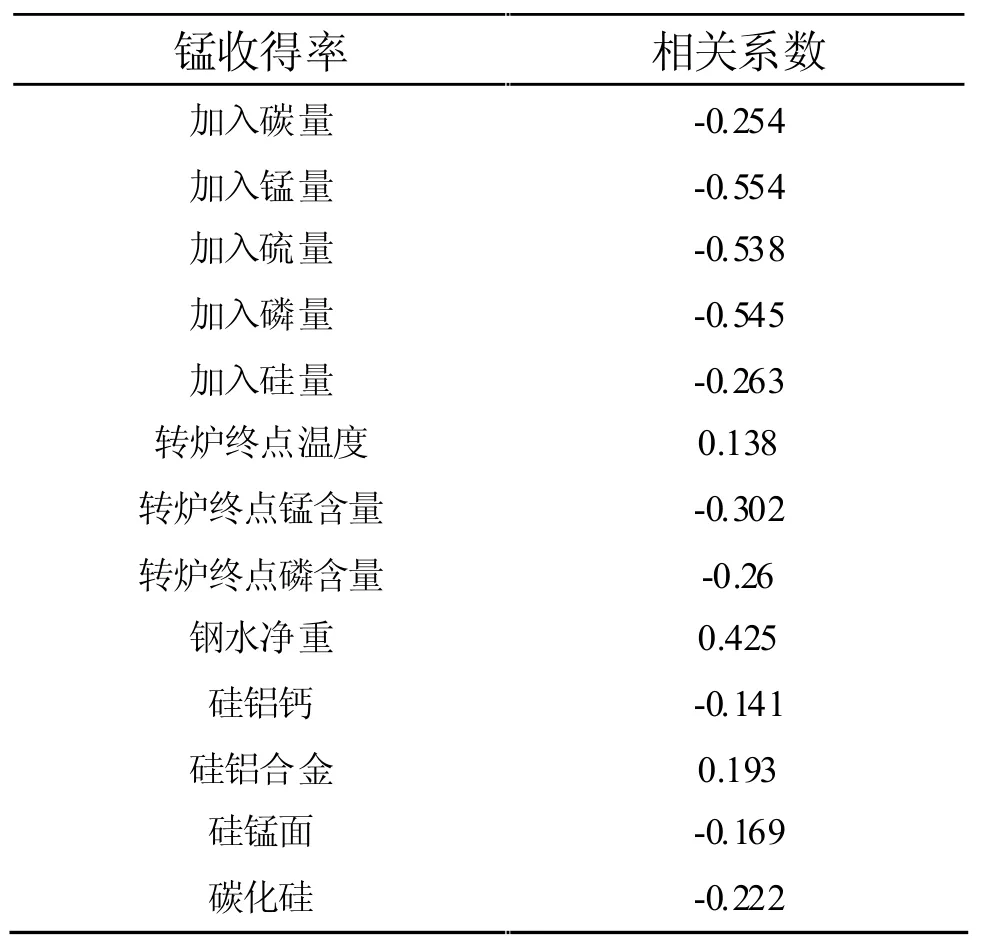

首先数据预处理删除遗漏项,利用SPSS 均值插补[1]得到251 组有效数据。分析整个脱氧合金化工艺流程,合金收得率即脱氧合金化时被钢水吸收的合金元素重量与加入该元素总重量之比,计算公式如下:

经过数据审查筛选、剔除异常值后得到碳、锰收得率有效数据随炉号排列图,见图1,2。

图1 碳的有效历史收得率

图2 锰的有效历史收得率

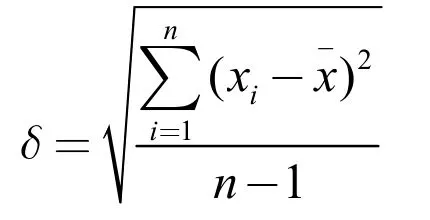

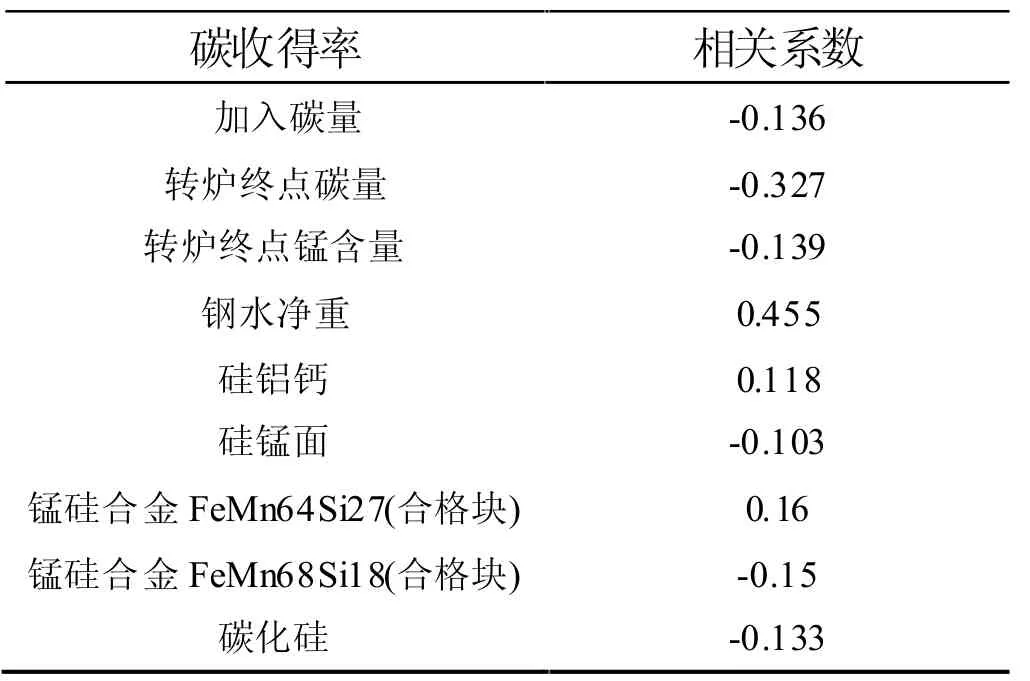

合金收得率受多种因素影响且难以用显示表达式确定。先用经验分析选出可能影响因子,再进行相关性分析,通过相关系数大小进行比较判定。我们选取了转炉终点温度[3];根据配料计算加入C、Mn、S、P、Si 的量;钢水净重[4];硅钙碳脱氧剂[5]、碳化硅、锰硅合金、硅铁FeSi75-B、硅锰面、硅铝合金、硅铝钙分别与碳、锰收得率进行相关性分析,得到相关系数矩阵,见表1,2。

表1 碳收得率与其主要影响因素的相关系数

表2 锰收得率与其主要影响因素的相关系数

综合上述分析的结果,我们认为对合金收得率产生主要影响的因素有钢水净重,转炉终点及加入的目标元素含量,碳、锰的相关含量(作为脱氧剂),脱氧剂含量,与经验分析保持一致。但结果显示温度与合金收得率相关性不强,几乎忽略不计,这可能是由于该生产过程对反应温度要求较高,有效的251 组数据中允许的区间(1543℃~1805℃)范围较窄,所以温度仅作为反应发生的条件,而不随其变动对收得率产生影响上的变化。

3 收得率预测模型的建立与求解

3.1 利用RBF 神经网络预测合金收得率

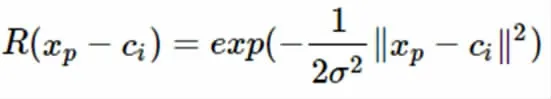

作为一种非线性与非凸的复杂网络系统,人工神经网络具备并行分布的信息处理结构和自适应信息处理能力,可以应对高复杂度的非线性预测任务。[6]我们采用径向基神经网络,作为连续函数的最佳逼近,针对小样本具有更高的精确度。[7]基本思想:用RBF 作为隐单元的“基”构成隐含层空间,将输入矢量直接映射到隐空间,而不需要通过权连接。当RBF 的中心点确定后,映射关系随之确定。而隐含层空间到输出空间的映射是线性的,即网络的输出是隐单元输出的线性加权和,此处的权即为网络可调参数。其中,隐含层的作用是把向量从低维度p 映射到高维度h 变得线性可分,网络的权就可由线性方程组直接解出,大大加快学习速度并避免局部极小问题。[8]

对于输入层的神经元xp与隐层的神经元ci,激活函数可表示为:

网络的输出为:

这里的 σ用最小二乘法的损失函数表示:

综合考虑网络精度与计算时间,选用具有单个隐藏层的3层径向基神经网络,输入端为综合确定的碳、锰收得率的影响因素,加入配料中提供C、Mn、S、P、Si 的质量、钢水净重共6 个输入单元,输出单元为碳、锰收得率。隐层节点数的选择公式:

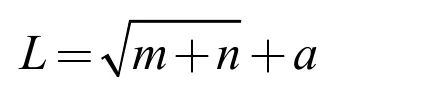

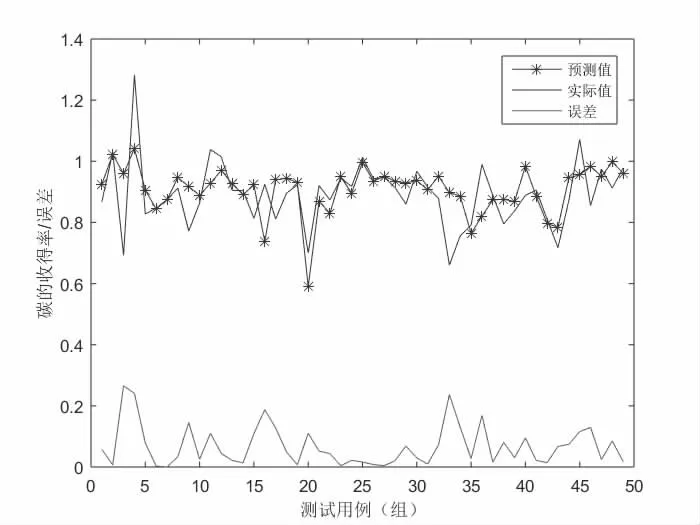

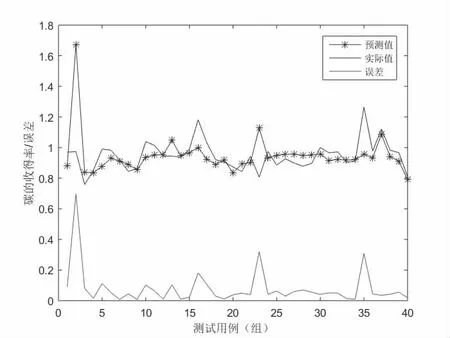

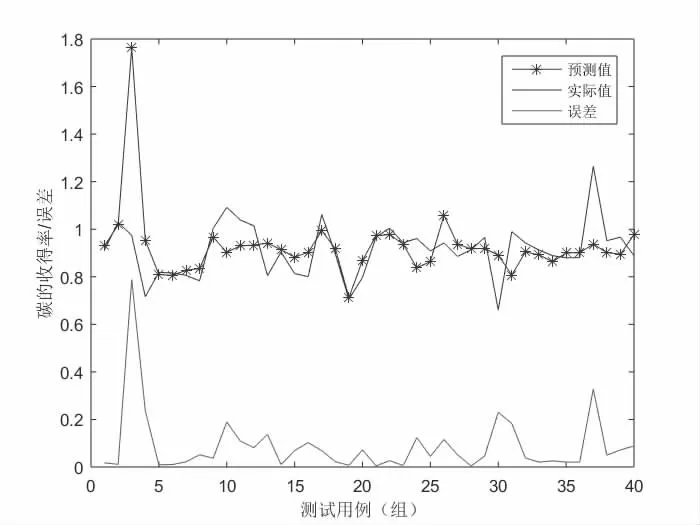

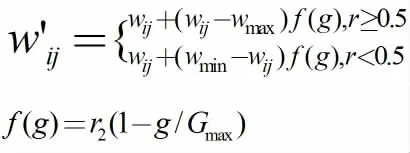

L 为隐层节点数;m 为输入单元数;n 为输出单元数;a 为常数,a∈ [1 ,10]。以碳的收得率预测为例,分别令L=4,5,6,7代入得到预测结果与检验如图3-6。

图3 L=4 时碳收得率的预测结果及误差

经过试验与调节,发现L=4 时预测效果最优误差最小,这可能是因为L 越大,过拟合影响越大。所以我们拟采用隐层节点数L=4 的3 层径向基神经网络,此时输出性能较好。综上,选用6 个参数作为网络输入变量,以碳、锰收得率作为网络输出变量,建立m-L-2 结构的网络模型如图7。

图7 收得率预测模型m-L-2 的网络结构

数据预处理后碳收得率有效数据共249 组,随机选取200组作为训练数据,剩余49 组为检验值。由于神经网络的训练具有随机性,因此每次训练所得平均误差会有一定差值(试验最佳情况下能够达到7%以下),且过拟合现象并不能完全消除,样本的随机性偏差会使得预测结果偶尔局部偏差过大,因此仍需要改进以增强其精确性和鲁棒性。

图4 L=5 时碳收得率的预测结果及误差

图5 L=6 时碳收得率的预测结果及误差

图6 L=7 时碳收得率的预测结果及误差

3.2 基于遗传算法优化神经网络

遗传算法主要是模拟达尔文遗传选择和自然淘汰生物进化过程得到最优值。利用GA 的选择、交叉和变异处理得到最优值,将其赋给网络的初始权值和阈值,经RBF 神经网络进行训练后获得精度最高的预测值,图8。

图8 遗传算法优化神经网络的流程图

具体步骤:

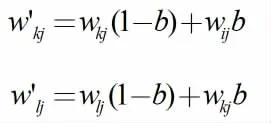

fi为适应度值的倒数,S 为种群规模。(4)用实数交叉法处理数据,第k 个基因wk和第l 个基因wl在第j 位的交叉处理方式:

b∈[0,1]为随机数。选用第i 个个体的第j 个基因的变异处理方法如下:

wmax和wmin分别为wij取值的上下限,r∈[0,1],r2为随机数,g 为迭代次数,Gmax为迭代上限值。重复步骤(2)~(4)直到训练目标达到设置的要求或者最大迭代次数位置,初始权值与阈值选用通过GA 获得的最佳个体。模型经训练后得到的预测结果是碳、锰收得率的最优解。

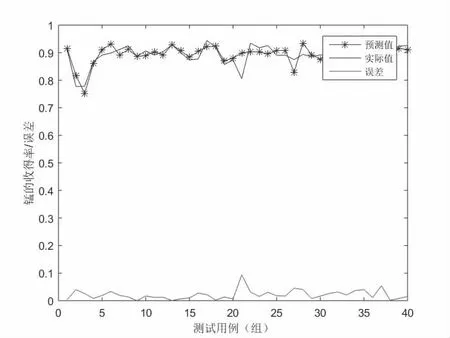

如图9-12,明显看到经GA 优化模型得出的预测值误差变小。初始预测结果中碳收得率平均误差为0.0678,锰收得率平均误差为0.0247,而经过优化平均误差分别变为0.0434 和0.0210,提高了预测精度。

图9 未优化RBF 预测的碳收得率及误差

图10 GA 优化的RBF 预测的碳收得率及误差

4 成本优化模型的建立与求解

4.1 约束目标的确定

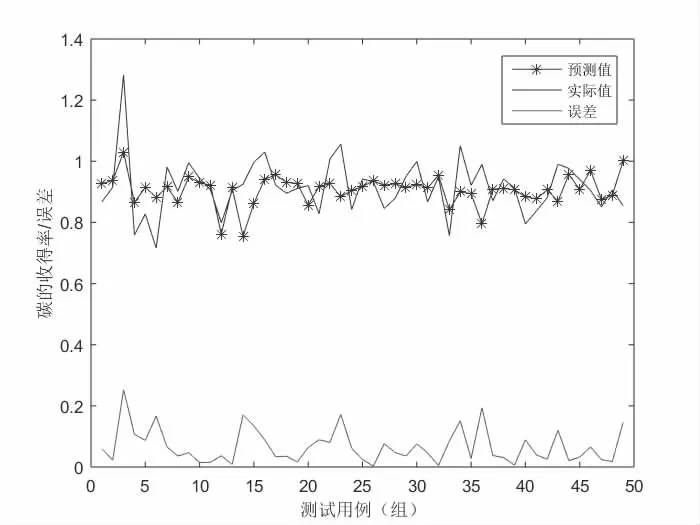

合金配料中磷、硅、硫元素的含量极少,同时我们将连铸正样当中硫、磷、硅元素含量与转炉终点当中硫、磷、硅元素含量作比较,结果如表3 所示。

表3 硫、磷、硅相关含量百分比

经计算,可以得到硫和磷在连铸正样中的绝大部分含量来自于转炉终点,而硅本身的收得率仅有0.1 左右,因此连铸正样中这三种元素通常情况下都符合标准。即我们只需在调整加料配比时保证碳和锰含量符合标准。

4.2 基于PSO 的多目标优化模型构建

图11 未优化RBF 预测的锰收得率及误差

图12 GA 优化的RBF 预测的锰收得率及误差

粒子群算法本质上是通过模拟鸟群觅食行为而发展起来的一种基于群体协作的随机搜索算法。[9]首先设置判定条件,本文因优化目标的绝对值过于悬殊,最小二乘将超过可行域,因此采用帕累托最优判定,即当前状况被判定为最优时,保证不再存在没有一个目标变差的情况下,使得至少一个目标变好的情况。所求解需要保证价格更低,同时得到的元素含量更接近目标值。综合考虑后我们选取了以下三个优化目标:合金的价格、成品碳含量和锰含量。为避免得出局部最优解,设置了宽松最优判定。不严格要求任何目标都不能变差,而是允许有一个目标略微变差来换取另外两个目标的改善。略微变差的幅度保持合理范围即可。通过对数据的处理,钢分为9 类且每一类中各元素的标准含量不相同,因此我们对每一类钢种都将给出加料配比的最优解。优化成本模型表示为:

目标函数f1表示加料成本最小化,f2表示成品碳含量接近目标值,f3表示成品锰含量接近目标值。固定钢的种类、钢水净重,取所有实验中钢水净重的平均值,将约束条件与目标函数应用于该数学模型中,对每种钢其加料配比做出5 次求解。所得最终结果如表4。

表4 各种钢优化后的价格与原价对比

针对粒子群算法可能出现的局部最优解,多次运行逐渐降低优化后配料价格,并创新性地设置了宽松帕累托最优条件,提高模型精度与收敛速度。最终优化价格远远小于原价有力证明了算法的优化性能,9 种钢号的优化价格均不同程度地有10%~50%左右的下降幅度,得到了一组同时实现低廉成本和优良产出目标的配料方案。[10]

5 结论

我们拟定公式计算了C、Mn 两种元素的历史收得率,通过机理分析及相关性分析,确定了影响元素收得率的主要因素包括钢水净重、转炉终点和加入配料中元素的含量、脱氧剂含量等。基于此训练RBF 神经网络,初步实现对任意脱氧合金化过程C、Mn 元素收得率的预测,并采用遗传算法优化,改进后预测的稳定性和精度都得到较明显的提高。为实现低成本、高质量的产品配料方案,使用粒子群算法进行多目标优化,搜索9 种钢号对应的最优配料量,最终为每种钢号确定了一组优化配料方案,大幅降低了价格,为实现成本优化目标提供了一个可行方案。