复合式扭力冲击器在坚硬地层中的应用

2021-06-22盖京明陈冰邓

苏 崭, 王 博, 盖京明, 李 玮*, 赵 欢, 陈冰邓

(1.东北石油大学石油工程学院,黑龙江大庆 163318; 2.吉林油田钻井工艺研究院,吉林松原 138000)

0 引言

我国深部地层油气资源十分丰富,东部地区53亿t的石油资源、中部地区52%的天然气资源以及西部地区73%的石油资源均埋藏在深部,如何节约钻井成本、提高机械钻速已成为当前研究的重点[1-3]。

2000年,加拿大United Diamond公司提出了辅助PDC钻头破岩的扭力冲击器的构想[4];2010年,我国开始引进扭力冲击器并应用于川东北地区元坝海相气田、玉门鸭儿峡油田等研磨性强、可钻性差的地层,但是引进手续复杂,金额较大,难以大范围推广应用[5];2013年,许京国等研制的自激振荡式冲击钻井工具以给PDC钻头施加轴向冲击力的方式提高钻头的破岩效率[6]; 2016年,李玮等研制的扭转冲击提速工具以给PDC钻头施加扭转冲击力的方式抑制其黏滑振动,提高钻速[7]。2018年,李玮等研制的脉冲射流式液动冲击工具实现了液动冲击与脉冲射流相结合破岩[8]。对钻井提速工具的研究主要集中在单一方向施加一种或多种冲击上,在轴向冲击与扭转冲击协同破岩方面的研究还比较少[9]。

根据钻井提速工具已有的研究成果和优化方向,研制了复合式扭力冲击器。复合式扭力冲击器是我国拥有自主知识产权的钻井提速工具,它可以将钻井液的流体能量转换成高频的、周期性的扭转和轴向冲击力,抑制PDC钻头的黏滑效应,使钻头由单一持续的扭转冲击破岩转变为扭转和轴向冲击相结合破岩。分析工具的工作原理,并在吉林油田营城组火成岩中进行应用,验证其效果。

1 工具设计

1.1 工具结构

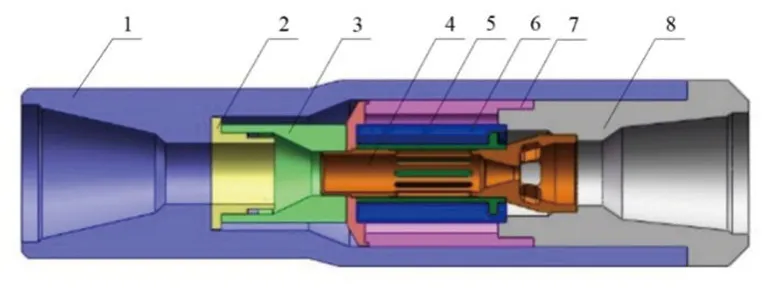

复合式扭力冲击器的内部结构如图1所示。该工具是纯金属机械件,没有电子、橡胶部件,耐用性较强。

1—外壳接头;2—T型内衬管;3—V型内衬管;4—内分流器;5—启动器;6—液动锤;7—液动锤外壳;8—传动短接图1 工具内部结构Figure 1 Tool interior structure

1.2 工作原理

在钻进过程中,PDC钻头要破坏岩石必须克服岩石的剪切应力,当钻柱提供给钻头的扭矩小于岩石的剪切极限时,钻头不会随钻柱转动,处于黏滞状态;当扭矩累计到大于剪切极限时,钻头会发生突然转动,将能量释放出来, 此时钻头处于滑脱状态,然后钻头又不动, 直到扭矩累积到一定程度导致下一次突然转动[10-12]。PDC钻头的黏滞状态和滑脱状态是周期性转变的,统称为黏滑效应。黏滑效应会加速PDC钻头失效,降低机械钻速[13-15]。

复合式扭力冲击器的工作原理为:钻井液流经液动锤外壳的A位置时,会产生一个推力,使液动锤带动启动器一起转动,如图2(a);转动到死点后,液动锤撞击到液动锤外壳停止,产生工作周期内的第一次撞击,此时液动锤外壳和液动锤的流道重合、打开,流进来的钻井液会推动启动器继续旋转,如图2(b);启动器到达死点位置,如图2(c);随后,在B位置产生一个推力,使液动锤带动启动器反方向旋转,如图2(d);到达死点后,液动锤撞击到液动锤外壳停止,产生工作周期内的第二次撞击,流道打开,钻井液流进来,使启动器旋转,如图2(e);最终工具达到图2(f)的状态,即回到图2(a)的状态,完成一个工作周期。如此反复,产生高频低幅的扭转冲击力,直接传递给PDC钻头,能有效抑制黏滑效应,稳定切削岩石。利用钻井液的能量启动并驱动液动锤时,会形成内外高低压腔体,压降的作用使液动锤产生轴向撞击,使钻头由单一持续的扭转冲击破岩转变为扭转和轴向冲击相结合破岩。

图2 工具工作原理Figure 2 Tool working principles

2 工具性能

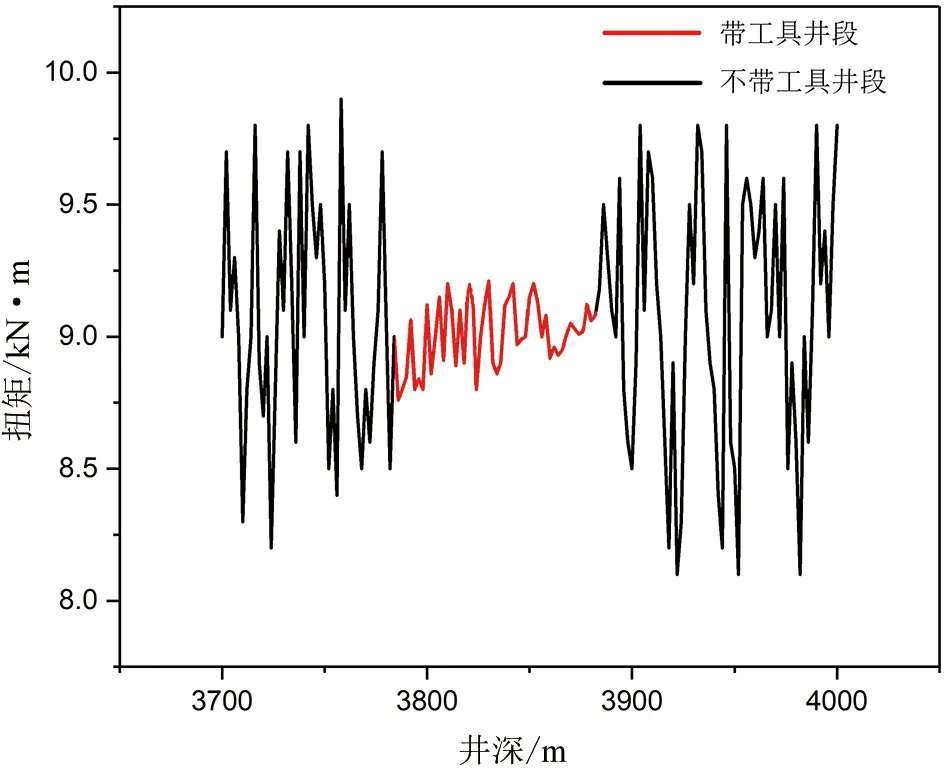

在石油钻井中,地层岩石的可钻性和研磨性是选择钻头的重要依据之一[16-18]。2019年,吉林油田钻井工艺研究院从吉林油田德惠区块营城组取心进行测试。岩石可钻性为6.8~8.7,可钻性差,为中硬到坚硬难钻岩石;岩石研磨性为6~8级,为中等研磨性到极高研磨性岩石。德惠区块地层岩石硬度高,塑性系数低,可钻性差,研磨性强,PDC钻头钻进时,扭矩的变化幅度大,易产生黏滑效应[19-21](图3)。

图3 复合式扭力冲击器对扭矩的影响Figure 3 Impact from compound torsional impacter on torque

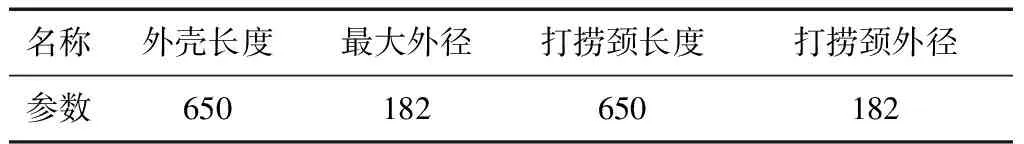

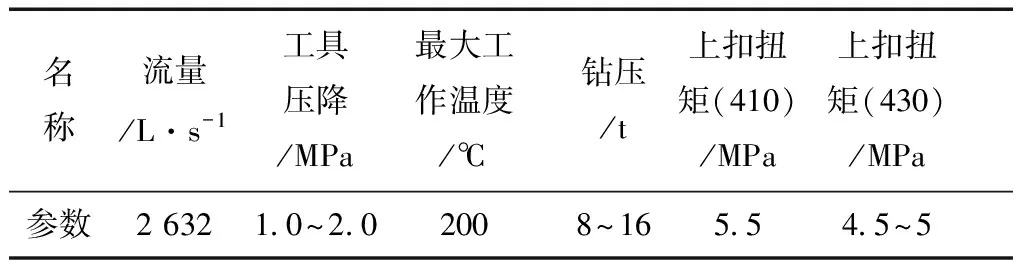

由图3可知,使用复合式扭力冲击器时,扭矩的变化幅度变小,说明工具可以抑制 PDC 钻头的黏滑效应,延长钻头的使用寿命(表1、表2)。

表1 复合式扭力冲击器结构参数

表2 复合式扭力冲击器工作参数

3 现场试验

3.1 J1井

3.1.1 现场试验情况

2019年,吉林油田钻井工艺研究院在吉林油田J1井进行了复合式扭力冲击器的现场试验。钻具组合为:Φ215.9mmPDC钻头+430mm×410mm扭冲接头+ Φ 180mm复合式扭力冲击器+浮阀+变扣接头+扶正器+变扣接头+定位接头+变扣接头+Φ165mm无磁钻铤+Φ165mm钻铤×8根+变扣接头+Φ127mm加重钻杆×18根+Φ127mm钻杆+方保+下旋塞。钻头为GS1655FGA2型钻头,六刀翼,喷嘴为14mm×6mm+16mm×2mm。

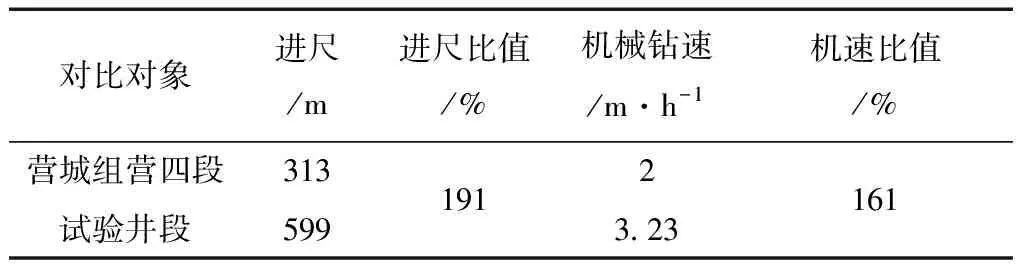

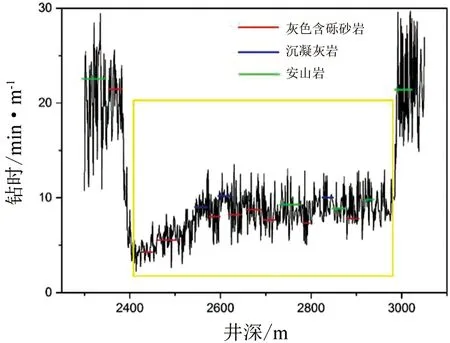

工具工作井段为2 387~2 986m,钻遇地层为营城组营四段,岩性为灰色含砾砂岩、沉凝灰岩、安山岩。工具的钻压为2~15t,转速为65rpm,排量为30L/min,扭矩<24.6kN·m。该井的试验结果为下井总时间212h,纯钻进时间185h,累计总进尺599m,平均机械钻速3.23m/h。

3.1.2 提速效果

由图4可知,下入工具后,钻时明显减小。复合式扭力冲击器在灰色含砾砂岩、沉凝灰岩、安山岩中的钻速有一定差距:在相同钻压下,钻头钻进灰色含砾砂岩的机械钻速要高于钻进安山岩和沉凝灰岩的机械钻速,其主要原因是安山岩和沉凝灰岩的硬度高于灰色含砾砂岩,导致钻进困难。通过比较可知,在该试验井段,钻进安山岩的最优钻压为8~9t,钻进沉凝灰岩的最优钻压为10~11t,钻进灰色含砾砂岩的最优钻压为7~8t。营城组营四段平均情况和试验井段情况的对比如表3所示。

表3 进尺和机械钻速对比

图4 J1井钻时分布Figure 4 Well J1 drilling time distributions

复合式扭力冲击器将进尺提升至599m,较未使用工具时提高91%;机械钻速3.23m/h,较未使用工具时提高61%。运用复合式扭力冲击器钻井时,PDC钻头磨损较轻,如图5所示,工具能有效保护钻头切削齿,延长钻头使用寿命。

图5 未使用工具和使用工具的起钻后钻头情况Figure 5 Bit situations after drill string lifting in casesof without and with tool use

3.2 J2井

3.2.1 现场试验情况

2019年,吉林油田钻井工艺研究院在吉林油田J2井进行了复合式扭力冲击器的现场试验。钻具组合为Φ 215.9mmPDC钻头+ 430mm×410mm扭冲接头+ Φ 180mm复合式扭力冲击器+ 410mm×411mm单流阀+ 410mm×411mm托盘接头+7寸无磁钻铤+ Φ 210mm扶正器+7寸钻铤×9+ Φ 165mm钻铤×15+ 410mm×411mm旁通阀+ Φ 127mm钻杆。钻头为gs616型钻头,六刀翼,喷嘴为12.7mm×3mm+13.5mm×3mm。

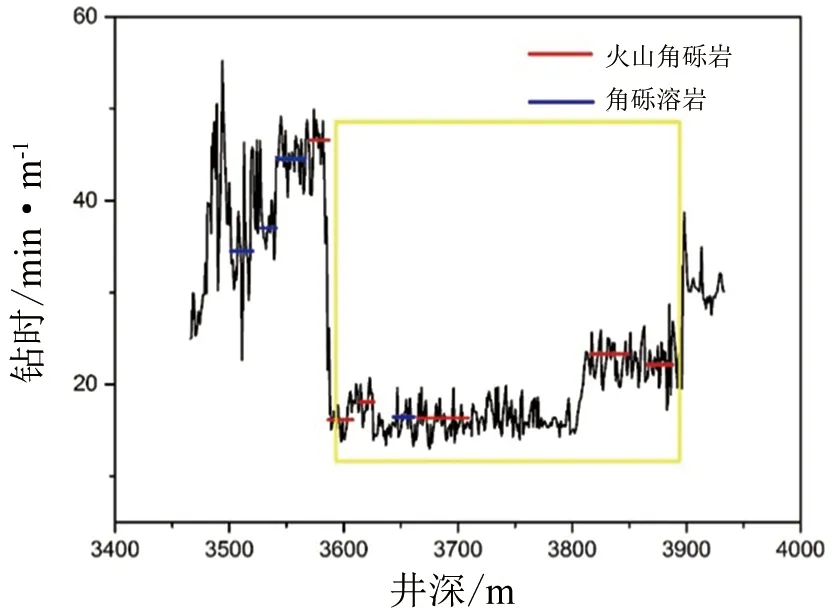

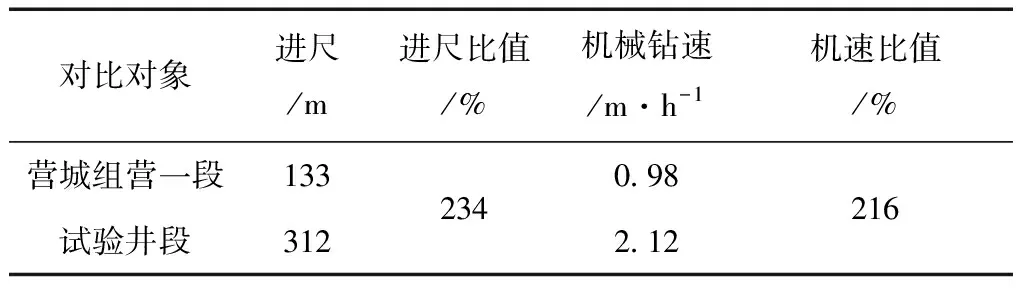

工具工作井段为3 586~3 898m,钻遇地层为营城组营一段,岩性为火山角砾岩和角砾溶岩。工具的钻压为2~15t,转速为50~90r/min,排量为30~32L/min,扭矩<24.6kN·m。该井的试验结果为:下井总时间180h,纯钻进时间147h,累计总进尺312m,平均机械钻速2.12m/h。

3.2.2 提速效果

由图6可以看出在下入工具后,钻时明显减小,后期由于深井岩石硬度增加,钻时又略有上升。通过比较钻时分布曲线和各井段钻进参数可知,钻进火山角砾岩的最优钻压为9~10t,钻进角砾溶岩的最优钻压为10~11t。营城组营一段平均情况和试验井段情况的对比如表4所示。

图6 J2井钻时分布Figure 6 Well J2 drilling time distributions

表4 进尺和机械钻速对比

使用复合式扭力冲击器后,进尺较未使用工具时提高134%;机械钻速较未使用工具时提高116%。工具能够为PDC钻头提供恒定的扭矩,有效保护钻头,延长钻头的使用寿命。

4 结论

1)设计了一种复合式扭力冲击器,该工具独特的流道结构可以将钻井液的流体能量转换成高频的、周期性的扭转和轴向冲击力,抑制PDC钻头的黏滑效应,使钻头由单一持续的扭转冲击破岩转变为扭转和轴向冲击相结合破岩。工具能够有效保护PDC钻头的切削齿,提高机械钻速。

2)在J1井,复合式扭力冲击器井下进尺较未使用工具时提高91%;机械钻速较未使用工具时提高61%。

3)在J2井,复合式扭力冲击器井下进尺较未使用工具时提高134%;机械钻速较未使用工具时提高116%。