基于AMESim的电液制动系统设计与仿真研究*

2021-06-22王青云刘二溦安勇强

王青云,刘二溦,安勇强

(1.天津中德应用技术大学 汽车与轨道交通学院,天津300350;2.燕山大学 机械工程学院, 河北 秦皇岛 066004;3.中国航发北京航科发动机控制系统科技有限公司,北京 102200)

0 引 言

制动系统是大型工程机械车辆最为重要的系统之一,分为行车制动系统、驻车制动系统和辅助制动系统。其功能是保证工程车辆行驶中能按照要求减速停车,保证车辆可靠停止,保障车辆和驾驶人的安全[1]。

全工况流动式架桥机属于特种工程机械,其液压系统是完成基本动作的控制系统与执行系统[2]。在高铁建设中,主要工序是将梁运至桥头,完成架梁任务。整机行走系统由闭式液压系统驱动,双向变量柱塞马达作为扭矩输出元件应用于系统中[3]。正常情况下,马达输出扭矩和负载方向相反;但在下坡时,由于两者方向相同,马达旋转速度加快,可能会导致马达失去控制。

流动式架桥机现有的制动系统为气压制动,多用于整车减速后的减速停车,由于其制动距离较长,仅能作为点刹使用;由于气体具有可压缩性,且容易泄漏,气压制动的可靠性较低。

为防止马达超速,可以通过设置一定的背压来平衡超越负载。回路由于设置了背压而与超越负载相平衡,称为平衡回路;因限制了运动部件的超速运动而被称为限速回路[4,5]。

本文结合流动式架桥机的闭式驱动系统,研究行车制动系统的特性,设计出一种新型的应用于闭式液压驱动系统变负载的平衡回路。

1 新型电液制动原理

1.1 超越负载特性

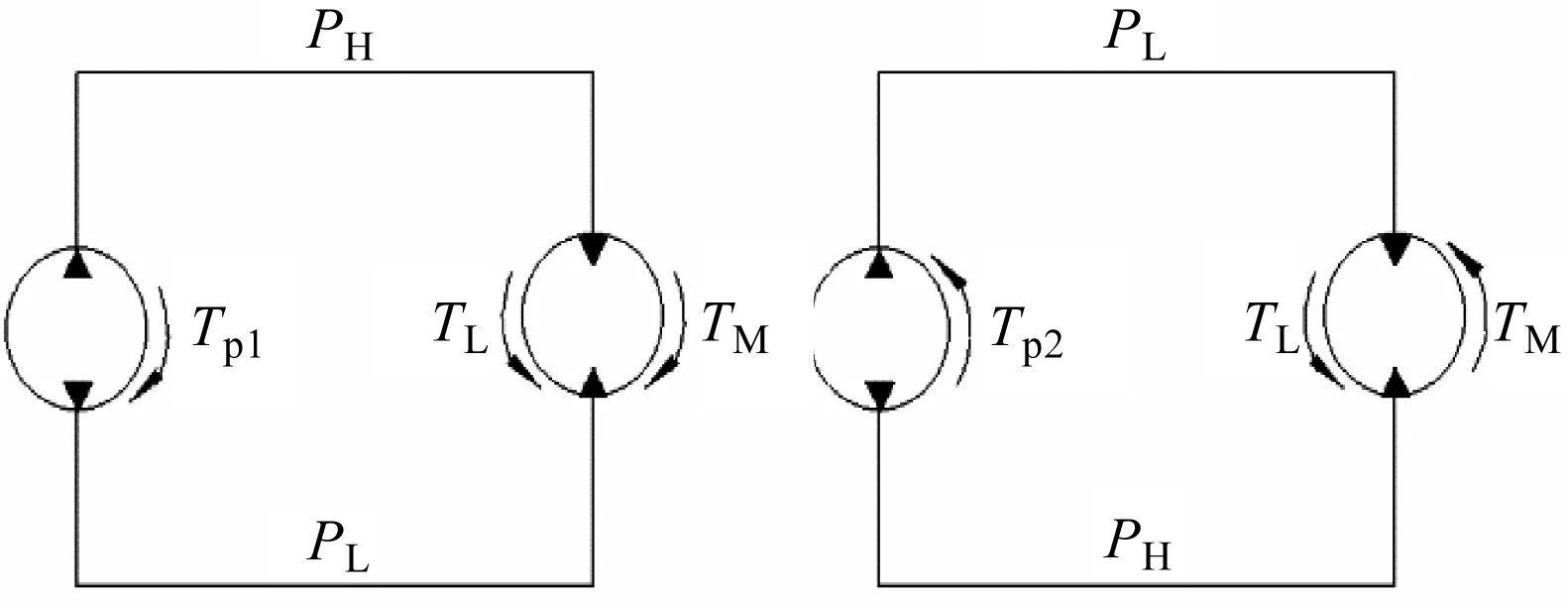

流动式架桥机的闭式行走系统(超越负载)如图1所示。

图1 超越负载示意图

图1中,该闭式行走系统简化为由液压泵、马达和负载组成的回路。

在正常路况时,行驶驱动阻力与运动方向相反,泵吸收发动机功率将机械能转化为压力能,高压油流入马达中带动马达旋转。此时泵输出扭矩为Tp1,马达输出扭矩和负载扭矩关系为:Tm=TL。马达吸收功率,输出扭矩克服负载旋转。

下坡时,由重力产生的扭矩Tp2与马达的旋转方向保持一致,马达旋转速度加快,高压油PH流入泵,低压油PL流入马达。

此时,马达的扭矩为:

(1)

式中:Vm—马达排量,ml/r;Tm—马达输出扭矩,kN·m;ηmh—机械-液压效率。

马达输出扭矩的方向与其所受负载的方向一致,在物体重力的作用下,液压泵和马达的作用相反,马达为泵工况,泵为马达工况,马达向液压泵提供高压油,液压泵的出油口和马达进油口为低压。超越负载作用下,马达加速运动。

1.2 制动系统设计要求

电液制动系统的设计需要满足以下要求:

(1)在下坡路况,整车在重力作用下产生超速现象,应设置限速回路;

(2)背压可调,且整车在前进与后退时均可调节;

(3)下坡时,要求车辆平稳运行,否则横梁会剧烈摇晃;

(4)下坡时,可对车辆施加紧急制动。

1.3 行车制动液压系统原理

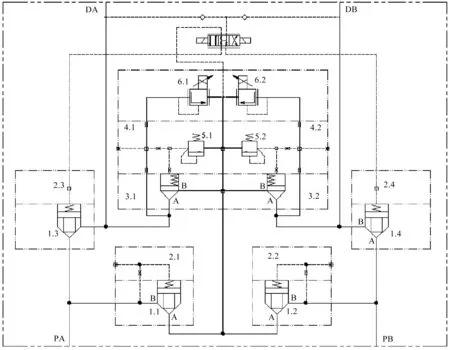

闭式驱动系统的制动原理图如图2所示(流动式架桥机行车制动液压系统为先导式平衡回路[6])。

图2 行车制动平衡回路液压原理图1—插装单向阀;2—单向阀盖板;3—主阀;4—先导盖板;5—安全阀;6—先导比例溢流阀

图2中显示共有4个油口,PA和PB接闭式泵的压力源油口,DA和DB接马达油口。

电比例溢流阀作为行车制动阀,其最大控制电流为1 400 mA,最大开启压力为42 MPa,行车制动系统的背压值是通过改变比例溢流阀的开启压力来设置的[7]。截止阀为二通插装阀。溢流阀作为安全阀来限制平衡回路的最高压力,防止马达回油路中的压力过高而损坏。

图2中,该系统有4种工作状态,分别为:正向行驶、反向行驶、停车状态和紧急制动。笔者分别阐述如下:

(1)正向行驶

PA为闭式泵出油口时,截止阀1.1、插装单向阀1.4和截止阀3.1均关闭,液压油从PA口流出,经插装单向阀1.3和DA口流入马达,马达经DB口、主阀3.2、插装单向阀1.2和PB口流回液压泵,系统回油路的背压由先导比例溢流阀6.2调定,对DB口形成背压,安全阀5.2对系统起保护作用;

(2)反向行驶

PB为闭式泵出油口时,截止阀1.2、插装单向阀1.3和截止阀3.2均关闭,液压油从PB口流出,经插装单向阀1.4和DB口流入马达,马达经DA口、主阀3.1、插装单向阀1.1和PA口流回液压泵,系统回油路的背压由先导比例溢流阀6.1调定,对DA口形成背压,安全阀5.1对系统起保护作用;

(3)停车状态

流动式架桥机停车时,比例溢流阀1.2设定最大开启压力,平衡阀系统锁止;

(4)紧急制动

该状态下,比例溢流阀调整为最大压力,马达排油使背压升高,当压力达到设定值时,先导溢流阀开启,油路接通,主阀芯上端和下端形成压差,使主阀芯开启,主阀芯的压力即为系统的背压值,由于回油阻力的作用,马达转速逐渐降低,与气压制动结合,可以实现较好的制动效果[8,9]。

2 系统建模

2.1 AMESim

AMESim是一个多学科的复杂系统建模与仿真平台。用户可在该平台上根据实际情况建立多学科领域的系统模型,同时进行仿真和问题的分析,还可以在该平台上分析元件或系统的静、动态特性。AMESim给用户提供了丰富的、可以直接使用的元件库。

本文应用AMESim仿真软件中的液压元件设计库、液压库、机械库、信号库等,建立电液比例制动系统仿真模型;并通过信号参数的设定,对系统的动态性能进行仿真分析[10,11]。

2.2 建模

闭式驱动电液制动系统的物理模型可分为液压系统模型和控制系统模型。闭式变量泵、补油泵、液压马达及相关功能元件,直接从AMESim标准元件库中调取;对于先导阀等复杂且不标准的液压元件,可利用HCD库建立。搭建完成液压系统框架后,笔者依据参数表,设置制动系统的主要参数[12]。

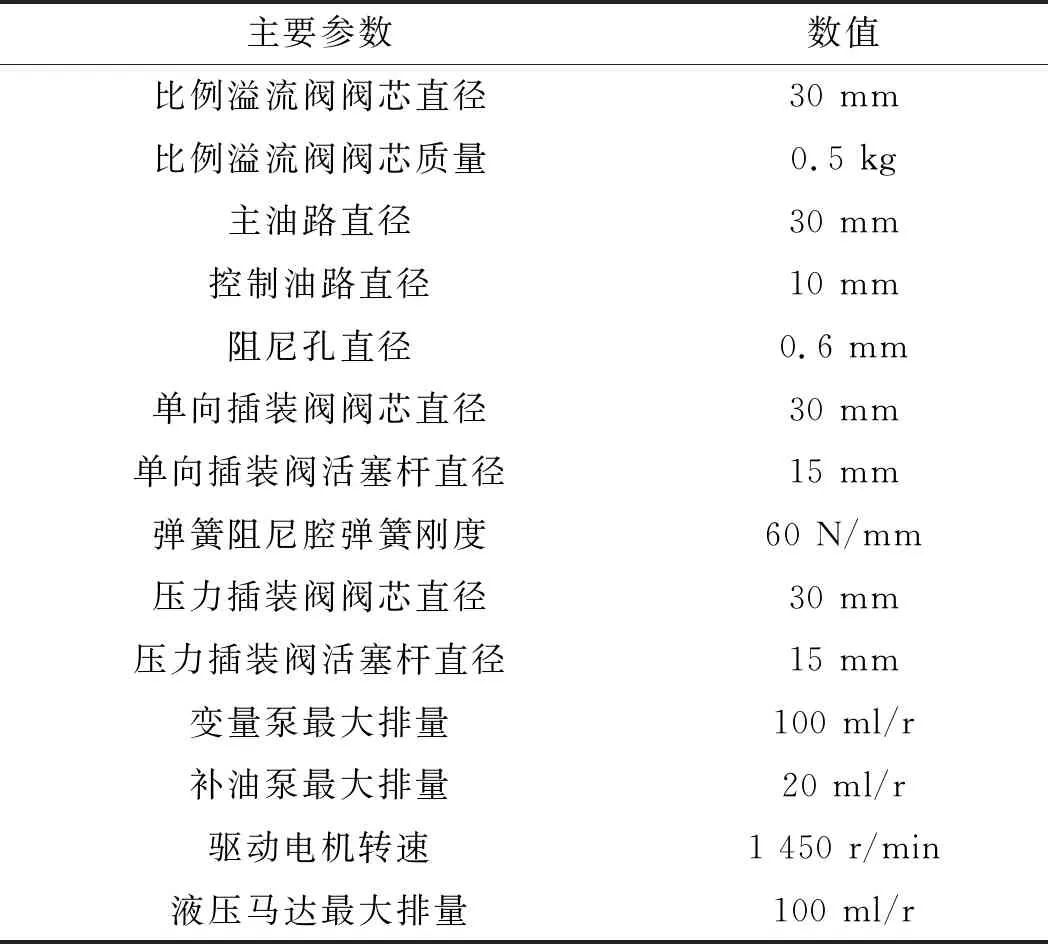

闭式驱动电液制动系统主要元件参数表如表1所示。

表1 闭式驱动电液制动系统主要元件参数表

马达负载采用简化后的等效模式,即架桥机在路面的牵引力转化为轮胎的扭矩,扭矩经轮边减速机等效至马达轴输出端,所建模型引用马达输出轴等效后的扭矩值。

笔者通过在马达输出轴上施加对应工况的等效扭矩,同时在先导阀及换向阀控制端施加相对应的控制信号,模拟不同的工况[13,14]。

在AMESim环境下,电液制动系统的模型如图3所示。

图3 AMESim环境下的系统模型

3 系统仿真

3.1 参数设置

笔者在AMESim中设置参数,通过设置马达负载来模拟车辆行驶路况。其中,正向前进(0~5) s负载设定为350 N·m;下坡为超越负载路况(6 s~15 s),负载设定为-80 N·m,下坡坡度为5°;仿真时间为15 s,仿真步长为0.01 s。

信号给定值:电磁换向阀信号在0~15 s设定为50 null;先导比例溢流阀6.2信号给定最大值;先导比例溢流阀6.1信号给一定值,保证系统有一定的背压;变量泵和变量马达信号给一定值;负载信号在0~5 s为350 null,在6 s~15 s为-80 null。

其中,0~5 s,为正向前进工况下制动系统马达进出口压力;6 s~10 s,为超越负载工况下马达进出口压力;11 s~15 s,为增大先导比例溢流阀开口压力曲线。

3.2 仿真分析

不同工况下马达进出口压力曲线如图4所示。

图4 不同工况下马达进出口压力

不同工况下马达的转速曲线如图5所示。

图5 不同工况下马达转速

由图4和图5可知:

(1)0~5 s为正向前进工况,此时马达进油口压力250 bar,出油口压力25 bar,转速328 r/min,泵和马达处于正常工况,泵输出的高压油流向马达,带动马达旋转,驱动阻力与旋转方向相反;

(2)5 s时,马达转向下坡路况,马达进油口压力突然下降到100 bar后又上升至128 bar,出油口压力升高到100 bar,马达转速由328 r/min上升到500 r/min后又降为328 r/min,此时泵输出的高压油继续流向马达,带动马达旋转,驱动阻力与旋转方向相反;

(3)5 s~10 s下坡时,马达进油口压力逐步降低,出油口压力逐步升高,转速逐渐变大,在10 s时马达出油口压力超过进油口压力,为超越负载工况。当检测到压差为负值时,增大比例溢流阀的压力[15],来平衡马达出油口压力,从而增大驱动系统的背压值,将马达进出口压差维持在一定范围内,稳定马达转速,使马达进行制动;

(4)10 s后,制动继续起作用,马达进口压力为135 bar,出口压力为103 bar,压力差基本保持恒定,马达转速为330 r/min,也保持不变。

4 结束语

本研究根据流动式架桥机的制动要求,设计了一种制动回路,运用AMESim对其制动效果进行了仿真分析。

研究结果表明:

(1)马达转向下坡工况瞬间,进出油口压力差降低了87.6%,转速升高了52.4%,此时马达具有较大的速度冲击;

(2)马达处于超越负载工况,进出油口压力差为负值。制动系统作用后,其压力差保持32 bar不变,转速也维持在330 r/min不变。通过调整行车制动回路的背压值,来平衡马达出油口压力,可稳定马达进出油口压力差和转速;

(3)从系统检测马达压差为负值到制动系统起作用,需要经过0.1 s的响应时间。

在后面的研究过程中,笔者将从减少速度和压力冲击的角度,对阻尼、管道体积进行优化,也可加入PID控制算法,以提高系统的动态特性;同时,气压制动也可加入到制动系统中,使其制动安全性能得到进一步提高[16]。