基于CFD 技术的超低比转速离心泵叶轮的优化设计

2021-06-22赵秋红张金秋

赵秋红, 张金秋

(淄博市工程咨询院, 山东 淄博 255000)

0 引言

进入新世纪以来, 水力机械的研究取得了突破性的进展, 由于水力机械关键的能量转换需要依靠叶轮以及压水室来进行,叶轮属于其中的核心部件,其结构设计是否科学合理在很大程度上影响到整个机组是否能够满足工作要求。 离心泵水力设计的重点在于依靠流动分析和基于流动分析的优化设计来促进其运行效率的提升,唯有全面掌握叶轮内部流动情况,了解过流部件内部压力、速度场的实际分布情况,才可以进一步优化水力设计。

1 CFD 技术概述

将过去在时间域以及空间域中连续的物理量场,选取离散点上的变量值的集合予以取代, 同时按照一定的手段构建涉及这部分离散点上场变量之间关系的代数方程组,随后进行代数方程求解,最终得到场变量。 能够当成是在流动基本方程控制下对流动的具体数值进行模拟。 依托于这种方式的模拟,能够了解到相对复杂的流场中不同位置上相对应的基本物理量,比如说速度、压力以及温度等具体分布状态。这即为CFD 的基本思路。CFD 技术涉及到的控制方程有:质量守恒方程、动量守恒方程、能量守恒方程以及组分质量守恒方程。 借助于对方程进行控制来实现流动状态下的数值模拟[1]。 依靠这样的模拟能够非常直观地了解到流场中的相关细节, 比如说压力分布状况、速度分布状况、温度浓度等物理量的情况,另外还可以了解到这部分物理量的变化细节, 从而获得需要的数据信息。 CFD 技术提供了新的设计理念,也带来了新的设计方式,对理论分析以及实验测量予以丰富。 CFD与过去的设计方法借助于协调补充来构成了相对完善的现代化体系。 三者的关系见图1。

2 数值模拟

2.1 数值计算条件

图1 理论分析、实验测量与CFD之间的关系Fig.1 Relationship between theoretical analysis,experimental measurement and CFD

泵 型 号:100y120×2A; 叶轮形式: 闭式叶轮;流量:38m3/s;进口压力:0.5MPa; 出 口 压 力:2MPa;进口宽度:32mm;出口宽度:12mm;进口直径:100mm; 出口直径:310mm;叶片数:5;工作转速:2950r/min。

2.2 控制方程

(1)连续性方程。 因叶轮中流体流动符合质量守恒,可获取连续方程:

▽(ρυ)=m[2]

其中:ρ—流体密度;υ—流体速度;m—质量流量。

(2)动量方程。

▽(ρυ2)=-▽ρ+▽[μ(▽υ+▽υT)]+ρg+F+▽ρυdr2[3]

其中:μ—动力粘度;T—速度矢量的转置;g—重力加速度;F—体积力;Vdr—漂移速度。

为了确定涡粘性系数μ1,使用标准kε 的湍流模型,所以便有

其中: μ1、 μJ—三个坐标轴的速度;x1、 xJ—三个方向的坐标;Cμ、δx、δε、C1、C2——湍动模型系数。

Cμ=0.09,δK=1.0,δε=1.3,C1=1.44、C2=1.92

2.3 边界条件

(1)进口边界条件。计算范围内进口边界的速度属于均匀的连续边界, 轴向速度可通过质量守恒定律以及无旋假设来予以确定,因为叶轮和流体之间进行相对运动,从而对叶轮进口截面的相对速度情况予以分析。 压力在进口截面假设属于均匀分布情况。

(2)出口边界条件。 如果出口边界位置流动充分,出口区域和回流区距离较远。 出口位置速度能够通过上游网格点速度值进行计算得到。 结合质量守恒条件予以修正,其他物理量选择上游一层网格点的值,能够得出:

其中:φi—出口的边界值;φ1-1—上游相邻点的边界值。

(3)固壁属于绝热环境,叶轮处在转动边界,实际转速2950r/min。 靠近固壁位置选择壁面函数,叶片表面、前后盖板等处于无滑移、绝热壁面环境。

3 仿真计算

3.1 设计变量的选取

一般来说,对叶轮进行优化设计,可以设置内径、外径、进出口角以及叶片数量属于变量,这部分参数会在很大程度上关系到离心泵的运行效率,为降低设计成本,在确保泵体结构不变的基础上对叶轮实施结构优化, 因此进出口角设定为变量,以叶轮型线为变量进行优化[5]。

3.2 优化设计原则

选择合理的叶轮结构的主要原则:①叶轮进出口液体流动以及压力分布属于均匀状态;②离心泵中液体流动为轴对称;③液体垂直与无撞击通过叶片;④液体流动速度与方向,缓慢无较大变化。

3.3 设计方案

方案一: 叶片进口角位置最佳。 仅仅调整叶片进口角,出口角不变,因此出口角可以选取的角度为:10°、12°、14°、16°,18、20°。 针对进口角的调整角度实施仿真模拟,随后对流道中速度与压力具体变化予以对比分析, 能够获取最佳进口角数值。

方案二:叶片出口角位置最佳。仅仅调整叶片出口角位置,进口角保持不便,因此叶轮出口角的位置能够选择的值为38°、40°、42°、44°、46°、48°。 对各个出口角实施仿真模拟,从而获得最佳出口角数值。

3.4 设计结果

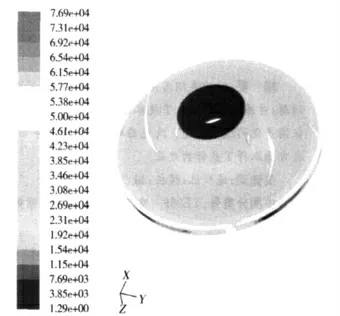

选Gambit 软件对叶轮中流体的几何模型实施构建,对网格以及加入边界条件予以明确后, 直接利用Fluent软件实施仿真模拟。通过计算能够获取到最佳叶轮型线。设置进口角为16°,出口角为46°。按照最优化尺寸能够了解到残差、叶轮压力以及速度分布情况,如图2~图4。

图2 残差曲线Fig.2 Residual curve

图3 叶轮的压力分布云图Fig.3 Pressure distribution cloud of the impeller

图4 叶轮的速度分布云图Fig.4 Velocity distribution cloud of the impeller

通过图4 能够了解到, 绝对速度从进口到出口持续提高,因为叶轮属于后弯型,因此接近工作面的流体速度越快,距离工作面越远的流体速度就更低[6]。 通过图3 能够了解到,接近工作面流体的雷诺数值越大,其处于絮流状态, 但距离工作面的流体雷诺数值越低, 粘性作用更大,因此表现出层流情况。 图3 为压力等值线图,能够了解到从入口位置到出口位置为不断上升趋势。 压力面压力显著超过吸力面, 叶片进口位置能够看到其头部存在显著低压区。 叶轮压力逐渐增加,梯度不存在显著波动。所以叶轮设计较为合理,通过优化之后的离心泵,其实际运行效率从过去的70%增加到83%, 在很大程度上促进了作业效率的提升。

4 结论

借助于Fluent 流体分析软件对泵型线实施优化是一种效果十分突出的措施,能够促进运行效率的提升,降低设计周期时间。借助于模拟叶轮流道内部压力、速度和雷诺数具体分布情况, 根据优化原则获取到最为科学的叶轮结构设计,促进离心泵作业效率提升;仅仅调整叶片进出口角的方式能够获取到最佳叶轮型线。