大型风电机组主轴轴承压紧工艺探讨

2021-06-22席瑞萍

席瑞萍

(太原重工新能源装备有限公司, 山西 太原 030032)

0 引言

受生态环境变化及能源安全等问题的影响, 利用可再生能源风能等推动能源结构转型, 不仅是当今国际共识, 也是世界经济发展的动力之一。 截止至2019 年底,我国已完成风电装机2.1 亿kW, 在全球风电市场的占比为33%, 同时也是全球风电装机量增长最为显著的国家之一。 国内风电市场厂商众多、竞争激烈,受市场竞争压力加大、政府补贴退坡等诸多因素影响,度电成本作为决定报价的关键指标,降低度电成本尤为重要。使得风电机组发展呈现出单机功率大型化、 低风速适应性持续增强、零部件性能持续提升、风电场智能化技术快速发展、电网友好型技术持续发展等趋势。

其中,在低风速适应性持续增强方面,主要表现在为适应面积约占全国风能资源区的68%低风速资源, 各大主流风电设备企业开发了风速最低下探至4.5m/s 的机型。 陆上风机叶轮直径已在短短的十几年间从70 多米增长到了150 多米,海上风机叶轮直径更是长达180 多米,GE 甚至在2020 年度初宣布推出的下一代海上风机叶轮直径达到220m。

风机向大型化发展,给主轴系统带来了一定的困难,传动链主要构件的尺寸进一步加大,以主轴轴承为例,国内某公司10MW 海上永磁直驱风机使用的高可靠性单列圆锥滚子轴承外径已分别达到3.2m 和3.1m。 作为风机关键传动部件, 主轴轴承的装配质量对运行过程中的可靠性起着较大影响。 本文就大型风机主轴轴承装配过程中的压紧工艺环节进行探讨。

1 主轴的传动结构

风电机组主传动的核心部件是主轴轴承, 由于风电机组使用的环境较为恶劣(包括腐蚀、风潮湿和低温),受载情况复杂[1],除了在机组设计阶段及型号选择中应进行充分的分析和论证外, 主轴轴承的装配亦是主轴系统装配中的重要一环。 在主轴轴承的各种失效形式中,因轴承安装工艺或装配使用工具不当导致轴承过早损坏的比例约为16%。

随着风力发电机组功率的不断提高, 以往在主轴支撑结构中使用较多的调心滚子轴承正在逐渐地被圆锥滚子轴承方案所取代。常见的圆锥滚子轴承方案有三种,分别为双列圆锥滚子轴承+圆柱轴承方案,两个单列圆锥滚子轴承配合使用方案以及一个超大双列圆锥滚子轴承方案[2]。这三种方案是风机主轴上常见的圆锥滚子轴承选型方案,它们各有特点,适合于不同的风机。

2 主轴轴承的安装要求

本文以某型风机主轴轴承为例进行分析。 该风机选用的主轴轴承为两个单列圆锥滚子轴承, 采用背对背的布置形式,此结构一般为主轴被2 个圆锥滚子轴承支承,2 个主轴轴承共用1 个轴承座[3],主轴一般为长度较长、直径较小的结构, 齿轮箱与主轴之间的连接多采用胀紧套或螺栓连接。此结构轴承属于可分离型轴承,内圈与滚子、保持架一起组成的组件及外圈分别单独安装。通常情况下,在安装时可以将内圈、保持架、滚动体组件压装在主轴上,之后将外圈单独装进轴承座孔内,装配时需将2个轴承进行调节,预留一定的安装预紧量。 通常情况下,轴承的内圈与主轴处为过盈配合, 将轴承加热至一定温度后,可较容易套放在主轴轴颈上;但在轴承冷却的过程中,轴承内圈会沿宽度方向收缩,此时在轴承与轴套端面间会出现间隙,因此,在轴承冷却过程中需采用合理的装配工艺、适用的轴承压紧工装来控制轴向间隙,确保轴承内圈端面与轴肩紧密贴合,最大间隙不大于0.1mm[4]。

3 压紧工艺介绍

目前风机主轴轴承常用的压紧方法主要有[5]:

3.1 利用锁紧螺母预紧

此方法需要设计一适用扳手卡住锁紧螺母, 利用给定的力冲击扳手,使螺母旋转,同时靠力矩扳手拧紧锁紧螺母产生的轴向力压紧轴承。 在轴承温度冷却至室温的过程中,需多次给扳手施加拧紧力,实现轴承的无间隙贴合, 使用塞尺测量轴承内圈端面与轴肩间隙值不大于0.1mm 即可。 在完成轴承压紧后,拆掉扳手,随后根据装配工艺完成后续工作。

3.2 利用液压装置进行压紧

此方法需要设一转轴在主轴套座内, 同时设计一液压机构环座,安装于主轴套座内,环座的内侧安装活塞环,环座与活塞环间设计液压室,液压室具有缓冲及推移的作用,通过液压室的缓冲及轴承的预紧力施加给支撑转轴, 以此改变主轴整体结构的刚性及阻尼效果,达到预紧效果。

3.3 螺栓压紧

根据此4.XMW 主传动结构设计,在安装轴承前需安装端盖, 主轴上用于固定压紧工装的孔距离轴承内圈安装位置约1000mm。 为确保在轴承热装后,通过预紧提高轴承刚度,保证预紧后的轴承受到工作载荷时,内外圈的径向和轴向变形相对于没有预紧时要小得多, 就需选择适用于现场安装的省时、省力、又节约成本的压紧工装,本文选用螺栓压紧方案。 介绍如下:

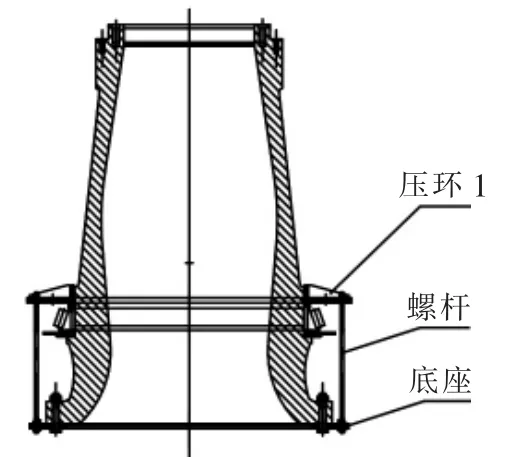

考虑到轴承加热后的及时安装压紧,遵循缩短现场装配工装时间及拆装方便原则,此方案改为:取消支撑,改为在主轴下方垫放一定厚度的底座,用螺杆将压环1 与底座连接(为保证受力均匀,螺杆采用圆周24 个均布),见图1。

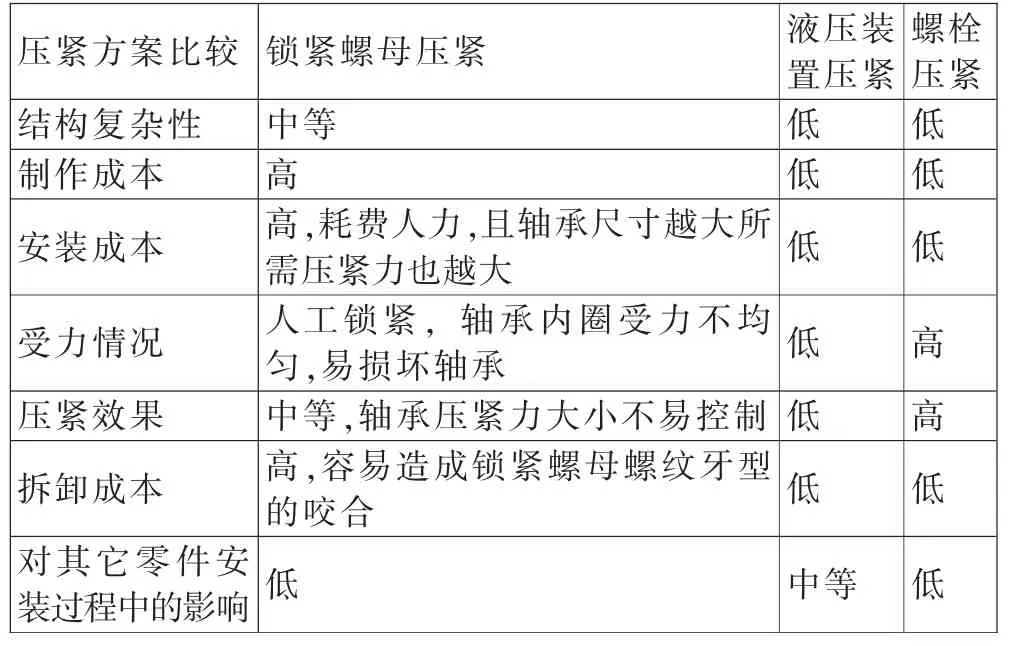

表1 对锁紧螺母压紧方案、 液压压紧方案及螺栓压紧方案就结构复杂性、制作、安装、受力分布、压紧效果等各方面进行了对比。

图1 压紧工装

表1 方案对比

4 结束语

本文介绍了3 种常用轴承压紧的方法, 并就以上3种压紧方案阐述每种方案的优缺点并进行综合分析比较,选用了压环螺杆方式更适用于现场安装装配,可用较少时间取得更好效果, 同时也为该种类型主轴轴承的压紧提供了参考。