自动裹膜装箱系统工艺研究与设计

2021-06-22田惠兰赵宪奎

田惠兰, 赵宪奎, 陈 清

(1.郴州卷烟厂, 湖南 郴州 423026; 2.东方机器制造昆明有限公司, 云南 昆明 650206)

0 引言

随着近20 年的发展,我国烟草行业卷烟成品的装封箱系统工艺流程已逐步形成了卷接包机+条烟输送线+装封箱机+成品箱输送线+高架立库的自动化生产工艺模式。 但出口卷烟成品由于要考虑到海运等长途运输过程中温度和湿度等因素对产品质量的影响, 所以要求对相应的成品条烟先装入塑料袋进行密封后再装入纸箱;造成实际生产过程中卷接包机出来的出口卷烟成品只能采用人工直接装塑料袋+人工装纸箱后再入库的工艺模式。目前出口卷烟成品的装箱工艺存在以下不足:①人员劳动强度大,人工成本高;②质量无法保证,不利用质量追溯;③生产现场混乱,自动化程度低;④成品烟箱无法和高架立库自动对接。 上述传统出口烟装箱系统工艺模式制约了出口卷烟成品的自动化生产。

1 设计思路

如何克服现有技术存在的人员劳动强度大、人工成本高、不利用质量追溯、实现自动化生产,本文提出研究设计一种自动裹膜装箱系统,以及基于该自动裹膜装箱系统进行自动裹膜装箱的工艺。 解决长期以来存在的矛盾和问题,实现多品规出口卷烟成品的柔性化共线生产,出口卷烟产品质量可追溯到包装机组的目的及质量信息化管理。

2 系统工艺设计方案

2.1 工艺流程设计

卷接包机+条烟输送线+堆垛机+烟垛周转箱+烟垛信息扫码机+烟垛周转箱输送机+烟垛信息扫码机+烟垛推送机+烟垛自动裹膜机+烟垛裹膜后的整型机+烟垛裹膜热收缩机+烟垛打码机+烟垛输送机+烟垛扫码机+装封箱机+成品箱输送线+高架立库的自动化生产工艺模式。

2.2 自动裹膜装箱系统设备组成

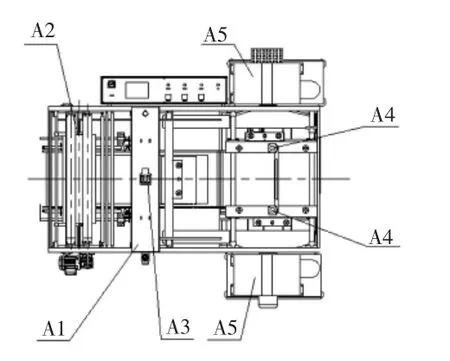

自动裹膜装箱系统设备组成包括下列设备: 如图1所示,其中卷接包机组、条烟输送线、堆垛机、烟垛周转箱、烟垛周转箱输送机、烟垛信息RFID 码读写器、裹膜热收缩机、打码机、烟垛信息扫码机、装封箱机、成品箱输送线和高架立库都是常规设备, 自动裹膜装箱系统就是新设计的一条支线,主要组成设备有:

图1 自动裹膜装箱系统工艺布置示意图

烟垛周转箱输送机1, 用于将装有不同品名条烟的烟垛周转箱输送至对应的烟垛自动裹膜工位; 并将空周转箱送出;烟垛信息RFID 码读写器2,每个烟垛周转箱底部设置有RFID 码(电子信息芯片),设置在烟垛周转箱输送机上的RFID 码信息读写器可读或写烟垛周转箱RFID 码, 用于对烟垛周转箱上的电子标签进行读写,并将扫码信息送给控制器;烟垛推送机3,用于将烟垛周转箱内的烟垛推送至烟垛自动裹膜机中; 烟垛自动裹膜机4,用于对送入的烟垛进行自动裹膜并抽真空;烟垛裹膜后的整型机5,用于将裹膜后的烟垛进行整型;烟垛裹膜热收缩机6, 用于对裹膜、 整型后的烟垛进行热收缩处理;烟垛打码机7,用于接收控制器发来的扫码信息,并对热收缩处理后的烟垛进行电子标签打码, 使该烟垛的电子标签与烟垛周转箱上的电子标签一致, 以证明该烟垛的品名信息; 烟垛输送机8, 用于将送至烟垛装封箱机;烟垛扫码机9,用于读取烟垛上的条码信息;烟垛装封箱机10,用于将烟垛送入纸箱中后,对纸箱进行封箱;成品烟箱输送机11,用于将装有烟垛并完成封箱的烟箱输送至仓库保存。

2.3 工作原理

条烟卷接包机生产出来的条烟经过条烟输送线把条烟送到堆垛机, 堆垛机将条烟按5 条一层堆码5 层后就将这25 条烟推入烟垛周转箱,堆垛机再按5 条一层堆码5 层后再次将25 条烟推入烟垛周转箱,烟垛周转箱里共有50 条烟,每个烟垛周转箱底部设置有RFID 码芯片(电子信息芯片), 此时通过设置在烟垛周转箱输送机上的RFID 码信息读写器将此箱烟的相关信息包括卷接包机台号、生产时间、品牌和规格等等写入烟垛周转箱RFID码芯片; 烟垛周转箱经过烟垛周转箱输送机输送至烟垛自动裹膜机入口的烟垛推送机处, 设置在烟垛周转箱输送机上的RFID 码信息读写器将此箱烟的相关信息读取,信息传送给电控柜的控制器, 经过识别条烟的品牌和规格后选择该进入哪台自动裹膜机, 信息并同时传送给烟垛裹膜热收缩机出口的烟垛打码机进行和条码捆绑,烟垛推送机将烟垛从周转箱里推出并送入自动裹膜机,自动裹膜机经过前后封、抽真空和两侧封,经过整型机将裹膜后的烟垛进行整型, 输送进入热收缩机对烟垛外层的PE 膜进行热收缩处理,烟垛走出热收缩机后打码机进行打码,此条码已捆绑条烟信息,经过烟垛输送机将烟垛送至装封箱机, 装封箱机入口有扫码器进行读取捆绑的条烟信息, 装封箱机根据信息选择对应的品牌纸箱进行装封箱,烟箱经过成品烟箱输送机输送至高架立库存放。

3 机械设计

生产线中的常规设备这里不再做详细介绍, 本文重点介绍自动裹膜机,此裹膜机最大的特点是可以抽真空,自动裹膜机工作原理如图2~4 所示。

图2 自动裹膜机工作原理

图3 自动裹膜机主视图

图4 自动裹膜机俯视图

烟垛自动裹膜机包括机架A1,对称设置在机架A1 上、下位置的上、 下卷辊A2,分别套装在上、 下卷辊A2 上的上、 下PE膜卷,上、下PE 膜卷端部引出后分别绕过对应设置的上、 下支撑张紧辊组A13、A14 后向前延伸,形成顶面、底面包裹烟垛a 的PE 膜带,PE 膜带入口侧、出口侧的机架A1 上间隔设有输入、输出皮带输送机A11、A12,输入、输出两皮带输送机A11、A12 之间的机架A1 上、 下位置分别设有上、下封切热熔刀A3,输出皮带输送机A12 两外侧的机架上对称设有抽真空装置A5、 两内侧的机架A1 上对称设有左、右封切热熔刀A4,以便通过上、下封切热熔刀A3 对延伸出的上、下PE 膜卷端部进行热熔连接后,即可形成顶面、前面、底面包裹烟垛a 的PE 膜带,烟垛a 随着输入皮带输送机A11 的移动被PE 膜带从顶面、前面、底面包裹后, 再次通过上、 下封切热熔刀A3 对后面的PE膜带进行热熔连接的同时, 从具有一定宽度的热熔连接位置中部切断, 既作为包裹前烟垛后面的PE 膜封闭端,又作为包裹后烟垛前面的PE 膜封闭端,其中:

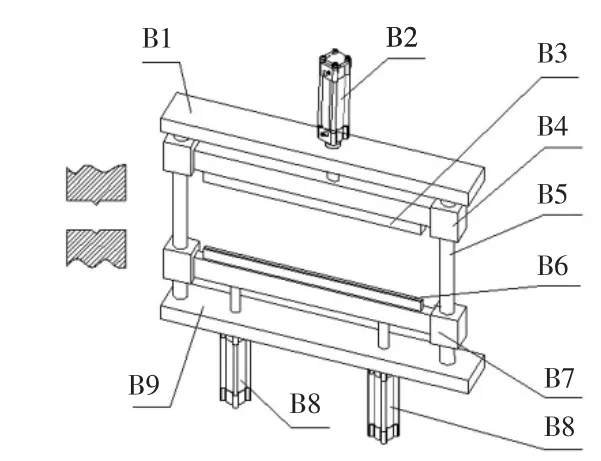

上、下封切热熔刀A3,如图5 所示,包括:固定在机架A1 上的上安装板B1 和下安装板B9,上、下安装板B1、B9两端之间分别设有导向杆B5,两导向杆B5 上端均滑动连接有上滑块B4, 两上滑块B4 通过中间的上连杆相连,上连杆上端与固定在上安装板B1 上的上气缸B2 活塞杆相连、下端连接有上条形热熔刀B3,以便在上气缸B2 带动下使上连杆、 上条形热熔刀B3、 上滑块B4 沿导向杆B5上、下滑动;两导向杆B5 下端均滑动连接有下滑块B7,两下滑块B7 通过中间的下连杆相连,下连杆下端与固定在下安装板B9 上的下气缸B8 活塞杆相连、 上端连接有下条形热熔刀B6,以便在下气缸B8 带动下使下连杆、下条形热熔刀B6、下滑块B7 沿导向杆B5 上、下滑动。

所述上条形热熔刀B3 下端面中部设有凸起,所述下条形热熔刀B6 上端面中部设有凹槽,以便上、下条形热熔刀B3、B6 啮合时,在热熔上、下薄膜的同时切断后端的薄膜。

左、右封切热熔刀A4,如图6 所示,包括:分别固定在机架A1 上的上安装板B16 和下安装板B17,上安装板B16 两端分别设有通孔, 两根导向杆B11 下端分别穿过通孔向下延伸后与滑块B12 相连, 滑块B12 中部上端与固定在上安装板B16 上的气缸B10 活塞杆相连、 下端连接有上条形热熔刀B13, 下安装板B17 上通过两根调节螺杆B15 连接有支撑块B14, 支撑块B14 上端面连接有下条形热熔刀B18, 且上条形热熔刀B13 下端面中部设有凸起、下条形热熔刀B18 上端面中部设有凹槽,以便在气缸B10 带动下,使滑块B12 向下移动后,使上条形热熔刀B13 与下条形热熔刀B18 啮合时, 在热熔薄膜的同时切断外端的薄膜。

图5 上、下封切热熔刀

图6 左、右封切热熔刀

抽真空装置A5, 如图7 所示, 包括鸭嘴形吸风罩B18,以及与鸭嘴形吸风罩B18 相连的抽风机B19,以便烟垛和薄膜随输出皮带输送机前入到抽真空工位时,通过抽风机B19 使鸭嘴形吸风罩B18 入口形成负压, 从而将烟垛、薄膜内的空气抽出,使薄膜紧贴于烟垛上,同时使前、后侧的敞口薄膜闭合而方便通过对应的前、后封切热熔刀A4 进行热封、切断。

图7 抽真空装置

图8 整型装置

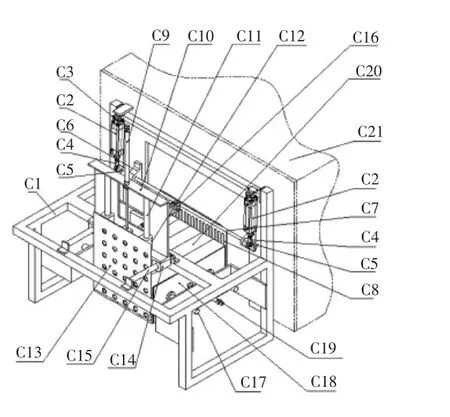

烟垛裹膜后的整型装置4,如图8 所示,包括:固定在机架A1 上的支架C1, 固定在支架C1 后侧的翻转式挡件,以及固定在支架C1 前侧的移动式整形组件,其中:所述翻转式挡件包括通过铰链分别铰接在支架C1顶部两端的翻转气缸C2, 两翻转气缸C2 的关节轴承C4 通过连杆C5分别固定在转轴C7 两端, 转轴C7 两端分别通过轴承C6 固定在支架C1 上, 转轴C7 上固定有翻板C8,以便在翻转气缸C2 带动下,通过关节轴承C4 带动转轴C7、翻板C8作90°翻转,用于挡住或放行烟垛a。

移动式整形组件包括前整形板C13 以及与前整形板C13 相连的移动组件,和左、右侧整形板C18 以及分别与左、 右侧整形板C18 相连的移动件, 其中: 与前整形板C13 相连的移动组件包括间隔固定在前整形板C13 背面的两竖直滑块C12, 两竖直滑块C12 套接在对应的竖直导杆C11 上, 竖直导杆C11 的上端固定在倒L 形支板C10 上端的水平板上、下端固定在连板C20 上,倒L 形支板C10 上端的水平板上固定有升降气缸C9, 升降气缸C9 活塞杆端部连接在前整形板C13 上,倒L 形支板C10的竖直板下端固定在连板C20 上,连板C20 两端分别固定有水平滑块C14, 两水平滑块C14 分别套接在对应的第一水平导杆C15 上, 两第一水平导杆C15 间隔固定在支架C1 上, 前整形板C13 位于两第一水平导杆C15 之间,且倒L 形支板C10 背面与水平气缸C16 活塞杆相连,水平气缸C16 座固定在支架C1 上, 以便通过升降气缸C9 带动前整形板C13、竖直滑块C12 沿竖直导杆C11 上下移动,实现高度整形, 再通过水平气缸C16 带动倒L 形支板C10、连板C20、前整形板C13、水平滑块C14 沿第一水平导杆C15 前、后移动,实现前、后位置整形。

所述分别与左、 右侧整形板C18 相连的移动件均包括固定在支架C1 上的两根第二水平导杆C17,两根第二水平导杆C17 分别与对应的左或右侧整形板C18 上的通孔滑动配接, 左或右侧整形板C18 外侧与水平气缸C19活塞杆相连,水平气缸C19 座固定在支架C1 上,以便在水平气缸C19 带动下使左或右侧整形板C18 沿第二水平导杆C17 移动,实现左、右侧整形。

4 安装与调试

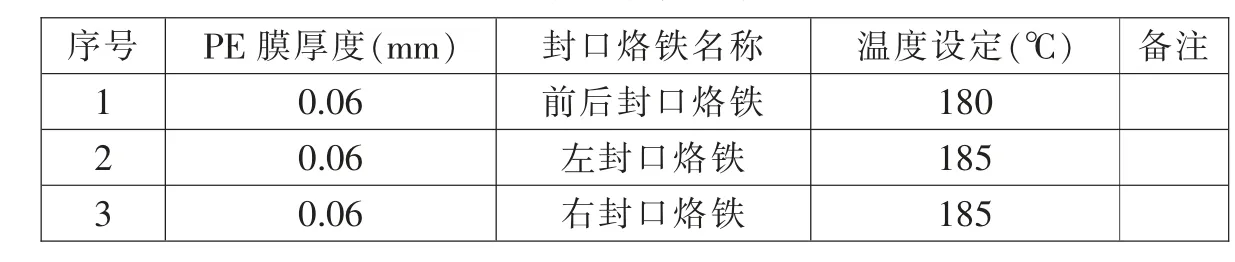

经现场调试, 反复测试不同厚度的PE 膜进行封膜,并调整相应的烙铁温度,达到需要烟垛封膜质量。自动裹膜机主要技术参数见表1、表2。

表1 PE 膜参数

表2 自动裹膜机参数设定

5 结束语

经过实际生产运行, 本文所设计的自动裹膜装箱系统工艺和设备实现了自动化生产多品规出口卷烟成品的柔性化共线生产,出口卷烟产品质量可追溯到包装机组的目的及质量信息化管理;克服了现有技术存在的人员劳动强度大、人工成本高、不利于质量追溯的问题。 自动裹膜装箱系统工艺合理,设备运行稳定,性能达到设计要求。