大学生方程式赛车动力电池包冷却系统设计

2021-06-22董啸波陈波蒯兴宇黄涛尹飞洋

董啸波,陈波,蒯兴宇,黄涛,尹飞洋

( 合肥工业大学,安徽 合肥 230009 )

0 引言

随着新能源汽车技术快速发展,大学生电动方程式大赛(FSEC)逐渐得到推广,该赛事要求车队自主设计动力性及操控性较好的赛车参加比赛。以锂电池为整车提供动力时,当其过充、过放或温度过高时易引发安全事故,电池包热管理系统的研究与有效应用可提高赛车安全性和可靠性。随着赛事发展,整车大量采用轻量化的碳纤维材料,同时越来越多的车队选择高功率电机,这对电池箱散热功能提出更高要求。

1 电池参数化建模及生热机理研究

1.1 锂电池热模型

从研究钴酸锂离子电池生热机理入手,建立纯电动赛车用锂电池包的热模型以及电池生热速率模型和极耳生热速率模型;根据电池改定参数估算影响电池温度场分布的热物性参数,对电池生热机理及单体热特性进行分析。

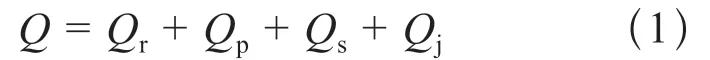

锂离子电池作为电动赛车可靠的动力来源,其生热主要是由于在电池充放电过程中伴随着电化学反应所引起的锂离子嵌入与嵌脱行为,此过程产生的热量称作反应热,在可逆反应中,其热量在充放电工作状态下大小相等;除此之外,还包括极化反应产生的热量,以及电池过充和过放引起的副反应热,甚至在充放电过程中因电池内阻的存在而产生的焦耳热[1],故电池在实际工作过程中产生的热量应为:

式中,Qr为电池可逆反应热、Qp为电池极化反应热、Qs为电池副反应热、Qj为电池焦耳热。

在电池管理系统作用下,电池一般不会出现过充及过放现象,此外,锂电池自放电现象微弱,电池副反应热可忽略不计。

依据业内通常做法[2-4]:假设电池内部包含的各种材料具有以下特性:介质均匀、密度一致;同一材料的比热容不随温度而变化;同一材料在同一方向的导热率相同;电池在充放电过程中内部的热量均匀产生作为体内热源加载至单体内部;电池单体内部电解液流动性欠佳,且辐射换热影响较小,暂不考虑电池内部的对流和辐射换热。

基于以上假设,采用K. Onda[5]等提出的三维电池热模型,且由非稳态导热微分方程对方形电池内部温度场建立直角坐标系模型:

式中,ρ为电芯等效密度、Cp为电池等效比热容、T为电池的温度、λx为电池x方向上的等效导热系数、λy为电池y方向上的等效导热系数、λz为电池z方向上的等效导热系数、q为单位体积生热速率。

1.2 热物性参数计算

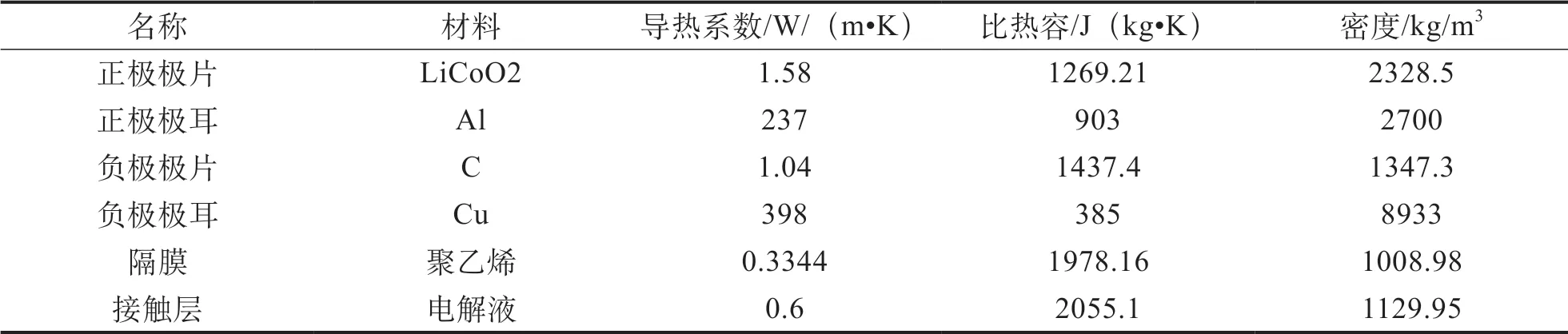

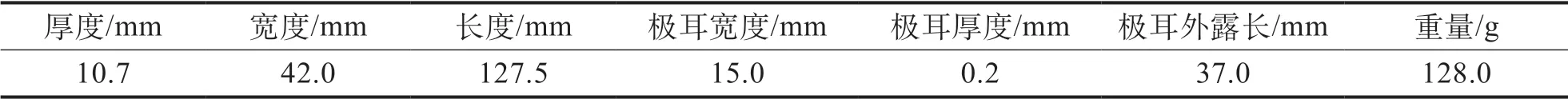

本文采用的格瑞普某款电芯热物性参数及规格见表1和表2。

表1 电芯热特性参数

表2 电芯规格

1.2.1 等效密度

电芯等效密度为电芯质量与体积之比:

式中,M为电芯质量、V为电芯体积,可得ρ=2239.15kg/m3。

1.2.2 等效比热容

研究采用简化模型,对于极耳胶等部分,因其质量较小,故予以忽略。依据电芯制造商提供的内部参数可以确定各部分的质量和比热容:

式中,Ci为电芯各部分比热容、mi为电芯各部分质量;可得CP为2039.36J/(kg·K)。

1.2.3 等效导热系数

电芯在各个方向上的导热有所不同,直接测量存在较大难度。电芯内部电解液的流动导致电芯内部传热过程复杂,基于电解液流动性差,热对流相对较弱,故将电芯内部等效为固体区域。本文利用并联和串联热阻原理[6],对电芯3个正交方向上的等效导热系数进行估算,估算前将层叠式钴酸锂电池内部简化,其中z方向为电芯厚度方向,垂直于电池正负极耳,应用串联热阻原理估算等效导热系数,x、y方向则应用并联热阻原理估算其方向上的等效导热系数,故有:

λp为电芯正极极片导热系数、λn为电芯负极极片导热系数、λs为电芯隔膜导热系数导热系数、Lx为电芯单体x方向长度、Ly为电芯单体y方向长度、Lz为电芯单体z方向长度。可得:λx为2.95W/(m·K),λy为2.95W/(m·K),λz为0.33W/(m·K)。

1.3 电芯和极耳生热速率计算

美国的Bernardi[7]考虑锂电池内阻和熵增反应,提出了一种经典的生热速率模型如下:

1.3.1 电芯生热速率

电芯内部由正负极、隔膜、电解液层叠而成,对电芯的生热量,采用简化Bernardi生热模型计算:

kt为生热量修正系数,放电状态下取1.35,充电状态下取1.06。可得q为6.92×105W/m3

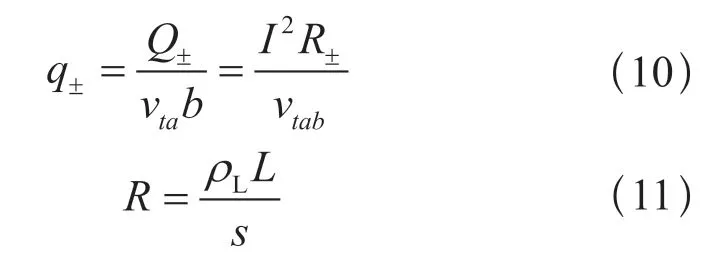

1.3.2 极耳生热速率

考虑到电芯正负极耳存在大电流汇流,加上自身内阻存在,其生热不可忽略,本文以欧姆内阻生热模型计算极耳的生热速率:

式中,q±、Q±、vtab、R、ρL、s、L分别为正极和负极耳产热率、正极和负极耳产热量、极耳体积、极耳电阻、电阻率,铝为2.83× 10-8Ω·m,铜为1.75×10-8Ω·m、极耳横截面积、极耳长度;可得q+为1.54×107W/m3,q-为9.53×106W/m3。

2 锂电池单体热特性分析及生热机理研究

针对比赛工况,对电池的大电流短时放电以及长时间恒流循环放电工况进行仿真分析,利用ANSYS对单体电池的热特性进行研究。

2.1 单体电芯典型工况下热特性分析

计算流体力学(Computational Fluid Dynamics,简称CFD)技术已广泛应用于解决流体力学的一些问题,模拟工程中复杂模型,与CAD结合进行结构优化设计。由于流动的复杂性,有些问题较难解决,利用CFD可求出其近似解,而无法得到解析解,使得计算结果存在一定误差,且要进行准确的流场分析,通过试验或理论分析对一些参数进行求解,数值模拟需要配置较高的计算机作为支持,从而减少运算时间。

在Workbench内建立简化后的单体电芯模型,并作假设:电池内部各种材料具有各向同性,同一种材料的比热容不随温度变化且沿同一个方向的导热系数相等;电池在放电时忽略单体内部对流和辐射的影响;电芯单体内部产热均匀。通过对电芯已知的各个参数计算求得电芯芯体发热速率,芯体在各个方向的导热系数以及极耳的产热速率。

在最大功率80kW限制下,使用Criuse仿真获得比赛工况,导出电流与时间变化曲线数据,在EXCEL中通过微积分方法得出直线加速、高速避障和耐久工况放电倍率约为10C、4.5C。

分别设计电芯在10C放电倍率下放电5s以模拟赛车75m直线加速工况;电芯以10C放电倍率放电30s模拟高速避障行驶工况;电芯以4.5C放电倍率放电300s模拟赛车耐久工况,见图1~图3。

通过对三种工况进行仿真获得电芯温度分布云图,以优化动力电池包液冷系统设计。

图1 直线加速工况

图2 单圈循环工况

图3 循环工况下电流变化

2.1.1 直线加速工况模拟

以10C放电倍率放电5s模拟直线加速工况所得单体电芯温升曲线、温度分布云图见图4。

图4 直线加速工况下单体电芯温升曲线、温度分布云图

仿真结果显示,单体电芯温度最高为45℃,其温度明显高于芯体,最高温度位于负极耳上,这是由于短时间放电正极的产热速率最大。

2.1.2 高速避障工况模拟

以10C放电倍率放电30s模拟高速避障工况所得单体电芯温升曲线及温度分布云图见图5。

图5 高速避障工况下单体电芯温升曲线及温度分布云图

仿真结果显示,单体电芯温度最高为65℃,其最高温度位于负极耳与芯体连接处,电芯在短时间大电流放电时负极的产热速率最大,温升最快,此时由极耳向芯体传递热量,随着放电时长增加,芯体温度随之上升,致使极耳与芯体连接处温度最高。

2.1.3 循环工况模拟

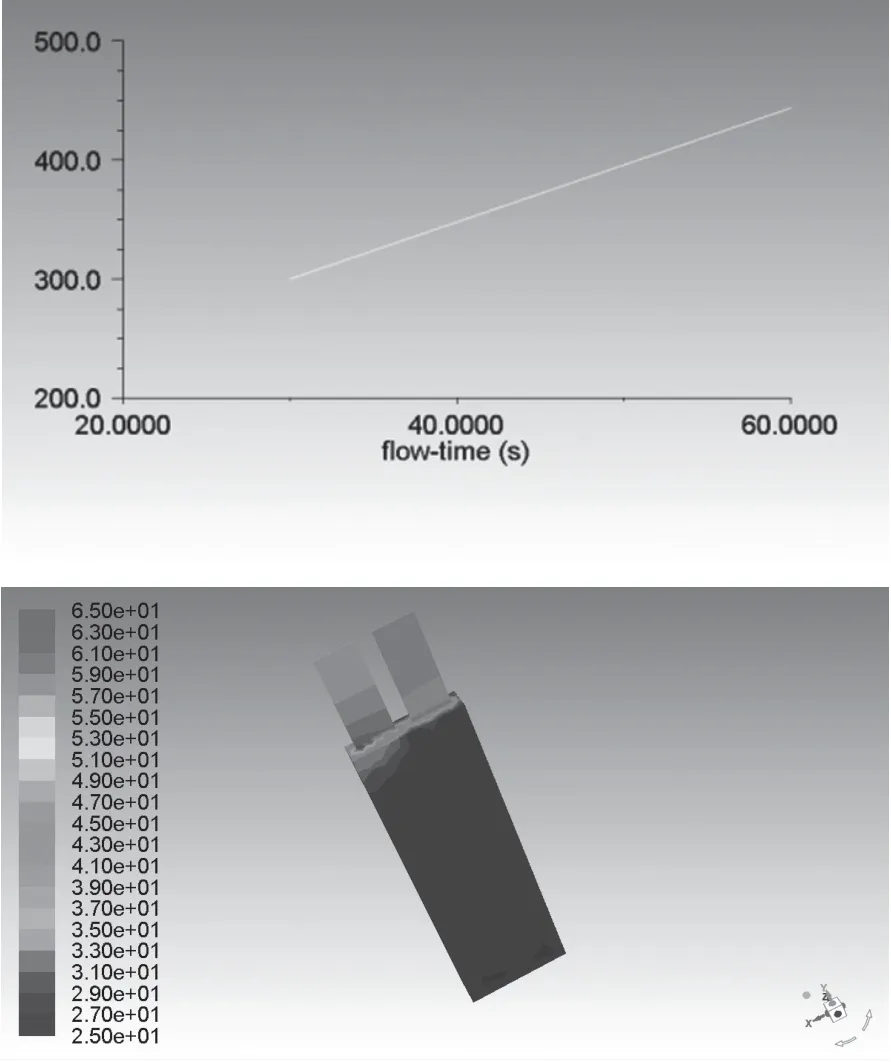

以4.5C放电倍率放电300s模拟循环工况所得单体电芯温升曲线及温度分布云图见图6。

仿真结果显示,在此工况下单体电芯的最高温度出现在极耳与芯体连接处周围,温度最高为80℃。放电初期,负极极耳的产热速率最大导致热量从极耳向芯体传递,由于此工况下放电时间较长,在放电后期芯体温度超过极耳温度,此时热量由芯体向极耳传递最终汇聚于连接处附近。

图6 循环耐久工况下单体电芯温升曲线及温度分布云图

3 电池包及热管理系统机械结构

3.1 机械结构

3.1.1 电芯匹配及成组设计

通过Cruise进行动力学仿真,全程22km,最大车速124km/h,平均车速60km/h,最低车速20km/h。结果显示电量消耗6.3kWh。钴酸锂电芯功率高、能量密度大,适合比赛用。为防止电芯过放,同时满足600V最大电压限制,匹配142串钴酸锂电芯。考虑到整车质心越低越利于提升弯道稳定性,选用7Ah小电芯,采取2并成组。

最终确定,电池箱体最大电量8.35kWh,最大电压596.4V。

模组结构为底座、顶座、侧板、液冷管道、电芯和铜排。其中,底座和顶座采取3D打印方式,材料为尼龙,侧板为2mm SMC板,通过DP460与底座和顶座粘接,整个模组盒具有良好的绝缘性能。电芯采用铜排与极耳超声波焊接,其特点是焊接速度快,焊接强度高、密封性好,取代传统的焊接/铆接工艺,成本低廉,清洁无污染且不损伤电芯,见图7和图8。

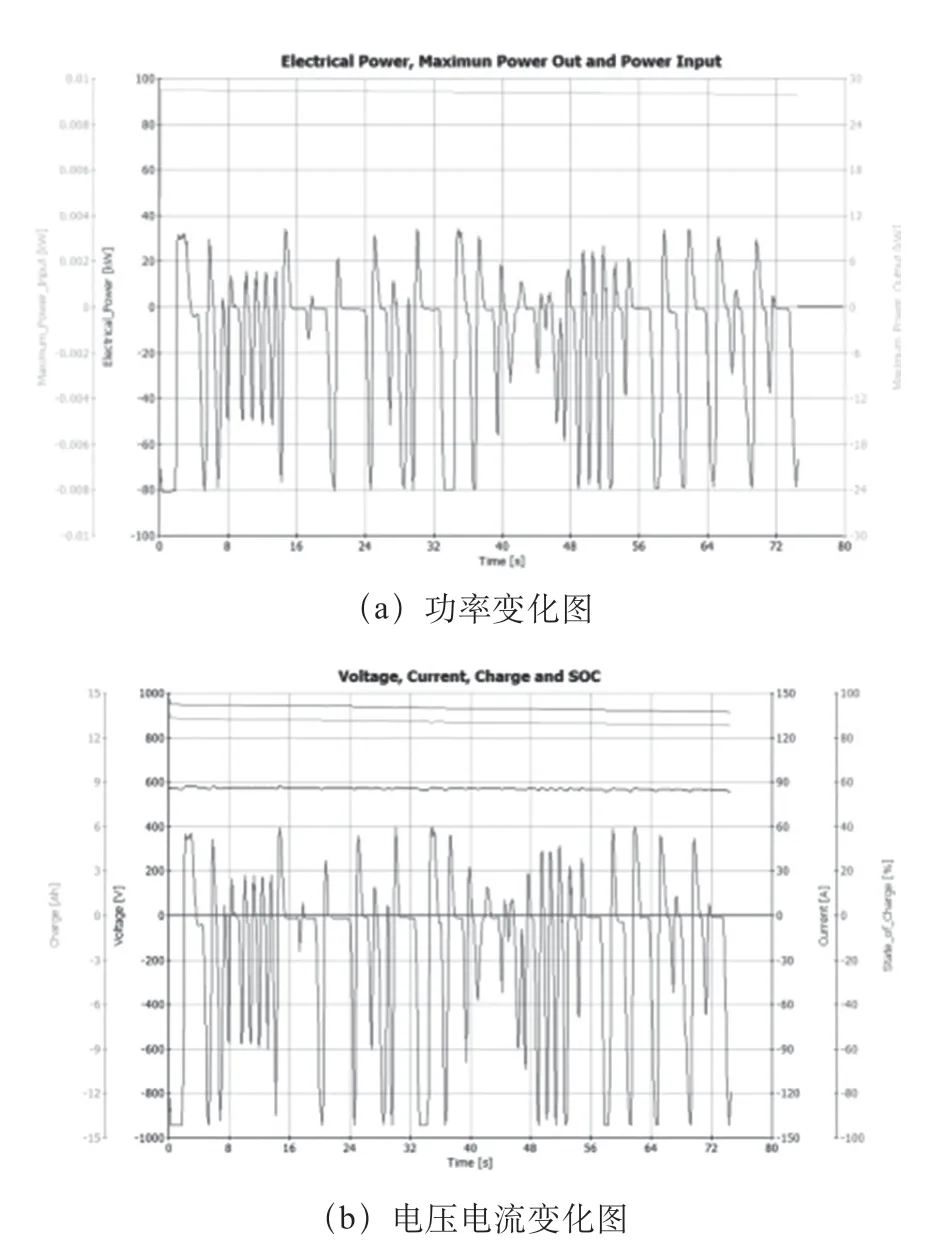

图7 循环工况下电池箱参数变化和模组

图8 单个模组(28块)

3.1.2 冷却系统选择

由于钴酸锂电芯热特性较差,温度较高时,性能衰退,需要设计散热性良好的冷却系统。设计目标:液冷系统重量低于8kg;比赛中电芯最大温度低于30℃;电芯表面最大温差低于5℃。

动力电池箱主动冷却为风冷、液冷和直冷三种模式。风冷模式通过强制冷风流经电芯表面换热,成本较低,但受外界温度影响较大;直冷模式利用制冷剂蒸发潜热原理,换热效率高,但需建立空调系统。结合电动方程式赛车兼顾性能和安全的设计理念,采取液冷模式为宜,通过液冷管和换热工质进行换热,具有良好的散热效果和可靠性。

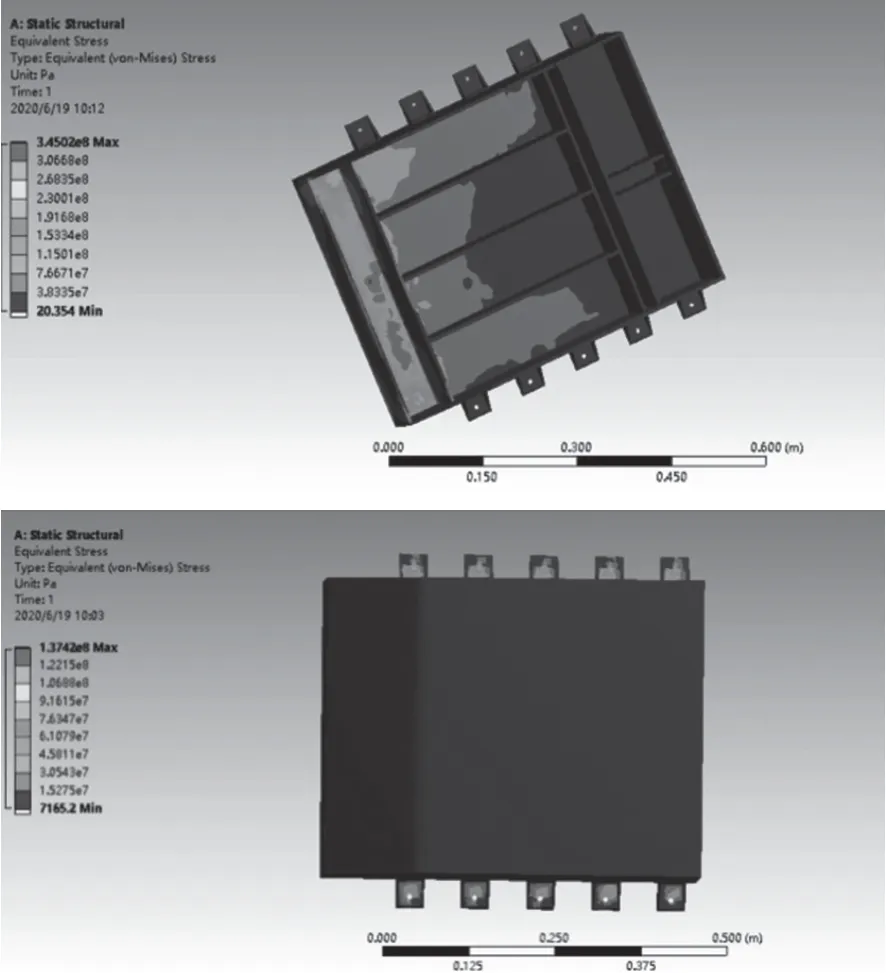

3.1.3 电池箱强度分析

为了平衡液冷系统带来的重量,箱体不再采用钢材,选择碳纤维复合材料粘接而成。箱体重量将由12kg降低至5kg左右,同比下降58%。通过ANSYS有限元法分析箱体强度和刚度,X、Y、Z方向分别能承受40G、40G、20G的加速度。校核电池箱与车架固定位置,确保连接可靠,见图9。

图9 极限工况下电池箱体应力及Q345耳片应力

3.2 液冷热管理系统

3.2.1 液冷管设计

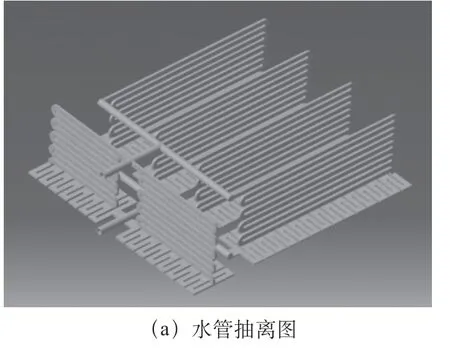

冷却管道布置需要依据接触面大、接触均匀原则。由于液冷管道与模组一起组装,无需内嵌于箱体,提高了系统可维护性,见图10。

图10 冷却管路图

液冷管材料应具备极好的导热性能,需要一定强度和刚度。采用铜管进行钎焊连接,管壁厚度0.7mm,重量约为3.7kg,散热面积为0.336m2。

理想情况下,电芯与液冷管道直接接触后导热性最佳,考虑到液冷管为导电体,与电芯不能呈现较好贴合,故采用液冷管与电芯通过导热硅胶垫(0.5mm)接触的方式,使之有效绝缘并充分接触。

冷却管包括竖直和水平两部分,竖直部分可同时为两侧电芯散热,增加有效散热面积。水平部分为电芯底部散热,同时将热传导至箱体底部。采用上进下出的流向,使液体在重力作用下提高流速。

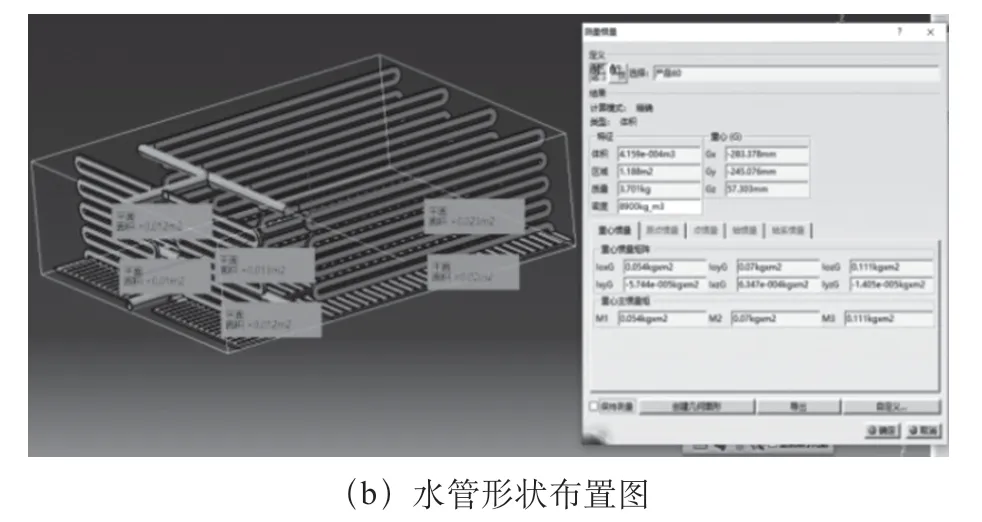

冷却液通过上方进水口,分流至6个并联的液冷管道,分别为6个模组散热,最后汇流至下方出水口,进入散热器。见图11。

图11 水管三视图

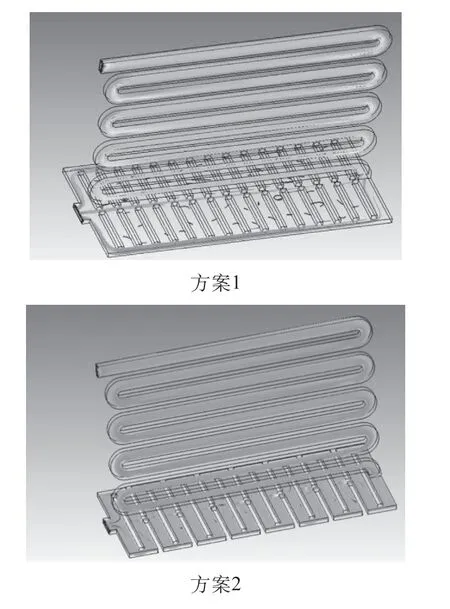

对其划分网格,设计底部采用全部并联方式;底部采用先并后串方式;拓宽管道3种管道设计方案,见表3,分别对三种方案进行CFX仿真,见图12和图13。

表 3 管道方案设计表

图12 单个冷却水管图

图13 管道设计方案

对比方案1和方案2可知,方案2底部冷却液流动性更好。对比方案2和方案3可知,方案3底部冷却液流动性最佳,且流速一致性更高。

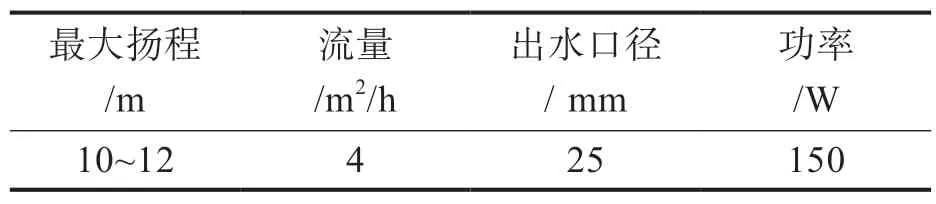

3.2.2 水泵和换热介质

水泵选型优先选择流量较大且功耗相对较低的型号,水泵参数见表3所示。

表3 水泵参数表

为方便布置,进出水口初步选定置于电池箱后方,便以拆卸。综合考虑各项因素,选择纯净水作为换热工质。

4 液冷系统仿真分析

依据赛车电芯材料、电池包结构设计准确设置电池包材料属性,电芯正极材料为铜,负极材料为铝。依据电芯厂商提供的电芯芯体资料,自定义芯体材料,等效密度为2239.15kg/m3,等效比热容为2039.36J/(kg·K)。根据上文可知单体电芯芯体在循环耐久工况下发热功率为750392.67W/m3,负极铝极耳发热功率为3120075W/m3,正极铜极耳发热功率为1874700W/m3,去除电池箱内的无关结构,仿真对比设计的液冷热管理系统可行性。

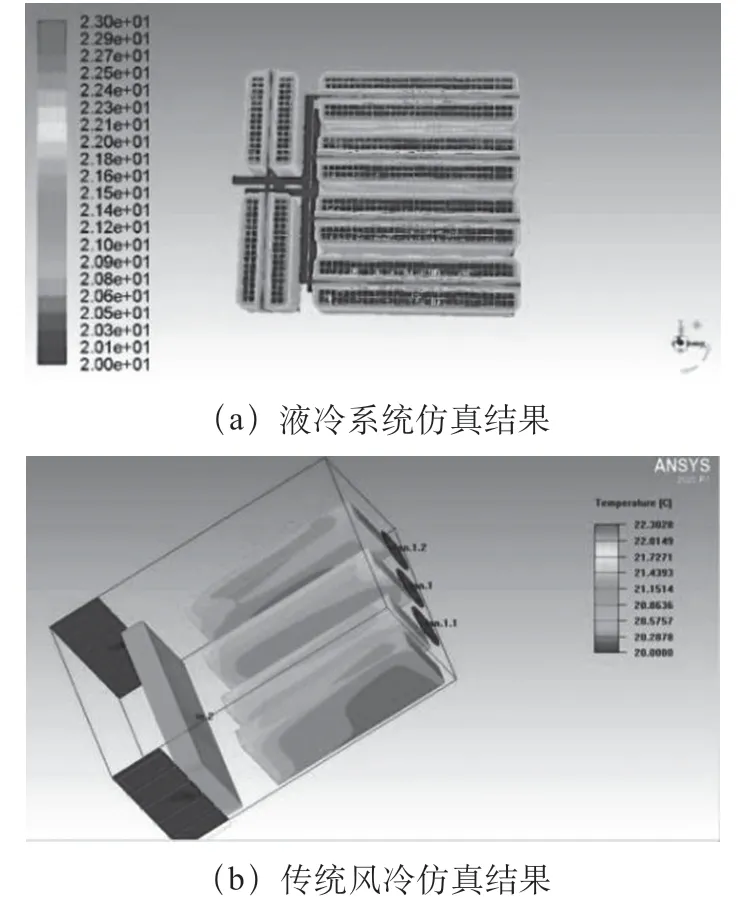

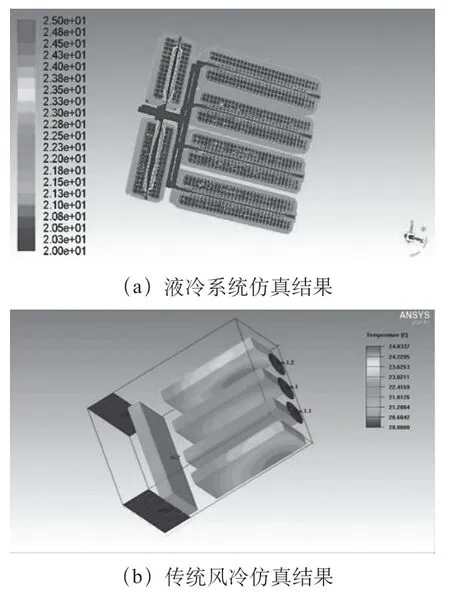

针对直线加速工况与高速避障工况,分别采用10C放电倍率放电5s、30s模拟对应工况。将环境温度设置为20℃,加入风扇产生强制对流,考虑湍流模型,忽略辐射对流,忽略重力场以模拟传统风冷系统,求解电池包各处温度,关注最高温度,最低温度以及最大温差;在基础电池模组结构上加入冷却系统模型,以纯水为冷却液进行液冷系统仿真。仿真结果见图14和图15。

图14 直线加速工况

图15 高速避障工况

直线加速工况下,传统风冷电池包最高温度为22.3℃,整体温差为2.3℃,自主设计的液冷系统最高温度为23℃,电池包温差为3℃;当赛车处于高速避障动态工况下时,液冷系统电池包最大温度25℃,进水口温度为环境温度20℃,因而整体温差小于等于5℃;传统风冷下电池包最大温度41℃,整体温差大于10℃。

通过仿真分析,自主设计的液冷热管理系统具有降低电池包最高温度,提高均衡性的优点。

5 结语

本文以大学生电动方程式赛车的动力电池箱为对象,对钴酸锂电芯的液冷系统进行研究,研究结果如下:

1)深入分析国内外对锂离子电池产热的描述方法,结合比赛选用电芯,通过研究锂电池及单体的生热机理,建立单体参数化模型进行热特性分析。分析结果表明,电芯导热系数在长宽方向比厚度方向大;工况仿真结果表明,当短时间大电流放电时,最高温度出现在极耳与芯体连接处周围,温度最高为80℃。

2)提出一种碳纤维复合材料制造的电池箱设计方案,使用有限元法分析箱体和连接点的结构强度,结果显示:在极限工况下,最大应力小于材料许用应力。结合电量和电压需求匹配电芯,根据单体电芯产热情况,综合考虑冷却方式,设计一种液冷系统机械机构,分别为6个模组进行散热。通过CFX分析管道结构对流体流动性的影响,优化液冷管尺寸,确定最优形状。

3)结合电芯放电工况,对比液冷散热和传统强制对流的结果发现:液冷散热效果更佳,且散热均匀,在比赛工况下最高温度低于30℃,最大温差低于5℃。