基于RFID的高压管汇生命周期管理系统的设计及其实现

2021-06-22张前

张前

1.荆州市世纪派创石油机械检测有限公司(湖北 荆州434024)

2.中石化石油机械股份有限公司(湖北 武汉430205)

0 引言

压裂作业是提高油气井产量的重要手段之一,对于低渗透油气田,压裂作业已经是必不可少的技术措施,加之近些年页岩气非常规能源的逐步开发,压裂作业呈现出排量大、压力高、连续作业时间长的上升趋势[1]。高压管汇是压裂过程高压流体传输的通道,是酸化压裂作业的核心部分,长期处于高压状态且使用频繁,工作压力可达到100MPa以上,在作业过程中一旦发生断裂、刺漏等质量事故,将导致压裂施工效率低下,同时存在着较大的安全风险,因此高压管汇的管理显得尤为重要。

目前高压管汇主要采用手工记录并建立纸质档案的方式进行管理,随着高压管汇需求量的增大,管理难度越来越大,安全风险高。对于大型压裂施工,现场高压管汇的使用多达500余件,如图1所示。高压管汇的检测编号容易磨损,部分高压管汇无法追溯,因此对高压管汇的使用情况统计难度较大。手工记录统计高压管汇使用、检测情况繁琐,导致高压管汇相关数据信息采集效率低。记录过程中容易产生纰漏,出现信息断档,存在因漏检而导致的高压管汇超期服役现象,增加了刺漏、爆炸等安全隐患[2]。对高压管汇的使用、检测情况无法进行有效实时监控。针对存在的问题,有必要通过信息化系统对高压管汇的使用、检测、维护保养等情况进行全方位管理。RFID技术作为构建物联网的关键技术近年来受到了人们的关注,其最重要的优点是非接触识别,它能穿透雪、雾、冰、涂料、尘垢和在条形码无法使用的恶劣环境阅读标签,并且阅读速度极快,非常适用于高压管汇管理领域。

图1 压裂作业施工现场

1 管理系统构成

1.1 系统开发前置条件

系统开发的前置条件主要包括以下4个方面:

1)高压管汇包括压裂作业所需的各类阀、管汇、接头、由壬、压裂头、除砂器等,压力等级为35 MPa、70 MPa、105 MPa及140 MPa。

2)RFID电子标签为无源抗金属电子标签[3],RFID电子标签为铝合金外壳加陶瓷封装,通过不锈钢卡箍固定在高压管汇上(图2)。

图2 高压管汇电子标签

3)读写器为超高频一体式读写器[4],其视频模块与手机的组合方式有两种:一是耳机插孔式射频模块与手机的组合,该方式中手机插孔需适应视频模块结构;二是分体式射频模块与手机的组合,分体式射频模块与手机之间通过蓝牙连接,该组合无需考虑手机插孔结构,常规智能手机即可满足需求。

4)国内三大石油公司的网络管理都比较严格,各自具有自身内部网络,各地分公司都采取“内网+外网”办公模式,为了适应现场工况,本系统采取VPN通道模式实现内外网同时作业[5]。

1.2 系统构成

如图3所示,高压管汇管理系统由硬件和软件两部分组成。硬件包括RFID电子标签、读写器、电脑终端、外网、云服务器、硬件防火墙、VPN服务器、内网、后台服务器及主控计算机。其中RFID电子标签与读写器之间进行数据传输,读写器和电脑终端通过外网与云服务器进行数据交互,云服务器通过VPN通道及硬件防火墙与VPN服务器连接,VPN服务器与后台服务器连接,主控计算机和电脑终端通过内网对后台服务器进行访问;软件包括读写器操作软件和电脑端操作软件,读写器操作软件对高压管汇的状态进行录入、储存和分析,电脑端操作软件对管理系统后台进行写入、修改和设定。

图3 管理系统网络构架

读写器操作软件包括RFID读写管理模块、出入库管理模块、使用管理模块、检修管理模块、设备寻找管理模块及基本信息查询模块。RFID读写管理模块录入高压管汇基本信息,建立基础档案。出入库管理模块记录设备出入库状态。使用管理模块对设备的上井使用信息进行录入和管理,并自动判断是否需要进行检维修。检修管理模块录入设备检维修记录并生成报告。设备寻找管理模块对特定目标的电子标签进行寻找。基本信息查询模块可查询高压管汇的信息资料。

电脑端操作软件包括组织机构管理、基本信息管理、使用管理、检修管理、预警管理、图表管理及系统维护管理。组织机构管理对岗位和人员进行管理,基本信息管理对高压管汇的基本信息档案进行管理,使用管理对上井使用数据进行录入和自动累计。检修管理对检维修信息进行管理,预警管理对高压管汇性能参数进行预警。图表管理通过饼状图直观显示各类型高压管汇的状态分布情况。系统维护管理对系统进行升级改版,处理网络故障。

2 系统管理操作流程

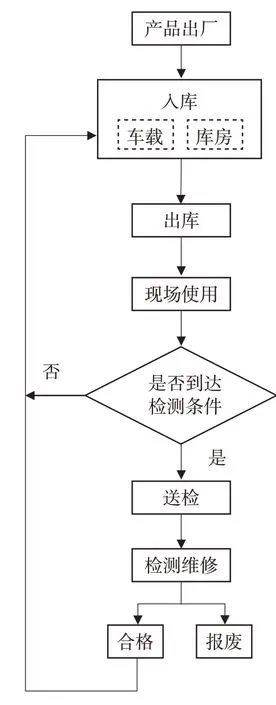

如图4所示,高压管汇管理流程如下:

图4 高压管汇管理流程

1)对出厂的高压管汇安装RFID电子标签,通过读写器的RFID读写管理模块绑定录入基本信息,在对RFID电子标签写入基本信息的同时,通过外网将信息传递给云服务器,基本信息包含名称、制造厂家、出厂日期、规格型号、压力等级、出厂编号等,操作完成后流程状态默认为出厂状态。

2)新设备送到车间后,车间管理人员对新设备验收,之后点击进入到读写器的出入库管理模块中,手持读写器对需要入库的设备进行扫描,扫描完成点击“确认”按钮,设备状态变更为库存状态。

对于现场使用后或者检测维修合格后需要入库的在役设备,也采用读写器进行扫描,使用方法同上,将设备状态变更为库存状态。对于车载高压管汇,在出入库管理模块中勾选“车载”子选项,输入车型车号。如需将已入库的高压管汇转车载,则重新走入库流程,进入到出入库管理模块中,对设备扫描,勾选“车载”子选项,输入车型车号并确认。该入库流程作为验收的凭证。

3)如需将设备出库使用,在读写器的出入库管理模块中点击“使用”按钮,对即将参与作业的高压管汇(包含车载和库房2种)进行扫描,录入即将作业的平台号或井号以建立台账,点击“确认”按钮,设备状态变更为上井状态。

4)在井场使用时,在读写器的使用管理模块中,点击“开始纪录”,按照实际使用情况对高压管汇进行区分扫描,记录本次上井使用时间和本次使用的砂量、酸量、压力等,点击“确认”按钮。

5)记录填写完毕后系统自动对累计使用时间、累计砂量、累计酸量、剩余时间等进行计算,判断设备是否已达到检测条件。如果无需检测,则在读写器的使用管理模块中点击“回库”按钮,设备状态变更为库存状态。如果需要检修,则点击“送检”按钮,设备状态变更为检修状态。用户可根据各自的管理规定,自己设置检测周期和检测条件,系统自动筛选出需要送检的设备。

6)在读写器的检修管理模块中,填写交检报告,内容包括委托单位、项目名称、报告编号、产品数量、产品材质、环境温度及检测日期等。再对需送检的设备进行扫描,点击“确认”按钮,在交检报告中生成待检设备列表。

7)检修单位对送检的设备进行扫描确认,检测项目主要包括宏观检测、测厚检测、磁粉检测及试压检测[6]等。

8)检测单位在检测完成后,根据检测结果,在读写器的检修管理模块中利用系统内置的报告模板管理系统录入检测信息,制作检测报告,进入审核批准流程。对于合格的产品,设备状态变更为库存状态。对于报废的产品,设备状态变更为报废状态。

需要有针对性地扫描RFID电子标签时,可以提前在读写器的设备寻找管理模块中录入RFID电子标签的编码或自编号,再逐个扫描RFID电子标签,当扫描到目标RFID电子标签时读写器发出提示,找出指定的RFID电子标签。

在读写器中对RFID电子标签的所有操作信息,全部上传至云服务器,最终数据保存在后台服务器中。

3 管理系统的优点

经过油田井下作业公司现场实际使用,该系统完全符合现场实际工况,可以实现高压管汇生命周期管理,达到了设计目的。相比传统的纸质记录模式,本系统具有显著优势。

1)以往高压管汇的编号都是刻在铭牌上,容易生锈和损坏,导致编号无法追溯,增大了统计难度。本系统采用RFID技术,通过钢扎带将电子标签固定在高压管汇上,确保基本信息不丢失。电子标签采用陶瓷封装加铝合金外壳,防碰撞,使用寿命长,克服了传统的柔性薄膜电子标签的诸多缺点。

2)通过系统自动预警,避免了高压管汇超期服役的问题,降低了安全风险。

3)本系统实时掌握高压管汇的运行状态、台帐、维修、保养、检测记录等信息,实现全生命周期管理,为应急事故的快速处理及管理决策提供指导依据。

4)本系统通过实时信息查询及快速录入,大幅减少手工登记纸质档案的工作量,在提高工作效率的同时,避免数据丢失,保证了生产工作高效运行。

5)本系统内置有检测报告模板管理系统,用于录入检测信息,制作检测报告,确保报告模板统一,数据不会丢失。对检测报告进行上传并共享,避免以后对检测结论修改,提高了数据真实有效性。另外制造厂家可依据设备历次检测所反映的问题,对设备进行优化改进。

6)本系统采取各类数据挖掘和分析算法,统计各类产品的使用工况、检测状态、剩余寿命及剩余强度等,开展数据可视化分析和预测性分析,直观展示数据,让数据说话,深入挖掘检测对象失效的原因,并针对性采取改进措施,满足客户的个性化需求,提升客户体验感。

7)本系统的数据都存储备份在后台服务器中,在外网通过拨VPN访问内网数据库,确保数据安全。

4 结束语

经过现场实际使用,该系统较符合现场实际工况,实现了高压管汇全生命周期管理,提高了高压管汇现场使用的安全可靠性,克服了传统手工记录统计信息的不足,实现了有效实时监控高压管汇的状况。