手部防护用纺织品耐磨性增强技术的研究进展

2021-06-22吴磊磊农歆玥严雪峰

吴磊磊,赵 卫,农歆玥,严雪峰,马 岩

(1.南通大学 纺织服装学院,江苏 南通 226019; 2.南通大学 安全防护用特种纤维复合材料研发国家地方联合工程研究中心,江苏 南通 226019; 3.赛立特(南通)安全用品有限公司,江苏 南通 226400)

随着社会的进步,人们的安全防护意识不断增强,尤其是在危险性作业环境下(如化工、冶金、建筑、风电等),从业者对防护纺织品提出了更高的性能要求,如高耐磨、防切割、防震、防化、防油污、防酸碱等。在工伤事故中,手部伤害所占比例更高,因而手部防护纺织品在劳动防护用品中有着十分重要的地位。手部防护纺织品的耐磨要求比普通服用纺织品高出许多,一方面,手部防护纺织品在劳动作业过程中,长期受作业人员手部施加的强载荷与作业对象接触并发生高频次摩擦,易发生磨损;另一方面,纺织品的耐磨性能是其他防护性能保持的前提和基础,比如接触面发生磨损,防化类纺织品耐化学侵蚀能力会迅速下降等。因此,手部防护纺织品的耐磨增加技术一直备受关注。

1 耐磨性的基本理论及测试评价

1.1 耐磨性的基本原理

摩擦是工业领域和日常生活中难以避免的过程。宏观上看,摩擦是由2个表面凹凸不平的物体接触后,在力的作用下发生相对滑动,把物体表面凸出部分破坏掉的过程。微观上看,摩擦是由于2个物体相接触后,接触表面的分子进入彼此的分子间的引力圈内,产生分子间相互作用的过程[1]。防护纺织品的耐磨性是评价其防护性能的重要指标。

1.2 纺织品耐磨性的测试评价

纺织品的耐磨性是指纺织品抵抗反复作用的机械力引起磨损的能力[2]。纺织品在使用过程中难免会与其他物体发生接触,且由于纺织品表面凹凸不平,使纺织品表面凸出来的纱线或纤维与其他物体相对运动时,不断拉扯凸出来的纱线或纤维,长此以往,纱线或纤维达到疲劳极限而断裂或从纺织品表面抽出,导致纺织品表面破损、掉色、质量减少和起毛起球等。

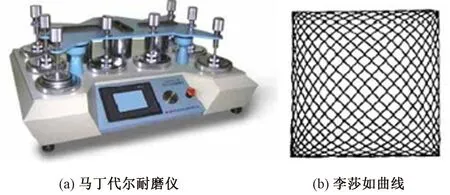

国内外测试纺织品耐磨性的耐磨仪有很多,根据所测试纺织品的类型及部位,可以分为平磨、曲磨、折边磨等。目前使用最多、最广泛的测试方法是平磨法,代表仪器是马丁代尔耐磨仪[3](图1(a))和泰伯耐磨仪[3](图2(a))。马丁代尔耐磨仪是将样品用夹持器夹好,放在恒定载荷的摩擦头下,在标准磨料上以一定的速度沿着李莎如曲线轨迹运动(图1(b))。泰伯耐磨仪[3]是将样品固定在圆盘上,让砂轮在样品表面线性运动(图2(b))。与泰伯磨损仪相比,马丁代尔耐磨仪测试效率较低,但磨料情况稳定,且样品在各方向均受磨损、受力均匀,与纺织品在实际受摩致损情况相符。评价样品耐磨性的方法主要有质量损失法、外观变化法等。质量损失法是将样品经过一定数量摩擦的损失质量与其初始质量的比值作为评价纺织品耐磨性的定量标准,应用最为广泛。外观变化法是在样品经过一定摩擦次数后,观察样品表面的颜色变化、磨损程度、有无起毛起球现象等来评判纺织品的耐磨性[4-5]。

图1 马丁代尔耐磨仪及其摩擦运动轨迹

图2 泰伯耐磨仪及其摩擦运动轨迹

2 劳动防护用纺织品耐磨增强技术

2.1 纤维及其集合体增强耐磨性

影响纺织品耐磨性最为直接的因素是纺织品自身的组成与结构,如构成纺织品的纤维、所选纤维的长度和细度、纱线的捻度和合股数、混纺纱、纺织品的经密和纬密、纺织品组织和厚度等。

2.1.1 纤维的优选及改性

构成大多数纺织品的最小单元是纤维,选用一种或多种高性能纤维材料来加工,可以有效提高纺织品的耐磨性。牛仔裤原本是美国西部的淘金工人在劳动时穿的紧身工作裤。范亚妮等[6]研究了纤维原料对牛仔面料耐磨性的影响,发现棉∶涤纶∶氨纶质量比为65∶33∶2时,牛仔面料耐磨性最好,耐磨圈数最高,为640圈。除了选用高性能纤维,还可以对纤维进行改性处理以提高织物的耐磨性。Mao L等[7]通过合成聚氨酯-硅烷复合施胶剂,并将其应用于不同施胶速率的纤维表面来提高纤维束的抗拉强度和耐磨性。结果表明:在优化施胶率的纤维作用下,织物在厚度方向和平面内的损伤区域明显减小。纤维表面的混合施胶增强了纤维间的结合强度,有效地提高了纤维束的抗拉强度和耐磨性。

2.1.2 纱线的组成与结构

纱线自身的规格、对纱线的处理、加捻的方式、包覆工艺、纺纱方式等都会影响纺织品的耐磨性。张晨曙等[8]讨论了纱线自身规格及对纱线处理对聚芳酯纤维Vectran长丝耐磨性能的影响,结果表明:线密度越大,摩擦速度越慢,预加张力越小,Vectran长丝的磨损越小。武昊岩等[9]讨论了捻度与合股数对纱线与纱线之间耐磨损性能的影响,试验表明:随着捻度的增加,单纱及各股线的点段相磨耐磨性呈现出先升后降的趋势,且耐磨性随捻度变化程度最小的是单纱,此外,负重对应增加的情况下,合股数的增加会使点段相磨耐磨性有所提高;而负重不变的情况下,合股数的增加会使点段相磨耐磨性急剧升高,其升高趋势远高于合股数的增加。王子新等[10]使用包覆机将锦纶外包在亚麻纱上,并通过设计正交试验来研究包覆纱针织物的最佳包覆工艺,并对其性能进行研究。研究表明:用锦纶包覆亚麻纱后,纱线的耐磨性提升了很多,其中,采用双包方式提升的最为明显,与未包覆之前相比提升了106%。Gourkar P等[11]使用Sirius倍捻机制备不同捻向的纱线,并用Sitra耐磨性测试仪进行测试,结果表明:同向加捻股线比反向加捻股线具有更好的耐磨性。唐新军等[12]通过不同的纺纱方法(传统环锭纺、集聚纺、赛络纺、集聚赛络纺、喷气涡流纺)进行纺纱,结果表明,集聚赛络纺纺出的纱线的耐磨性最好。

2.1.3 织物的组织与结构

除了构成织物所用的纤维或纱线,织物的组织与结构也会影响纺织品的耐磨性。范亚妮等[6]通过实验研究了织物组织与厚度对牛仔面料耐磨性的影响,发现厚度在0.136~0.138 mm之间或织物组织为斜纹时,牛仔面料的耐磨性更好。Kaynak H K等[13]通过马丁代尔法对具有不同织物组织的纯棉纺织品进行摩擦测试,并以质量损失评价其耐磨性,实验结果表明,纺织品中经纬纱的交织次数越多,纺织品的结构就越紧密,纺织品的耐磨性越好,因此,相较于斜纹和缎纹纺织品,平纹纺织品的耐磨性更好。Akgun M等[14]通过对不同经纬纱线密度、经纬向密度和纺织品组织的纺织品进行摩擦测试,并分析其对纺织品表面粗糙度的影响。研究发现:纺织品的不同的结构参数,如经纬纱的线密度、经纬向密度以及纺织品组织会影响纺织品的表面粗糙度,表面粗糙度越高的纺织品耐磨性越差,并且纺织品表面的磨损情况取决于纺织品结构的紧密程度,同时发现,相对于长丝纱织造的纺织品,短纤纱织造的纺织品更容易受到磨损。

2.2 树脂涂层增强耐磨性

除了优化纺织结构设计来提高纺织品耐磨性,还可以对纺织品进行涂层处理以提高纺织品抵抗磨损的能力。树脂作为一种化学稳定性好、耐腐蚀、黏结性好的有机高聚物,在纺织品的涂层处理中有着广泛的应用。树脂涂层的种类有很多,其中应用最为广泛的是环氧树脂。李苗苗等[15]采用粉煤灰微珠作为填料填充环氧树脂,并用KH550硅烷偶联剂对微珠进行表面改性,制备出相应的复合涂层,探讨了粉煤灰微珠的含量和粒径对于涂层耐磨性能的影响。结果表明:当加入微珠的质量分数为15%时,树脂涂层的磨耗率达到最低,但树脂涂层的耐磨性随着粉煤灰微珠的粒径的增加而降低。Arivalagan P等[16]采用不同质量比的硅烷处理粉煤灰微球填充碳纤维增强环氧树脂涂层,对其进行铸造、切割和三体磨料磨损试验。结果表明:未填充碳纤维增强环氧树脂和粉煤灰微球填充碳纤维增强环氧树脂涂层均表现出不同程度的磨损体积损失,其中未填充碳纤维增强环氧树脂涂层的磨损体积损失最大。Hao Y等[17]通过填充金刚石、碳化硅、二硫化钼MoS2和石墨制备了3种不同的环氧树脂涂层。并研究了这些填料对复合涂层摩擦磨损性能的影响。结果表明:MoS2和石墨作为润滑剂填充剂,在环氧复合涂层GME的磨损表面形成了连续的、较厚的润滑膜,可以有效降低摩擦发热,进一步减少基体损伤。张小博[18]将Al2O3与SiO2混合后,加入到环氧树脂制备环氧树脂涂层材料。实验证明:当Al2O3/SiO2质量分数为 10%时,环氧树脂材料的耐磨性最好,摩擦因数为0.25。

除了环氧树脂,聚酰亚胺树脂(PI)由于其耐高温、力学性能优异、阻燃性好等优点而被用作涂层处理织物。Su C等[19]采用浸渍法制备了碳纤维/聚酰亚胺涂层(CF/PI),并使用纳米碳化硅对其进行了增强。结果表明,与未添加碳化硅的CF/PI涂层相比,纳米碳化硅能显著提高材料的硬度和耐磨性,体积为5%的SiC纳米颗粒增强的CF/PI涂层表现出了最佳的摩擦学性能。Huang T等[20]利用强石墨烯基体界面的结构特性,通过石墨烯表面改性和原位聚合2个阶段工艺制备了改性石墨烯/聚酰亚胺(MG/PI)纳米涂层,结果表明:质量分数2%的 MG/PI纳米涂层的耐磨性提高了20倍,摩擦因数降低了12%。Gang D等[21]采用热模压法制备了短碳纤维与SiO2复合的增强聚酰亚胺涂层,结果表明:在涂层中加入SiO2可以显著提高CF/PI涂层的抗拉强度、抗磨损性能(图3)和承载能力。在90~450 N载荷作用下,涂层的磨损率随载荷的增大而增大。Su F等[22]采用喷涂工艺和连续固化法制备了PI涂层,涂层内填充了聚四氟乙烯(PTFE)和纳米Si3N4。通过接枝3—氨基丙基三乙氧基硅烷对纳米Si3N4粒子进行改性,以改善其在涂层中的分散性。结果表明,聚四氟乙烯和改性纳米Si3N4粒子的加入大大提高了PI涂层的减摩性能和耐磨性。与质量分数20%的PTFE和质量分数5%的改性纳米Si3N4共混的PI涂层具有最佳的摩擦性能。其磨损率比未填充的PI涂层低一个数量级,摩擦因数比未填充的PI涂层小2倍以上。

图3 CF/PI与CF/PI/SiO2表面磨损的SEM图

此外,还有一些树脂也被用来对纺织品进行涂层处理,如聚氨酯树脂、有机硅树脂等。邬淑芳等[23]通过使用聚氨酯树脂整理增强纤维间的黏结作用来改善涤纶网络丝仿麻织物的摩擦性能,并通过设计正交试验探讨树脂整理剂的浓度、焙烘温度和焙烘时间、处理液温度等因素对纺织品摩擦性能的影响,实验结果显示:涤纶网络丝仿麻织物在经过最佳工艺整理后,在相同摩擦次数下的质量损失率由未整理时的12.13%下降到5.34%。黄婵娟等[24-25]通过正交试验制备了一种有着优异的耐磨性能的有机硅树脂基纳米TiB2-TiC复合涂层溶液,将其分别喷涂在棉纺织品和涤纶纺织品的表面,并构建了各自表面的微观结构。最终在基本不影响纺织品本身物理机械性能的前提下在纺织品表面实现良好的耐磨性能。海潇涵等[26]利用浸渍法,将耐磨性较好的纳米级的无机材料加入到蔗糖-三聚氰胺-甲醛(SMF)树脂中来改善涂层的耐磨性。实验证明:当纳米三氧化二铝LLAL-01的添加量为25 mg/mL,在60 °C下超声40 min时,涂层表面磨耗值达到相对最低值为0.46 g/(1 000 r),与GB/T 15102—2017《浸渍胶膜纸饰面纤维板和刨花板》标准耐磨磨耗值0.80 g/(1 000 r)相比,要小得多。

由此可见,树脂涂层在纺织品中有着十分广泛的应用,此外,树脂在纺织行业还有着“万能胶”之称。但经过树脂处理后的纺织品通常都会很硬,不利于穿戴,会严重影响劳动者在工作时的舒适性和灵活性,特别是用于手部防护用纺织品时,会大大影响使用者的运动灵活性。

2.3 橡胶涂层增强耐磨性

与树脂相比,橡胶凭借着其高弹性、可逆变形等特点,在纺织行业有着广泛的应用,如绝缘胶鞋、绝缘手套、雨衣、海绵座垫等。

橡胶按来源可分为天然橡胶与合成橡胶,其中天然橡胶有着弹性好、耐碱性、耐磨性好等优点。岳纪玲[27]将碳纳米管、炭黑分别作为增强体,以使用机械共混法合成了相同硬度的天然橡胶复合涂层,使用MZ-4061阿克隆磨耗机对样品进行磨耗实验。实验结果显示:碳纳米管或炭黑含量越大,天然橡胶的磨耗越低;在相同的硬度下,碳纳米管/天然橡胶复合涂层的耐磨性能大于炭黑/天然橡胶复合涂层。陆佳华等[28]先使用硬脂酸改性氧化石墨、酚醛树脂改性膨胀石墨、聚丙烯酸酯改性氧化石墨烯,再将3种改性后的石墨与NR共混制得改性石墨/ NR复合涂层。实验结果显示:当改性氧化石墨用量占总质量的20%时,磨耗比达到最小,为0.98%;当改性膨胀石墨用量占总质量的5%时,改性膨胀石墨/ NR复合材料磨耗相对较低,为1.24%;当改性氧化石墨烯用量占总质量的5%时,磨耗比达到最低,为1.05%。朱永康等[29]分别将炭黑(N339)及美国PPG公司开发出来的商品名为“Agilon”的白炭黑作为填充剂加入到天然橡胶,并对填充了不同颗粒的天然橡胶的耐磨性进行了实验对比。实验结果显示:在相同的实验条件下,炭黑(N339)填充天然橡胶胎面胶的耐磨性要比Agilon填充天然橡胶胎面的耐磨性要好。

合成橡胶是采用不同的单体通过人工合成的。其中产量最大的就是丁苯橡胶,可以用于代替天然橡胶,其性能与天然橡胶类似,都有着弹性好、耐磨性好等特点。苏玉仙等[30]结果表明:与白炭黑/丁苯橡胶复合涂层相比,KH550-氧化石墨烯-白炭黑/丁苯橡胶复合涂层在60 ℃时的损耗因子减小,耐磨性能提高。Malas A等[31]采用溶液插层法和熔体插层法制备了氯丁橡胶(CR)和氯磺聚氯乙烯(CSPE)基纳米复合涂层,结果表明:随着氧化石墨烯负载的增加,橡胶纳米复合涂层的整体力学性能和耐磨性有所提高,弹性体复合材料的存储模量也有显著增加。Zhang S等[32]通过氧化石墨烯/丁苯橡胶母粒与二氧化硅共混,制备了氧化石墨烯和二氧化硅增强丁苯橡胶(SBR)复合涂层。研究了氧化石墨烯对复合涂层填充网络和交联网络在疲劳过程中的演化影响,进而得到了不同氧化石墨烯含量复合涂层的疲劳寿命。如图4所示是氧化石墨烯/SiO2/SBR复合涂层的TEM照片[32],分别为未摩擦、摩擦2万次、摩擦5万次时的图像。从中可以看出随着摩擦次数的增加,颗粒的粒径逐渐减小,并开始均匀分布在样品表面。结果表明:加入氧化石墨烯后,改善了氧化石墨烯和二氧化硅构成的填料网络,提高了复合涂层的力学性能和耐磨性能。任宏远[33]通过使用不同种类的硅烷偶联剂改性讨论制备硅橡胶/乳聚丁苯橡胶的最佳工艺,并对硅橡胶/乳聚丁苯橡胶复合涂层的力学性能及耐磨性能进行了研究。最终结果显示:用Si747偶联剂得到的硅橡胶/乳聚丁苯橡胶复合涂层的耐磨性能最优。

图4 氧化石墨烯/SiO2/SBR复合涂层的TEM图像

由于天然橡胶与合成橡胶各有优缺点,因此不少研究人员开始尝试研究天然橡胶与合成橡胶混合后涂层耐磨性及其他性能的变化。李宁[34]使用乳液-共絮凝法制备了MoS2/炭黑/丁腈橡胶复合涂层,比较MoS2在未经剥离和剥离状态下的力学性能及耐磨性能的差异。实验结果显示:相比于未经剥离的MoS2,经过液相剥离的MoS2填充复合涂层的力学性能和耐磨性能有较大提高。王恒等[35]采用天然橡胶、顺丁橡胶为主体材料来制备橡胶涂层,研究了天然橡胶/顺丁橡胶混合比、炭黑、白炭黑及硅烷偶联剂等对胶料性能的影响。实验结果显示:当天然橡胶/顺丁橡胶混合比为70/30,加入炭黑的规格为N234,并加入少量的硅烷偶联剂Si69和白炭黑时,橡胶的各项性能(如拉伸强度、硬度、耐磨性等)均达到最优。

橡胶与树脂相比,虽然有一定的弹性,使得经过橡胶涂层处理过的劳动用防护纺织品具备了一定的柔软度与灵活性,但橡胶自身是一种固体,不利于与基体结合,且与基体之间的结合力较小,使用过程中容易发生剥离。

2.4 胶乳涂层增强耐磨性

胶乳作为一种可再生的高聚物,是橡胶未经凝固和干燥时的状态,即橡胶微粒的水分散体系,具有优异的物理性能及良好的成膜性和弹性,在纺织行业有着十分广泛的应用,特别是在安全防护用纺织品领域,可用作涂层来增强纺织品的耐磨性及其他性质。

Suki F M M等[36]通过球磨和超声相结合的方式,讨论在不同的工艺参数下,对碳酸钙粒子在天然胶乳中分散的影响及其对碳酸钙/天然胶乳(CaCO3/NRL)膜的力学性能的影响。结果表明,粒径较小的CaCO3颗粒对碳酸钙/天然胶乳(CaCO3/NRL)膜的力学性能影响较大,碳酸钙粒子的加入有利于天然胶乳膜耐磨性能的提高。Anand K等[37]采用无溶液机械化学法制备了氧化锌纳米粒子,研究了其对预硫化天然胶乳性能的影响。研究了纳米氧化锌负载对预硫化乳胶硫化胶膨胀性能、抗菌性能、力学性能、耐磨性能和老化性能的影响,并与常规微氧化锌填充硫化胶进行了比较。与微填充系统相比,纳米填充系统在各个方面表现出更好的性能,纳米ZnO胶乳膜能抵抗更大的摩擦力。

胶乳与树脂和橡胶相比,既可以作为一种基体,通过加入颗粒来增加自身的耐磨性,进而作为涂层来提升纺织品的耐磨损能力,又可以作为一种发泡体,在烘干成型后,具备一定的舒适性与透气性,实现增强手部防护纺织品耐磨性的同时,提高运动灵活性。相比较而言,胶乳更适合用于涂层处理手部防护纺织品。

3 结束语

随着人们对纺织品耐磨性增强技术的深入研究,通过单纯的纺织结构设计来提高纺织品耐磨性已难以获得理想效果,涂层技术因其与纺织基体之间具有较好的结合性能,且其自身与耐磨因子兼容性好,对于纺织品耐磨性能的提升有着重要意义。近年来,对树脂涂层和橡胶涂层增强纺织品耐磨性研究成果显著,但仍然存在着一些问题,如树脂涂层在固化后的硬度高,影响穿着舒适性,不利于运动灵活性;而橡胶增强体虽然具有一定的柔软度、拉伸变形能力,但因其自身为固体形式,耐磨因子掺杂以及与纺织基体复合存在诸多不便。胶乳是一种液体形态,可以为耐磨因子的添加提供良好的分散介质,同时,其固化后又具有橡胶材质的柔软性和弹性,且其自身亦具有良好的耐磨性,逐渐成为纺织品耐磨增强材料的首选。目前越来越多的研究者开始关注胶乳涂层增强纺织品耐磨性的技术,但是关于手部防护纺织品耐磨增强技术研究成果还相对较少。未来,人们对于手部安全防护用纺织品耐磨性的要求越来越高,而纳米材料也由于其特殊的效应及性能,在纺织领域备受关注,主要表现在复合纤维及纺织后整理等方面。因此,如何结合微纳米技术,研究微纳米颗粒的制备、粒径分布、形貌控制,解决微纳米颗粒在胶乳中均匀有效的分散,以及微纳米颗粒如何紧密地分散在纺织品表面等问题,都将会成为手部防护纺织品耐磨增加技术的研究热点。