高支全毛短竹节纱成形方法与成纱特征

2021-06-22刘玲,位丽

刘 玲,位 丽

(1.盐城工业职业技术学院 纺织服装学院,江苏 盐城 224005; 2.江苏省生物质功能纺织纤维开发与应用工程研究中心,江苏 盐城 224005)

竹节纱是花式纱的一种,外形呈现等节距或不等节距的竹节式粗节,结构独特新颖,材质多以棉、麻、化纤为主,可用于机织物、针织物和装饰物等领域,其布面由于竹节结构的存在呈现出有规律或无规律的波纹效果,有明显凹凸立体感,颗粒饱满、层次丰富。从1970年开始,国内外相关学者开始研究传统环锭纺细纱机改造以实现竹节纱这一新型花式纱线的纺制,如直流伺服电动机和交流伺服电动机等附加花式纱专用控制装置。从1980年开始,国内行业专家先后研发了牵引磁铁、电磁离合器、牵伸罗拉速度切换等竹节纱纺纱装置和方法[1-3],虽然在一定程度上能够成功纺制出较好成纱性能的竹节纱纱线品种,但是往往需要对细纱机进行机械化和控制单元的改造,改造成本较高,改造过程相对复杂,同时主要适纺于棉和化纤原料,对于以100%羊毛纤维为原料的短竹节纱线品种适纺性存在一定的问题,不便于灵活更换纱线品种。同时高支纱对羊毛纤维的豪特(Hm)长度要求是50~70 mm,在纺制短竹节纱的过程中牵伸控制精度较低,容易出现断头,短竹节纱的成纱性能存在较大波动,因此会较大程度地影响竹节纱的纺纱过程自动化水平[3-5]。当前,以全毛为主的产品品种丰富度、品质满意度急需注入越来越多的休闲元素和个性化风格[6-7]。

本文基于现阶段全毛纺纱线、面料的生产设计要求,对环锭细纱机前罗拉胶辊进行异形化设计,试纺了不同竹节长度、竹节间距和竹节倍率的高支全毛短竹节纱,分析成纱外观特征和性能,优化成纱参数,为指导工业生产和纱线性能优化控制提供理论依据。

1 高支全毛竹节纱纺制原理

本文探讨的高支全毛短竹节纱纺纱方法属于毛精纺变牵伸型,对毛纤维长度的加工适应性较强,可纺制平均线密度在20~30 tex范围内,竹节长度在20~30 mm范围内的高支全毛短竹节花式纱,能够满足针织与机织物生产高档轻薄面料的要求。

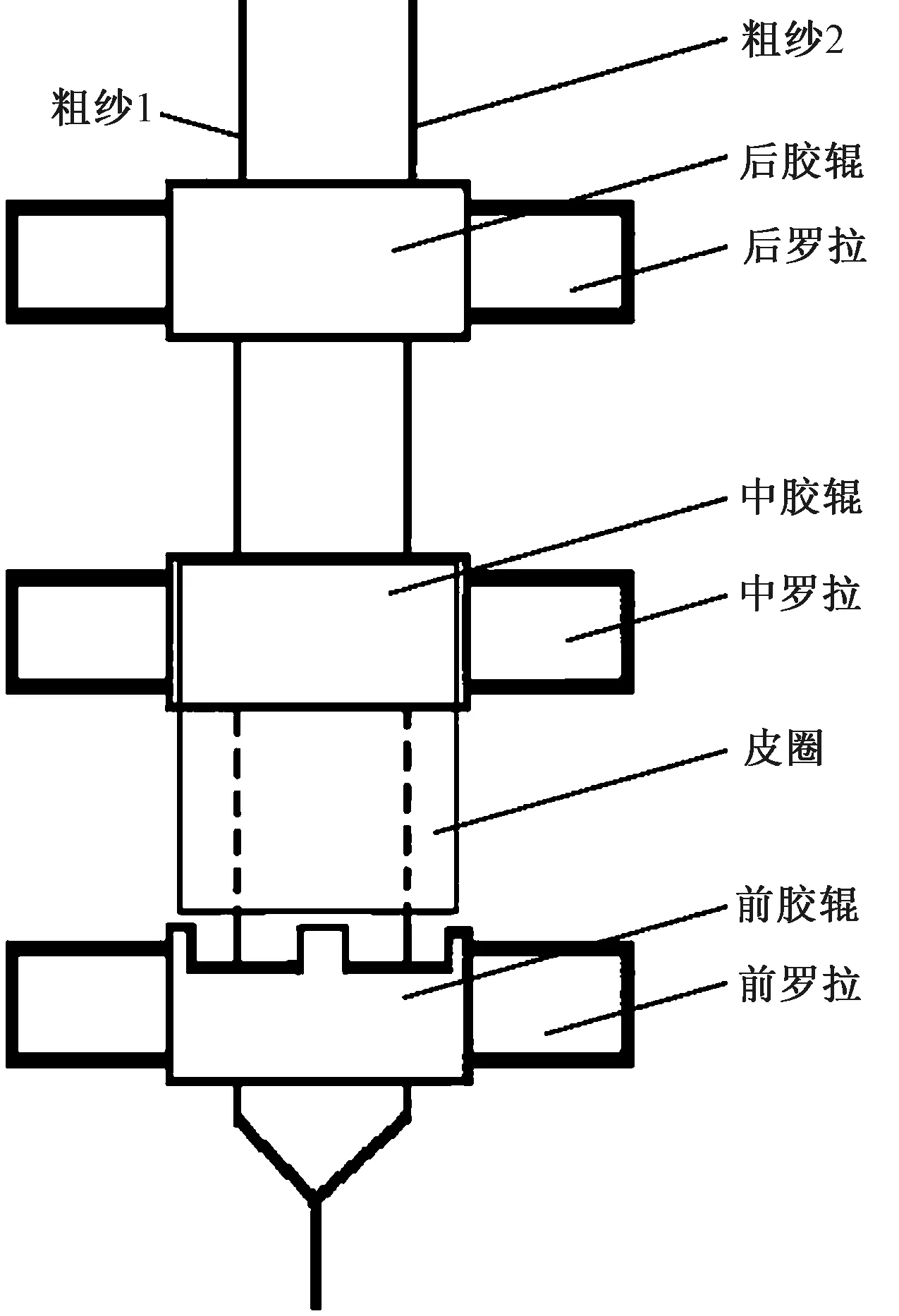

纺制工作原理如图1所示。将粗纱1和粗纱2从细纱机后罗拉喂入,同时经中罗拉喂入前罗拉钳口,中罗拉和前罗拉间的前区牵伸倍数为20~80倍,后胶辊、中胶辊和皮圈对粗纱施加相同的作用。前胶辊配合前罗拉对粗纱实施不连续牵伸,在前胶辊凹槽处牵伸倍数变小,在纱线上形成粗节。左侧粗纱和右侧粗纱在前罗拉钳口外聚集加捻,形成精毛纺短竹节纱。

图1 高支全毛短竹节纱纺纱原理

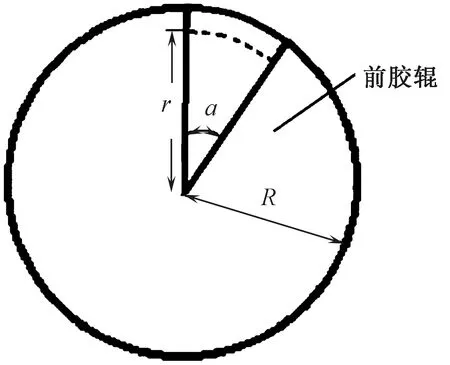

后罗拉、中罗拉和前罗拉通过一台主电动机由齿轮传动而带动,前胶辊在其母线方向分别沿着圆周方向设有2个凹槽,左右2个凹槽分别位于前胶辊的10%~40%和60%~90%段处,凹槽对应的圆周角α为10°~30°,凹槽形成的内圆直径r比前胶辊直径R小1~3 mm,形成双凹陷型异形胶辊。前胶辊结构示意图如图2所示。

图2 前胶辊结构示意图

2 高支全毛竹节纱的纺制

2.1 原料及纺纱设备

原料:100%澳大利亚羊毛(细度10.5~13.0 μm澳毛54%,细度14.5~18.0 μm澳毛27%,细度18.1~20.0 μm澳毛19%),豪特长度为50~70 mm,长度不匀率为40%~45%,粗纱定量为5~10 g/(10 m)。

设备:EJ519型精纺细纱机(上海二纺机股份有限公司)。

2.2 细纱工艺参数设定

罗拉隔距应根据纤维长度确定。纤维长度长,隔距应选择大,反之则应选择小一些。由于总隔距在生产中调节不便,在一定范围变动对细纱条干影响不大[11],因此无特殊情况,其大小一般不改变,一般选择200~220 mm。前隔距固定不变,通常是改变后隔距,即后罗拉到胶圈罗拉的中心距,一般调整范围是90~120 mm。

后区张力牵伸是指胶圈与后罗拉之间的牵伸。工艺上要求胶圈速度稍快于后罗拉,使该区间的纱条处于张紧状态。当总牵伸倍数较大时,后区张力牵伸倍数的增加会破坏条干[12]。因此,在总牵伸倍数20以上时,后区速比为1,即不需张力牵伸。

细纱捻系数的选择主要依据原料情况、产品要求以及纱线用途。纺纱较细时,竹节纱织造要经过的工序多,承受的摩擦多、张力大[13],因此要求其强力高、耐磨,捻系数相应选大一些,捻度采用550~900 捻/m。

锭速与纺纱张力直接相关,锭速高,张力大,断头率相对较高。因此,锭速的确定要兼顾产量和断头率2个方面。并且,在保证断头率较低的前提下,应尽量提高锭速[14]。定速采用5 000~8 000 r/min。

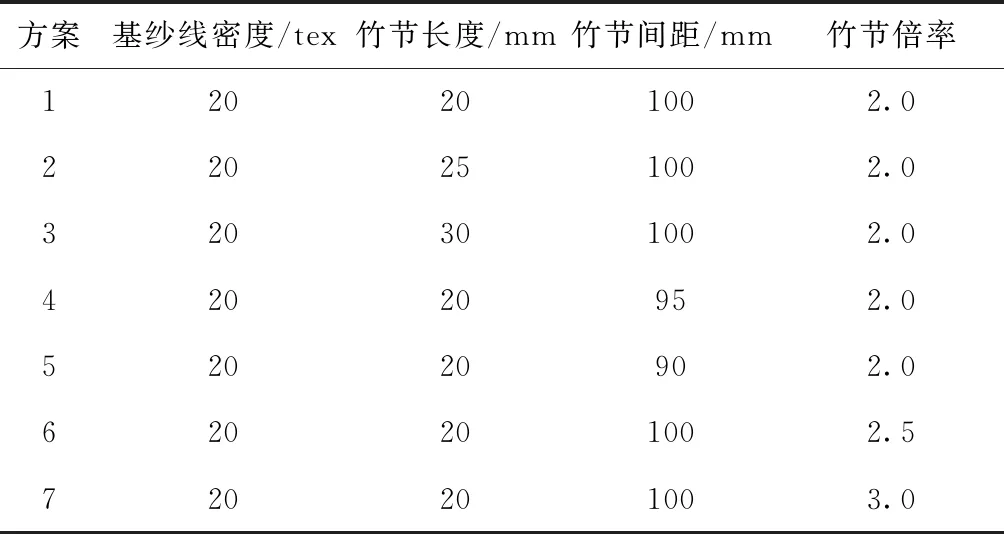

为分析成纱性能的主要影响因素,保证较好的纱线强伸断裂性能,降低纱线的成纱有害毛羽,设计高支全毛短竹节纱的规格参数如表1所示。

表1 高支全毛短竹节纱的规格参数设计

3 高支全毛短竹节纱测试与分析

3.1 测试仪器

主要测试设备:KH-7700型数字式三维视频显微镜(东莞市瀚硕机电科技有限公司),YG-020B型全自动电子单纱强力机(常州第二纺织机械有限公司),YG-172A型纱线毛羽测试仪(陕西长岭纺织机电科技有限公司)。

3.2 高支全毛短竹节纱结构

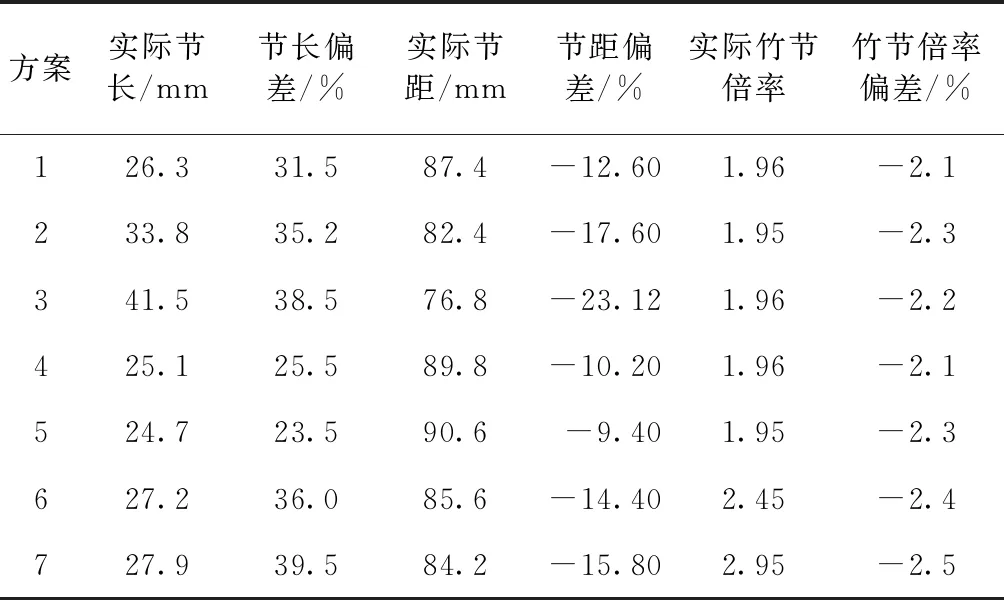

评价竹节纱的结构,首先要看其外观竹节长度、竹节间距和竹节倍率效果是否与试纺设计参数相一致。将方案1~7高支全毛短竹节样纱均匀地绕在黑板上,置于KH-7700型数字式三维视频显微镜下观察测试,显微镜放大倍数为160,结合显微镜观察和直尺测量纱线竹节外观结构,如实际竹节长度、竹节间距和竹节倍率。样纱取不同机位处6管筒子纱,每管纱测试10次,测量与计算平均值如表2所示。

表2 高支全毛短竹节纱的结构对比

表2中,比较方案1~7高支全毛短竹节样纱外观结构的测试计算结果可以发现:

①高支全毛短竹节样纱的实际竹节长度大于理论值,实际竹节间距小于理论值,且均在合理误差范围内。主要是由于当前罗拉转出凹槽位置后,实际喂入的小牵伸倍数粗纱中部分纤维头端已进入前罗拉钳口的粗纱会继续随着前罗拉的滚动,汇聚形成竹节过渡结构,使得实际竹节长度变大,实际竹节间距变小。竹节过渡长度与竹节长度、竹节间距、竹节倍率成正比,并且由于羊毛纤维长度较长,大于竹节设计长度,因此竹节过渡长度对竹节实际长度影响较大,使得实际节长偏差较高。

②高支全毛短竹节样纱的实际竹节倍率小于理论值,但在合理误差范围内。主要是因为前罗拉转动到凹槽位置时,牵伸倍数由大变小,实际喂入的大牵伸倍数粗纱中部分纤维头端已进入前罗拉钳口的粗纱会继续随着前罗拉的滚动汇聚形成基纱过渡结构,中罗拉转速不变,导致实际竹节部分线密度变小,实际竹节倍率减小。

3.3 高支全毛竹节纱强伸性能

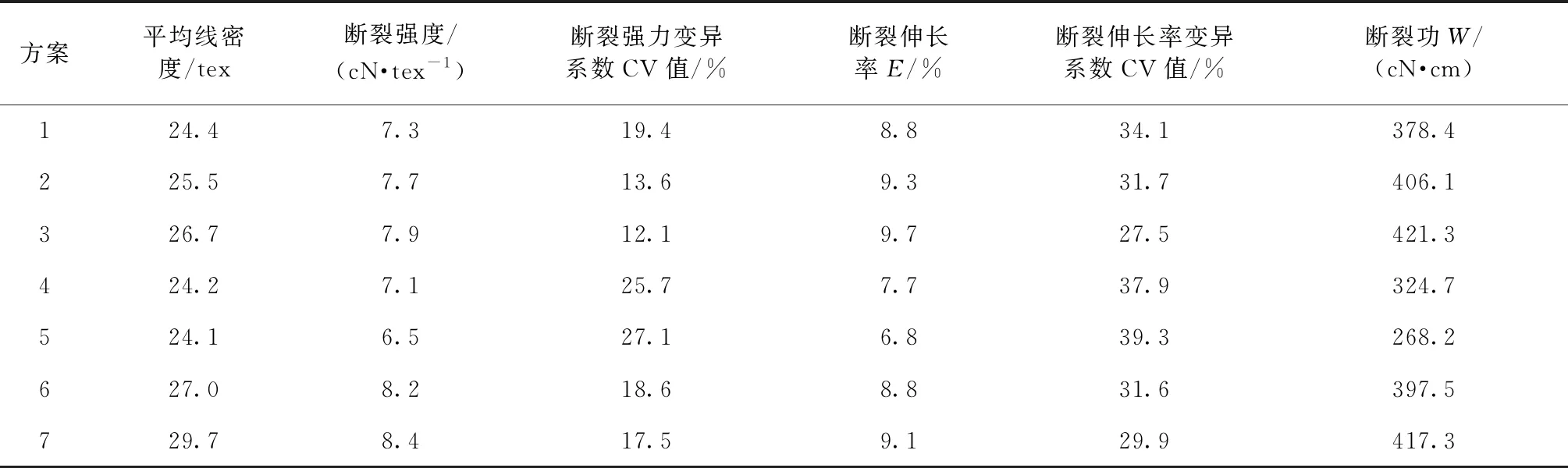

采用YG-020B型全自动电子单纱强力机测试高支全毛短竹节纱强伸性能,根据GB/T 26382—2011《精梳毛织品》,预设高支全毛短竹节纱纱线细度范围为16~25 tex,设置预加张力为(0.5±0.1) cN/tex,拉伸速度为400 mm/min,试样夹持长度为500 mm,标准环境条件为温度(21±2) ℃、相对湿度(65±2)%,样纱取不同机位处6管筒子纱,每管筒子纱测试10次,取平均值如表3所示。

表3 高支全毛短竹节纱的强伸性能对比

表3中,比较方案1~7高支全毛短竹节样纱强伸性能测试结果,在一定范围内,当基纱线密度、竹节间距和竹节倍率一定时,短竹节纱线断裂强度、伸长率和断裂功随竹节长度的增大而增大;当基纱线密度、竹节长度和竹节倍率一定时,短竹节纱线断裂强度、伸长率和断裂功随竹节间距的减小而增大;当基纱线密度、竹节长度和竹节间距一定时,短竹节纱线断裂强度、伸长率和断裂功随竹节倍率的增大而增大。本文实验设计短竹节长度范围为20~30 mm,整体小于羊毛纤维的主体长度,竹节间距范围为90~100 mm,整体大于羊毛纤维的主体长度,在这个范围内,纱线拉伸断裂解体强力主要来自于竹节部分纤维断裂强力和基纱部分纤维抱合力,随着竹节长度和竹节倍率的增大,竹节间距的减小,对于高支纱线而言,竹节部分截面内包含的纤维数量增多,纱线断裂强度、伸长率和断裂功也就随之而增大。另外,竹节纱具有固定位置的强力弱节,弱节一旦存在,竹节纱强度就与其余参数关系不大了。

在实际生产过程中,对于高支全毛短竹节纱而言,在竹节长度不超过羊毛纤维主体长度范围内偏大设计,在竹节间距超过羊毛纤维主体长度范围内偏小设计,竹节倍率在设计允许范围内偏大设计,这样有利于降低捻度分布不匀,减少纱线弱环,提高纱线横截面中包含的纤维数量,提高纱线的强伸性能,以满足后道织造工艺对纱线强力指标的要求。

3.4 高支全毛竹节纱毛羽指标

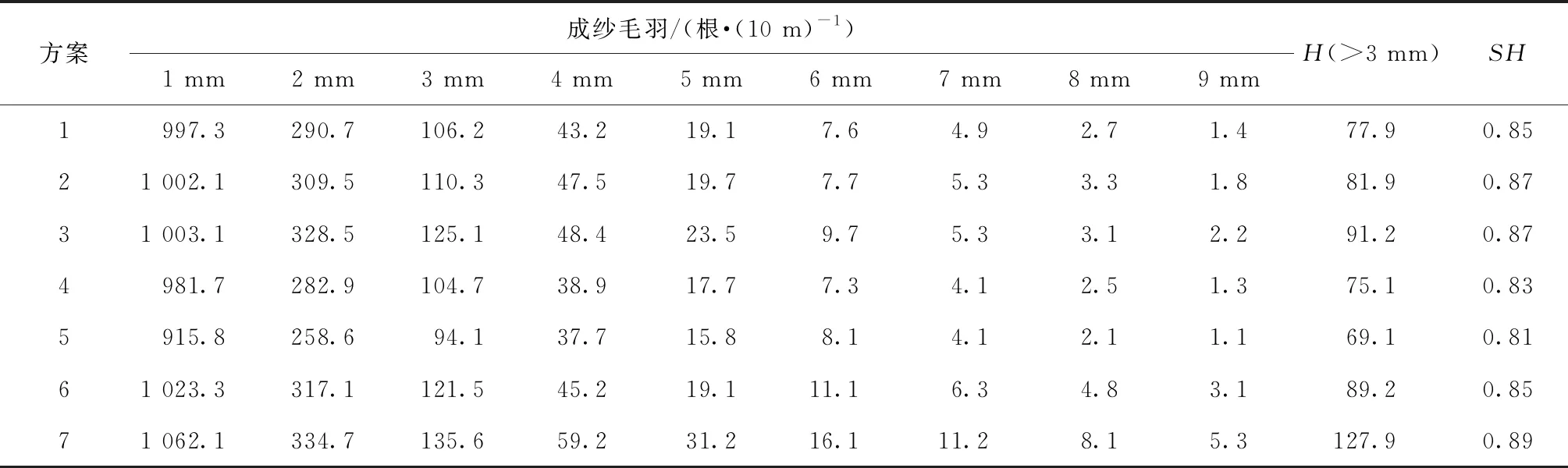

采用YG-172A型纱线毛羽测试仪测试高支全毛竹节纱毛羽指标,根据GB/T 9996.2—2008《棉及化纤纯纺、混纺纱线外观质量黑板检验方法》,预设高支全毛短竹节纱纱线细度范围为16~25 tex,设置预加张力为(0.5±0.1)cN/tex,取样时间间隔为3 min,拉伸速度为400 mm/min,标准环境条件为温度(21±2) ℃、相对湿度(65±2)%,样纱取不同机位处6管筒子纱,每管筒子纱测试10次,取平均值,毛羽指数H,毛羽指数标准差SH如表4所示。

表4 高支全毛短竹节纱的毛羽指标对比

表4中,比较方案1~7高支全毛短竹节样纱毛羽指标测试结果可以发现:在一定范围内,当基纱线密度、竹节间距和竹节倍率一定时,短竹节纱线的毛羽数量随竹节长度的增大而增大;当基纱线密度、竹节长度和竹节倍率一定时,短竹节纱线的毛羽数量随竹节间距的减小而增大;当基纱线密度、竹节长度和竹节间距一定时,短竹节纱线的毛羽数量随竹节倍率的增大而增大。这主要是因为与基纱部分相比,竹节部分纱线获得的捻度较少,使得纤维容易产生滑脱,纤维头端易翘起或伸出纱体表面形成较多的纱线毛羽。另外气圈凸形会随着竹节部分线密度的增大呈逐渐变大的趋势,当气圈形态膨胀到一定程度时,会与隔纱板发生接触和摩擦,导致毛羽数量增加。

因此,在实际生产过程中,高支全毛短竹节纱的竹节长度、竹节间距和竹节倍率应根据织造工艺对纱强和毛羽指标的要求适中选择。

4 结 论

本文对EJ519型精纺细纱机前罗拉胶辊进行异形化设计,对粗纱实施不连续牵伸,在纱线上形成粗节,通过实验纺制不同竹节长度、竹节间距和竹节倍率的高支全毛短竹节纱,经测试与分析可得出以下结论。

①在合理误差范围内,使用该异形前罗拉胶辊纺制的高支全毛短竹节样纱,实际竹节长度大于理论值,实际竹节间距小于理论值,实际竹节倍率小于理论值,竹节过渡长度与竹节长度、竹节间距、竹节倍率成正比。

②在一定范围内,基纱线密度一定时,短竹节纱线断裂强度、伸长率、断裂功和毛羽数量与竹节长度、竹节倍率成正比,与竹节间距成反比。竹节纱具有固定位置的强力弱节,弱节一旦存在,竹节参数对竹节纱强伸断裂性能无明显影响。

③实际生产中,短竹节参数应根据织造工艺对纱强和毛羽指标的要求适中选择。