金属油气管道腐蚀的β射线检测方法

2021-06-21朱子齐王晓静

朱子齐,王晓静,雍 静

(重庆大学 a.电气工程学院; b.输配电装备及系统安全与新技术国家重点实验室,重庆 400044)

管道运输系统是目前石油、天然气等一次能源的主要运输方式。由于油、气资源易燃易爆的特性,油气管道腐蚀、泄漏带来的社会安全和环境污染问题一直以来得到广泛关注。

对油气输运管道泄漏检测的方法已有大量研究,从最早期的人工分段巡线方法[1]和气体收集法[2],到现在使用传感器和自动化工业器件的检漏方法,管道的泄漏检测效率和准确率不断得到提高。利用对管道泄漏敏感的多类物理特征或运行参数,如流量、温度、声波等[3-5],也发展出多种现代化管道泄漏检测方法。但这些方法均属于事后检测,只能检测出已经发生的泄漏事故,不能有效地对潜在危险起到预警作用[6]。

绝大多数泄漏都是长期腐蚀造成的,对管道腐蚀程度进行检测,及时排除潜在危险,能有效降低油气泄漏造成的损失。外腐蚀直接评价技术(ECDA, external corrosion direct assessment)是一套对管道腐蚀情况进行科学检测和评价的方法。自2002年起,美国和中国先后开始建立ECDA相关技术标准,ECDA常用的评估方法包括密间隔电位法和交流电流衰减法等电气方法[7-9]。但是电气方法无法检测管道内壁的腐蚀状况,同时也容易受环境中电磁干扰的影响,出现误判和漏检[10-11]。

在管道无损检测技术中,射线探伤是一类应用相对广泛且成熟的检测技术。运用射线在穿透物质时能量转化成热能和其他光学能引起射线不同程度能量衰减的原理,在光学介质上形成工件的透视图像以实现无损探伤[12]。射线能量衰减的特性还应用于工件测厚,文献[13]运用γ射线透射法,采用137Csγ放射源和NaI(Tl)闪烁探测器对新疆克拉玛依油田输油管道的油垢进行了测厚研究。但是对于已投入使用的油气管道,受限于探测设备和使用环境,在不开挖、不停运的条件下难以实现管道无损探伤。

论文针对油气管道腐蚀检测的问题,提出一种基于β射线的金属油气管道腐蚀检测方法。根据放射性射线在穿越不同厚度的屏蔽介质时粒子的输运和能量衰减程度的不同,利用粒子探测技术检测管道金属壁厚度变化的状况,以达到对服役中管道不开挖、不停运地进行腐蚀检测的目的。

1 检测方法基本原理

图1为采用射线探测法检测管道腐蚀的示意图。检测对象为一段架空金属油气输运管道,由多组粒子探测器所构成的环形探测器阵列设置在管道外侧,并能沿着管道轴线方向自由移动;经工艺加工能够发生衰变释放出射线的放射性物质,从被检测管段首端的管道增压泵投入管道中,使其能够随着管中油气介质一同运动;管道外侧的环形探测器则进行检测,接收放射源释放出的放射性能量;根据检测装置接受的放射性能量大小及分布,判断管道的腐蚀程度。该方法对管道的内壁、外壁腐蚀检测均有效。

图1 管道腐蚀的射线探测法

放射性物质在管中运动的过程中发生衰变释放出射线,当管壁结构完好无损,放射性物质适量时,射线能量仅少量穿透出管壁;而当管壁某一位置发生腐蚀时,局部管壁减薄,屏蔽能力减弱,射线能量则大量穿透出管道。

环形粒子探测器阵列检测的放射性指标为射线在探测器内形成的能量沉积,穿透出管壁的射线能量越高,在粒子探测器中形成的能量沉积越大,反之越小。通过与管道无损情况下测得的能量沉积比较,可以判断放射性能量穿透出管壁的情况,进而判断管道是否发生腐蚀。环形探测器上的每组粒子探测器能独立记录同一位置不同角度的能量沉积结果,不同角度的粒子探测器所获得的能量沉积的差异可以用于定位管道腐蚀发生的角度位置,实现对服役中架空金属油气输运管道的腐蚀状态检测和定位。

2 β粒子输运物理过程及特点

射线探测法检测管道腐蚀利用了放射性物质衰变释放射线和射线能量衰减的特性。放射性射线是原子核由一种能态转变为另一种能态的过程中释放出的微观粒子流。放射性物质在自然状态下具有不稳定的特点,需要通过能量跃迁或者退激形成相对稳定的结构,衰变过程中一般以波或者粒子流的形式向外界辐射能量。β粒子是放射性核素发生β衰变时,自发释放出的一类带电粒子,典型的β衰变过程可以表述为

(1)

β衰变是质子数改变而核子数不变的自发核衰变过程,衰变过程中原子核自发地发射出β粒子形成相对稳定的原子结构。β粒子的本质是高速运动的电子,其形成的粒子束流构成了β射线,具有低电离能高穿透能力的特性,在介质中的射程因其初始能量不同而存在差异,空气中的射程一般能达到数米以上[14]。一定初始能量的β射线在特定介质中的射程可根据射程比例的关系式(2)进行计算[15]。

(Z/MA)a·ρa·Rmax·a=(Z/MA)b·ρb·Rmax·b,

(2)

式中:Rmax·a和Rmax·b分别为β射线在材料a和材料b中的最大射程,cm;(Z/MA)a和(Z/MA)b分别为材料a和材料b的有效原子序数与有效原子质量之比;ρa和ρb分别为材料a和材料b的密度,g/cm3。实践中通过查表等方法,已知β射线在某种材料中的最大射程,利用射程比例关系求得其在另一材料中的最大射程。

β粒子在输运过程中穿透物质时需考虑轫致辐射影响,如图2所示。

图2 电子光子轫致辐射基本过程

宏观层面β粒子运动受阻与其他物质发生碰撞时,微观层面β粒子进入阻碍物质的原子核库伦场,其速度降低,β粒子的动能转变为光子能量,根据动能守恒定律

p0=pe+k+q,

(3)

式中:p0为入射电子的动能;pe为出射电子的动能;k为发射光子的动能;q为原子核激发后的能量。从外部来看就是阻碍物吸收β粒子释放出光子和较低能量电子的过程[16-17]。因此β粒子在穿越不同厚度的阻碍物时,由于轫致辐射的影响程度不同,造成出射粒子的能量分布不同。

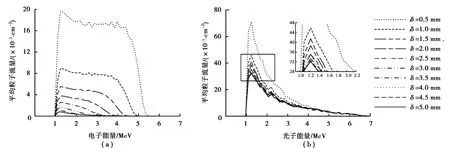

如图3所示为使用MCNP5程序包计算得到的初始能量7 MeV的β放射源在穿透不同厚度δ的钢铁材料后,由于轫致辐射影响程度的不同,形成的电子流量和光子流量分布与其能量的关系。

图3 粒子能量分布于钢铁材料厚度δ关系

从电子能量分布曲线可以发现,一定初始能量的β粒子穿越阻碍物的厚度越大,轫致辐射越显著,β粒子损失越严重,能够进入粒子探测器的β粒子数量越少且能量越低;反之若穿越阻碍物的厚度越小,轫致辐射相对较弱,有更多的中能量β粒子穿越障碍物进入粒子探测器,并且当较多的β粒子进入粒子探测器时,还会在粒子探测器的金属外壳上发生微弱的轫致辐射,造成进入粒子探测器的光子数量进一步提升,如光子能量分布曲线。随着屏蔽物质厚度的减少,轫致辐射的影响程度逐渐加强,因此穿越屏蔽物后的电子和光子的能量分布对屏蔽物厚度具有敏感性,进而可以从能量分布的相关结果来反推屏蔽物的厚度状态。对于管道腐蚀检测的问题,因为腐蚀导致管壁减薄,腐蚀程度与放射性粒子能量沉积呈现出正相关性,故可用粒子能量沉积结果来检测腐蚀程度。

3 金属管道腐蚀检测模拟

3.1 金属管道参数

选取DN300型无缝钢管为研究对象,研究腐蚀程度与粒子能量沉积的关系。图4所示为粒子探测器及金属管道研究模型的横截面示意图。研究选取1段长100 cm的管道,管道内径R1=15 cm,外径R2=15.51 cm。管道内部填充甲烷模拟实际输运过程中的天然气介质。环形粒子探测器半径约1 m,套装在管道外侧,可沿管道轴线运动。

图4 金属管道模型截面示意图

管壁发生腐蚀时,仅腐蚀部位外部对应的粒子探测器才能够有效地探测到粒子能量的变化。实验中主要关注正对腐蚀部位的7组NaI粒子探测器所构成的弧线形探测器阵列。管道腐蚀表现为一侵蚀管道金属表面的凹陷缺损。

3.2 粒子探测器构成

粒子探测器用于接收辐射粒子,将粒子所带能量转化为可观测的外部信号进行辐射探测。本研究需要同时探测光子和电子的输运结果及两种粒子形成的能量沉积,因此选用同时对光子和电子的探测效率较高的NaI闪烁探测器[17-18]。图5所示为NaI闪烁探测器的结构示意图,其中的NaI(Tl)为粒子探测器的闪烁体,粒子进入闪烁体内与其发生电离或激发等相互作用产生可供外部观测的信号,研究指标为粒子在NaI(Tl)晶体中形成的能量沉积。

注:1-A1外壳;2-海绵层;3-MgO;4-NaI(T1)晶体;5-SiO2

3.3 检测模拟及结果

管道金属壁的材料为钢铁,壁厚5.1 mm,通过β射线在铝和钢铁材料中的射程比例关系计算能够穿透5.1 mm钢铁材料的β粒子的初始能量。根据式(2),令

Rmax·Fe=5.1 mm,

归算到需要穿透的铝材厚度为

查表[15],β射线的初始能量约为7 MeV。

粒子放射源投入管道内部,放射源在管道的中空腔内均匀随机分布,任意时刻能向各个方向发射各向同性、初始能量为7 MeV的β粒子。影响粒子探测器中能够形成的放射能量沉积的因素为腐蚀的程度,即腐蚀厚度和面积大小。试验模拟的腐蚀厚度范围为1~5 mm,腐蚀面积为10~40 cm2。在设定的管道范围内进行两因素五水平模拟试验,表1为两因素五水平试验设计表。

表1 两因素五水平试验设计表

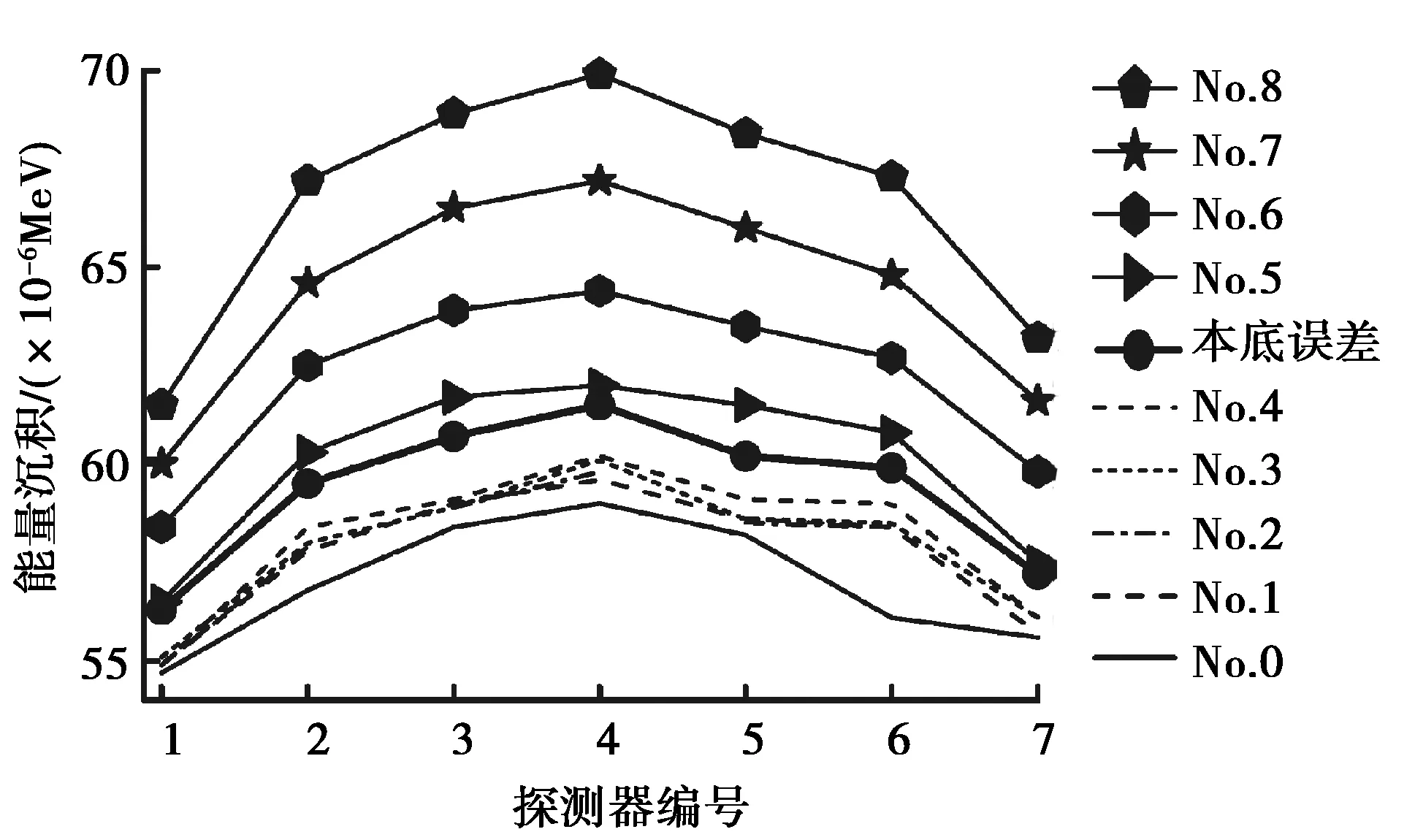

7组粒子探测器在不同腐蚀程度下获得的能量沉积结果如图6所示,相对于无腐蚀情况下能量沉积的倍率结果如表2所示。

图6 各次试验中探测器能量沉积分布

表2 能量沉积倍率试验结果

4 检测方法的敏感性研究

4.1 腐蚀厚度和面积的敏感性

粒子探测器能够获得的能量沉积与进入探测器闪烁体的光子流量和电子流量呈正相关,由腐蚀的厚度和腐蚀面积2项指标决定。通过构造方差检验判断腐蚀厚度和腐蚀面积对能量沉积的影响的显著性。

4.1.1 矫正数P

本试验为两因素五水平试验,总试验次数为

n=na·nb,

(4)

式中,na为第一项因素的水平数,nb为第二项因素的水平数,本试验中n=20,na=5,nb=4。计算中用xij表示第i个因素在第j次水平试验下的试验结果总和,通过式(5)计算矫正数P。

(5)

4.1.2 各因素的离差平方和(SS,sumofsquaresofdeviations)

每个因素均安排在试验表的某一列且无交互性,视为单因素试验进行计算。通过式(6)计算第i个因素的离差平方和

(6)

4.1.3 平均离差平方和(即均方值MS,mean-squarevalue)

通过式(7)和式(8)分别计算第i个因素的自由度fi和平均离差平方和Mi

fi=ni-1,

(7)

(8)

对图6能量沉积试验结果进行方差分析,结果如表3所示。比较表3中的均方值可以确定腐蚀厚度和腐蚀面积两相指标对能量沉积结果影响的显著性关系。

表3 两因素五水平试验方差分析

分别计算腐蚀厚度和腐蚀面积的方差,腐蚀厚度的均方值为1 554 022.21,腐蚀面积的均方值为289 488.37。腐蚀厚度的均方值大于腐蚀面积的均方值,说明腐蚀厚度的变化对能量沉积,包括进入粒子探测器的光子和电子流量等参数的影响比腐蚀面积变化的影响更为显著。

从图6中试验1~8可以发现,当腐蚀厚度较小时,随着腐蚀面积线性增大,能量沉积探测结果没有明显提升,而当腐蚀厚度进一步增大时,能量探测的结果出现了较明显上升。如表2所示,当腐蚀厚度达到5 mm时,腐蚀情况下探测到的能量沉积可达到正常无腐蚀情况下的7倍以上。这一结果说明当管道发生腐蚀时,能量沉积探测的结果与正常无损情况相比有较明显的差异,同时也进一步验证了腐蚀厚度对能量沉积探测的影响比腐蚀面积的影响更显著。

4.2 管道厚度均匀性对检测方法的影响

从图6中试验0~8的结果可以看出,若管道仅出现了很细微的腐蚀时,能量沉积高于无损情况的结果,但这并不意味着即使是很小尺寸的腐蚀都能被这种射线探测方法探测到。根据GB/T 17395—2008《无缝钢管尺寸、外形、重量及允许偏差》、GB/T 12771—2008《流体输送用不锈钢焊接管道》,对于研究对象DN300型管道,在最不严格的条件下,壁厚的允许误差范围为±15%,故需要计算管道壁厚在4.25~5.75 mm允许范围变化下的本底误差。由于管道壁厚增大反而导致能量沉积减小,所以只计算壁厚减小到最低允许壁厚4.25 mm时的能量沉积,其结果如图7所示。

图7 本底误差与试验1~8能量沉积曲线

在试验1~4腐蚀厚度为1 mm的4次试验中,各探测器获得的能量沉积均小于最大允许管壁厚度误差情况下的能量沉积。这一结果表面上违背了管壁厚度越小,能量沉积越大的规律。进一步分析可知,造成这一现象的原因在于,当腐蚀厚度仅为1 mm时,腐蚀面积较小,存在大量的粒子从管道正常厚度的部分穿透出管道进入粒子探测器,而这部分粒子能量较低,因此整体上看,当腐蚀厚度为1 mm时,大部分进入探测器的粒子能量都会小于误差情况下的粒子能量,造成如图7中试验1~4的能量沉积结果小于本底误差的情况。

在试验5~8腐蚀厚度为2 mm的4个试验中,各探测器获得的能量沉积在允许壁厚误差条件之上,但是结合表2倍率的结果来看,当腐蚀厚度为2 mm时,各探测器所获得的最大能量沉积仅约为正常情况下的1.2倍,能量沉积的差异不够显著,不足以说明管道是否发生腐蚀。

从上述分析可得,射线探测法对管道检漏在腐蚀厚度这项指标上更为灵敏,且当管道腐蚀厚度不小于管壁的40%时,能够较明显地分辨腐蚀时的能量沉积和正常情况下的差异,而当腐蚀厚度太小的时候,使用该方法不能够准确说明管道是否发生腐蚀。

5 结 论

1)采用粒子探测技术,分析比较β粒子穿越不同厚度钢铁屏蔽材料后于NaI探测器内形成的能量沉积可以达到评估管壁腐蚀情况的目的。

2)射线探测腐蚀方法能够较灵敏探测管道壁厚是否发生异常减小,腐蚀厚度越大,腐蚀发生前后能够探测到的能量差异越大,越能说明管道是否发生腐蚀。

3)采用射线探测法检测管道腐蚀可以在管壁完全穿孔泄漏之前检测到管道的腐蚀。当腐蚀厚度超过管道壁厚的40%时,射线探测法能够较准确地判断管道是否发生腐蚀。