基桩孔内摄像检测技术应用研究

2021-06-21彭文柏赵宝生钱雪鑫

邱 斌,彭文柏,赵宝生,刀 杰,钱雪鑫

(1.云南省建筑结构与新材料企业重点实验室,云南 昆明 650223;2.昆明市建筑工程结构安全和新技术重点实验室,云南 昆明 650223;3.云南省建筑科学研究院,云南 昆明 650223)

0 引言

广义基桩孔内摄像检测技术是借助声波或者超声波、光、电、磁等介质和核磁共振等技术对钻孔周边物质进行原位扫描成像,采集的数据结果通常采用直观可视的图像显示方式进行表达的检测技术[1]。

本技术最先应用于石油测井技术中,国外开展钻孔成像技术研究于 20 世纪 60 年代,欧美发达国家最早作为一种测井技术引入到油气钻孔的勘探,1969 年美孚(Mobil)公司的 Zemanek 等人采用超声波技术研究出第一代井中电视(Borehole Televiewer),后来欧美国家的测井公司以此作为主要的测井服务手段应用于油气测井工作中[2]。

我国井孔照相检测技术开始出现于 20 世纪 60 年代,并于 20 世纪 70~80 年代研制出黑白井下光学电视成像系统和彩色井孔光学电视成像系统[3]。

国内用于工程检测领域的基桩孔内摄像检测则始于 20 世纪 90 年代中期,时间上滞后 10 年左右,但随着电视成像技术的发展,钻孔电视在工程检测领域的应用越来越为广泛[4],特别是在工程桩基础的基桩施工质量或桩身完整性检测中的应用越来越广泛。

基础是工程结构重要的组成部分,桩基础中基桩的完整性是确保其承载力发挥的必要条件,是确保工程结构安全可靠的先决条件。目前可采用声波透射法、低应变法或(和)钻芯法等间接方法进行桩身完整性检测,但上述方法因其种种不便或缺点,往往不能直观检测桩身缺陷,而基桩孔内摄像检测技术是弥补上述不便或缺点的有效方法。本文主要针对基桩孔内摄像检测的基本原理、优缺点及应用技术要点进行详细介绍,并通过二则案例进行验证、说明。

1 基桩孔内摄像技术的基本原理

根据文献[5]和文献[6]可知,基桩孔内摄像检测是一种将摄像头和镜头装进防水承压舱内组装成为检测探头,然后将该探头沿空心桩或桩身孔道匀速下放或提拉,通过摄像技术有效识别桩身缺陷及其位置、形式、程度,并将全景图像传回主机显示器的基桩桩身完整性检测方法。

经过多年发展,孔内摄像技术取得了更大的进展,根据文献[7]可知,目前该技术的检测原理是采用高清全景摄像头在干孔和(或)清水孔条件下匀速沿空心桩桩孔或桩身孔道对孔壁进行连续高清拍摄,进而采集环状井壁图,经过系统处理将采集到的一系列环状井壁图按顺序拼接得到孔壁彩色图像。

该技术可对接头质量及桩身破碎、断裂、裂隙等缺陷的长度、宽度及其倾向等参数进行定量分析,为处理基桩事故提供可靠、直观的技术依据。

常用基桩孔内摄像设备由图 1 所示的钻孔摄像头、传输电缆、主机及显示屏、绞车等部件组成。

图1 钻孔电视示意图

基桩孔内摄像检测技术作为一种新型的检测方法,可以对经如低应变、声波透射法等间接检测方法难以定性的基桩进行复核,一定程度上弥补了现有桩身完整性检测方法的不足,使检测结果更直观、准确。

2 基桩孔内摄像检测技术特点

2.1 基桩孔内摄像检测技术优点

CECS 253∶2009《基桩孔内摄像检测技术规程》在其 1.0.1 条文说明中介绍了如下可视化检测技术的优点[8]:

1)可直观、精确地检测缺陷位置;

2)可检测多重缺陷;

3)可检测竖向缺陷;

4)可定量分析缺陷;

5)可检测采用快速机械螺纹接头施工的管桩缺陷;

6)可有效检测超长桩的缺陷;

7)可用于复核检测灌注桩钻孔处的缺陷;

8)可对低应变和声波透射法进行复核检测,也可单独进行基桩检测。

随着多年的技术发展,可视化检测除上述优点外,尚具有如下工程需求及相应优点:

1)可检测预应力管桩连接部位的施工质量;

2)既有工程抗浮失效鉴定时,可结合钻芯法检测桩与承台间破损;

3)既有工程抗浮失效鉴定时,可结合局部破损法检测抗浮构件与上部结构连接部位的破损;

4)可对灌注桩钻芯孔中的桩身施工质量进行复核检测;

5)可检测桩底沉渣厚度;

6)可对桩底持力岩层性状(如厚度、裂缝等)进行检测;

7)可结合局部破损法对混凝土结构构件的内部缺陷进行定量检测。

2.2 基桩孔内摄像检测技术缺点

虽然孔内摄像检测技术有上述种种优点,但仍存在以下种种不便及缺点:

1)需要钻孔提供检测通道,并且要求干孔或孔内清水状态;

2)图像成果由拼图所得,拼图质量与孔径大小直接相关,所以应准确测量其孔径;

3)缺陷宽度、倾斜度等缺陷几何尺寸的准确度与标定精确度有关,故缺陷几何尺寸需预先进行标定;

4)图像清晰度与探头提升速度直接相关;

5)缺陷竖向位置与线缆长度准确度相关;

6)与钻芯法相同,无法预先知道缺陷的具体位置,直接影响检测结果的准确性和精确性。

3 检测技术要点分析

3.1 钻孔选位

钻孔位置应结合工程施工过程中的资料、工程岩土条件、施工工艺等参数,对可能出现成桩质量问题的区域进行预判,并根据预判结果选择合适的区域进行成孔。

可预先通过低应变法检测桩身可能出现的缺陷部位,然后通过钻芯提供孔内摄像检测条件更准确地检测桩身缺陷。

3.2 孔径

孔径应与可视化检测仪器的探头直径相匹配,并且检测数据采集时应准确测量并填写孔径大小。

孔内摄像检测技术所得的图像成果是通过拼图拼接所得,孔径大小的设置直接影响图片拼接效果,若设置值大于实际值,拍摄拼接会掉图;若设置值小于实际值,拍摄拼接会重复图像;故务必准确测量孔径大小。孔径沿孔深方向的变化无法有效测量,需要在成孔时严格控制成孔质量。

孔径测量应沿两相互垂直方向用游标卡尺进行孔径测量,当两垂直方向孔径实测值相差不超过 1 mm 时,取两方向实测值的均值为孔径实际值填入软件中;若差值超过 1 mm 时,应再增加另外两个相互垂直方向进行孔径测量,并与前次测量结果进行平均值作为孔径实际值填入软件中。孔径测量可沿图 2 所示的两个垂直直线方向进行测量,需增加测量点时可选另两个垂直直线方向。

图2 孔径测量示意图

3.3 探头提升速度

孔内摄像检测技术所得图像成果的清晰程度与探头在孔内的提拉速度直接相关,进入实时采集程序后,应匀速下放/上拉探头。

检测过程中可根据孔壁反光特性选择暂停退回调试页面对光照进行调整,使探头光强适中。

当缺陷位置比较复杂或预判对承载力影响较显著时,应放慢行进速度以重点拍摄。

3.4 线缆长度校准

应在检测前对线缆测试长度进行现场校准以确保检测深度计量的准确,出现下列情况之一时,应对可视化测试仪的线缆长度进行校准:

1)每个项目检测开展前应进行校准;

2)运送途中出现拉扯线缆等影响线缆长度时;

3)运送和(或)测试时线缆工作温度超出仪器使用温度范围时;

4)线缆出现打结、弯曲等有明显变形现象时;

5)超出有效校准期时;

6)对测试深度数据有怀疑时;

7)出现其他可能影响线缆长度的情况时。

线缆长度校准时宜符合下列要求:

1)校准用基准设备应采用外校合格的钢尺、卷尺、测距仪等测量设备,精度应≥ 0.5 mm;

2)校准的环境温度应接近检测时线缆的工作温度,温度偏差限值应≤±5℃;

3)校准所用的拉紧设备可采用测试仪自带的探头或拉力计,校准时所用的拉紧力应与探头重力相同,误差不应超过±0.5 kN;

4)每次校准应针对不少于 3 个长度段进行校准,宜针对 5 个长度段进行校准。当针对 3 个长度段进行校准时,应分别选取L/3、2L/3 和L长度段进行校准;当针对 5 个长度段进行校准时,应分别选取L/5、2L/5、3L/5、4L/5 和L长度段进行校准;L为被测孔深,单位为 m。

3.5 缺陷尺寸标定

检测开展前,应采用标准桩模型对缺陷尺寸进行标定,当出现下列情况之一时,宜用标准桩模型对缺陷宽度与倾斜角进行标定:

1)每个项目检测开展前;

2)运送途中出现影响缺陷尺寸精度的因素时;

3)运送和(或)测试时工作温度超出仪器使用温度范围时;

4)超出有效校准期时;

5)对缺陷测试数据有怀疑时;

6)出现其他可能影响线缆长度的情况时。

采用标准模型桩进行缺陷尺寸标定时,宜符合下列要求:

1)标准桩模型中的缺陷尺寸测量精度应精确至 0.1 mm,角度测量精度应精确至 1′;

2)标定的环境温度应接近检测时线缆的工作温度,温度偏差限值应不大于±5 ℃;

3)标定时的孔径宜与现场测试所用孔径一致,若现场测试所用孔径为非常规孔径时,应进行多孔径标定,确保现场测试孔径在被标定孔径范围内,从而建立孔径缺陷测试尺寸与缺陷实际尺寸的近似关系;

4)条件允许时,应建立常用孔径缺陷测试尺寸与缺陷实际尺寸的关系,当可视化测试仪长期不用时,所建立的关系应定期进行校准、确认,周期不应少于 1 次/3 月。

3.6 调试、校准

每次检测工作开展前后均应对孔内摄像检测设备进行调试、校准,检测前进行调试校准是为了确保检测结果的准确性、可靠性,检测后进行调试校准是为了确保检测设备在检测过程中未出现影响检测准确性、可靠性的因素,以致检测结果出现不可知的结果。

4 基桩孔内摄像检测技术应用实例分析

4.1 基桩完整性检测

某发电有限公司二期 2×1 000 MW 工程设计采用直径 800 mm 的钻孔灌注桩基础。为确保桩基施工质量,要求桩基施工完成后应进行桩身承载力及桩身完整性检测。

其中 1# 桩进行承载力检测时,加载至 4 000 kN 时,桩身沉降出现陡降现象,沉降量达到了 22.55 mm,累计沉降量达到 31.55 mm,在经历长达 900 min 的荷载维持后最终达到了单级荷载稳定,随后两级 4 500 kN 及 5 000 kN 的加载,单级沉降分别仅为 2.60 mm、1.69 mm。通过单桩竖向抗压静载试验分析,发现在加载至最终加载量的 60 %~70 % 时,桩身出现陡降。

结合岩土工程地质勘察报告与接近于曲线陡降前所对应的荷载值初步判 1# 桩桩身在 14~16 m 出现基桩不完整的现象,查看现场基桩施工记录得知,1# 桩桩长 25 m,在深度 14~16 m 之间存在混凝土供应不连续的现象。

通过低应变检测发现受检桩分别在 11 m 或 14 m 左右的位置出现了与首脉冲同向的反射现象,怀疑在施工过程中该处出现不完整及夹泥、夹渣现象。

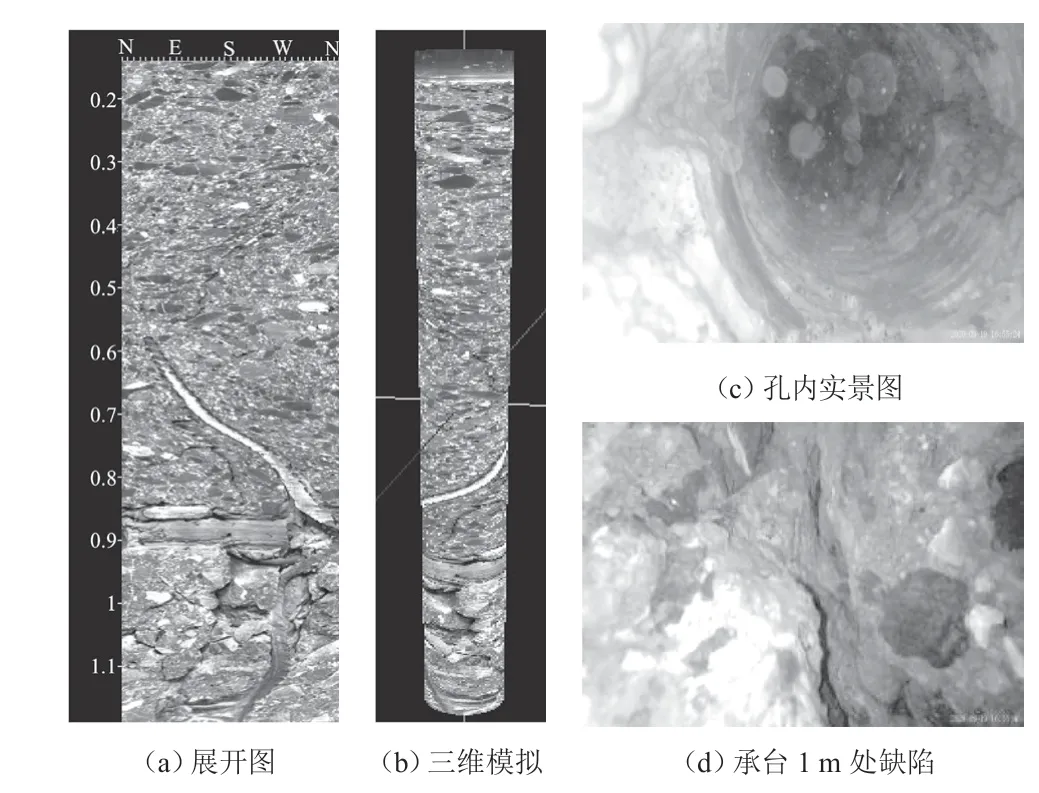

为进一步确认受检桩的桩身完整性,经建设单位、监理单位、设计单位和施工单位及相关方开会论证后,采用基桩取芯及孔内摄像检测技术进行检测,借助多功能智能钻孔电视测试仪直观发现,14.5 m 和 15.5 m 上下各 0.25 m 处分别出现了显著的孔洞、浇筑不密实现象。图 3 为现场取芯情况,图 4 为 14.5 m 和 15.5 m 上下各 0.25 m 的钻孔电视测桩图。

图3 钻孔取芯现场示意图

图4 缺陷处孔内摄像图

通过本例可得到如下主要结论:

1)孔内摄像检测技术可直观、清晰地检测出基桩孔内、浇筑不密实的部位;

2)孔内摄像检测技术与低应变检测技术配合可高效地对基桩桩身不密实区域进行检测。

4.2 抗浮桩破损检测

某工程包括地下室(地下 2 层)、两栋写字楼(地上 25 层、地下 2 层)及两栋附楼(地上 4 层、地下 2 层),地下室基础采用旋挖钻孔灌注桩+桩基承台+防水板,旋挖桩桩径 800 mm,均为嵌岩桩,有效桩长≥6.0 m。在地下室、写字楼及附楼主体结构施工完毕后,附楼之间地下室出现上浮,且地下室防水板、框架柱、剪力墙、楼板等已经出现结构性损伤。

根据沉降观测结果可知,地下室负二层底板相邻柱基的沉降差大于国家现行规范规定的工业与民用建筑相邻柱基的沉降差允许值(0.002L,L为相邻柱基的中心距离,mm),不考虑施工误差的情况下,地下室负二层底板上浮点数占总点数的 73 %,最大上浮量为 68.88 mm。

为判断上浮位置处的桩与承台连接处是否有破损、断裂,现场在承台与柱交接处附近钻至承台底形成观察孔,查看钢筋锚固、桩头和承台的连接情况。

现场在位于受损混凝土柱旁共钻取 28 个钻孔,其中 13 个钻孔钻到承台与桩的交接处,在钻孔位置通过基桩孔内摄像检测设备可清晰地发现桩与承台处出现不同程度的破损、开裂,部分现场检测照片如图 5 所示。

图5 承台与桩连接处裂缝、缺陷

通过本项目可知,基桩孔内摄像检测技术也可有效应用于直观判断抗浮桩与承台连接处连接质量、破损状况等方面的检测。

5 结论

本文对基桩孔内检测技术应用原理、技术要点进行了详细的介绍,并介绍了两项工程应用案例,可得以下主要结论:

1)孔内摄像检测技术可直观、清晰地检测出基桩孔内浇筑不密实的部位;

2)孔内摄像检测技术与低应变检测技术配合可高效地对基桩桩身不密实区域进行检测;

3)基桩孔内摄像检测技术也可有效应用于直观判断抗浮桩与承台连接处连接质量、破损状况等领域;

4)基桩桩身完整性检测时,应尽量收集施工资料,当出现信号异常时,可借助施工资料进行有效分析,做出准确判断,确保检测质量。Q