人工智能在灌浆套筒密实度检测应用中的可靠性分析

2021-06-21郝雨杭付素娟孙硕科韩少杰

郝雨杭,付素娟,孙硕科,韩少杰

(1.河北建研科技有限公司,河北 石家庄 050000;2.河北省绿色建筑产业技术研究院,河北 石家庄 050000;3.河北省既有建筑综合改造技术创新中心,河北 石家庄 050000;4.河北省建筑科学研究院有限公司,河北 石家庄 050000;5.河北建筑工程学院,河北 张家口 075000)

0 引言

随着社会的发展,我国人口红利已逐渐退去,劳动密集型的产业发展势必受到阻碍。传统的建筑建造过程中大多采用现浇的方法,需要较多的人力,因此,传统建筑发展已逐渐与新时代社会的发展相脱轨。装配式建筑的集成化程度较高,可以减少人工工作量,符合未来建筑的发展趋势[1]。

虽然装配式建筑有其独有的优点,但结构整体是由各个建筑构件拼接而成,因此,各装配式构件间的连接性能好坏直接影响了整栋建筑质量的优劣。钢筋套筒灌浆连接的方法非常广泛应用于连接装配式建筑的节点,因此,钢筋套筒饱满度的检测技术是否成熟对于装配式建筑的发展尤为重要。

目前针对混凝土构件内部损伤和缺陷的检测方法有多种,常用的有超声波法[2]、探地雷达法[3-4]、激光超声法[5-6]和冲击弹性波法[7-8]等。其中冲击弹性波法由于其设备方便携带,操作简便,检测可靠性高,在无损检测领域被广泛推广和使用,但该技术过分依赖检测人员的技术水平和经验,人为因素对检测结果的影响较大。采用人工智能辅助判断可以规避人为评判的影响,使得检测结果更加直观明了,降低对检测人员的技术和经验要求。基于此,本文采用人工智能方法对冲击弹性波法所测的 2 面剪力墙试件中的灌浆套筒进行饱满度检测,并探究其用于检测套筒灌浆饱满度的可靠性。

1 冲击弹性波法的激发及原理

1.1 应力波的激发

冲击弹性波法是通过应力波在待测物体内部传播,通过反射接收的回波经过处理分析判断待测物体内部缺陷情况的一种无损检测方法。目前应力波的激发是通过小钢锤敲击待测结构表面来产生振荡,从而激发应力波。检测过程中,用于敲击物体表面以激发应力波的小钢球直径一般为 6~30 mm[9],影响应力波参数的因素主要是小钢球直径、冲击时长和能量大小[10]。直径大的小钢锤敲击待测表面会产生低频应力波;相反,直径小的钢锤产生的应力波频率高。另外在正常操作的情况下,小钢球的冲击时长约为 25~100 之间。

1.2 冲击弹性波法原理

在应力波的 3 种波形中,纵波传播速度最快且能量最大,易被传感器所接收和识别,因此冲击弹性波法的主要参照依据为纵波。若混凝土内部缺陷过小,会造成应力波无法识别的情况。所以冲击弹性波法对最小缺陷的要求有限定。研究表明应力波能够识别出钢筋套筒内的空间,且钢筋套筒壁对应力波的冲击响应无影响。因此在套筒密实的区域与纯混凝土区域,应力波的反射响应特征无明显区别。由此可知,用冲击弹性波法对钢筋套筒灌浆饱满度的检测是可行的。

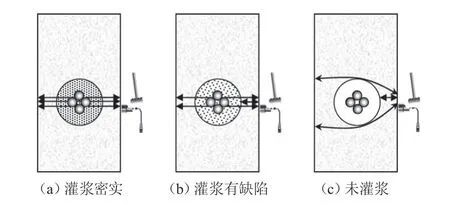

当钢筋套筒内灌浆料密实时,应力波会沿钢筋套筒内部径向传播,当钢筋套筒灌浆密实时,应力波会沿钢筋套筒外壁传播。不难看出,当钢筋套筒灌浆不密实时,应力波所走过的路程为套筒外壁,要大于密实套筒的径向路程。反射接收到的时长也更长。把第一次反射得到的应力波所用时长称为卓越周期。对套筒饱满度进行检测时,传感器沿着套筒区域,以扫描的形式自下而上连续测试(钢锤激振和传感器接收),通过接收反射的应力波再经过处理,得到应力波的一些特性来测试钢筋套筒内的灌浆饱满度。当钢筋套筒内存在缺陷时,一方面激振的应力波会在缺陷处产生反射,另一方面因为在缺陷处应力波是沿着套筒外壁而非径向传播,因此相比灌浆饱满状态传播路径要更长。根据在钢筋套筒位置反射信号的有无以及剪力墙底部反射的时间长短来判定有无灌浆缺陷。当钢筋套筒存在灌浆缺陷时,反射应力波的频谱图会出现以下 2 种表现。

1)激振后波会沿着钢筋套筒内部传播,然后在灌浆脱空处和试件背面发生两次反射。因此反射应力波的频谱图上反映出的是多波峰图。

2)因为波在脱空区域传播的路程更长,因此接收器接收到脱空区域的反射波时间要比密实区域的反射波用时长。卓越周期在缺陷处更长,如图 1 所示。

图1 冲击弹性波法原理图

2 试验概况

2.1 试件设计

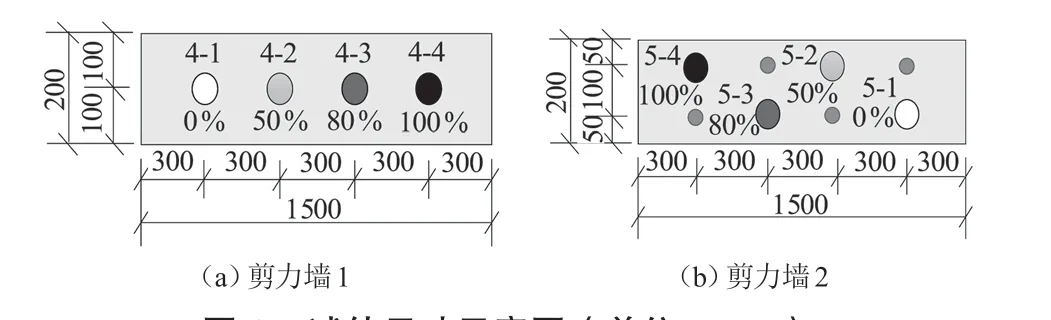

为了探究不同工况下钢筋套筒灌浆饱满度检测的可靠性,试验共制作了 2 面剪力墙,剪力墙 1 和剪力墙 2。其中剪力墙 1 中埋置单排居中的 4 个不同灌浆饱满度的钢筋套筒;为了模拟实际工程中钢筋套筒的布置方式,剪力墙 2 以“梅花形”布置,埋置 4 个不同饱满的的钢筋套筒;试件示意图如图 2 所示,试件的基本信息如表 1 所示。

但令那些“原教旨主义”保时捷RS家族的拥趸感到遗憾的是,这辆最新的911 GT3 RS居然将空调、音响和导航系统列为了标准配置,甚至还可以选装前桥抬升系统以提高日常的使用便利性。可无论如何,它都是一辆快到令人感到怀疑人生的汽车,所以它也会成为所有喜欢汽车的人所热衷的梦想。

图2 试件尺寸示意图(单位:mm)

表1 试件信息表

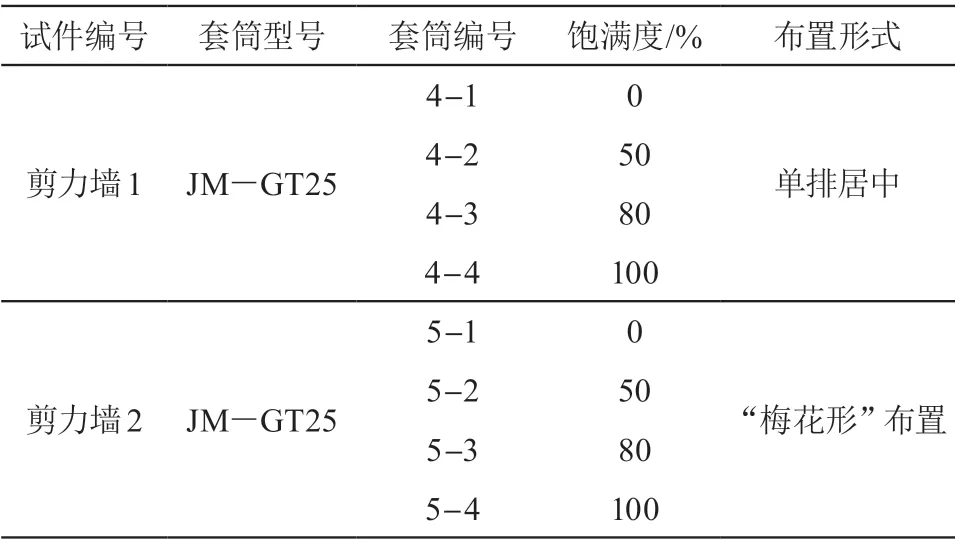

2.2 试件的制作

在实际工程中,钢筋套筒往往是预先埋进构件内,待构件安装完成之后再对钢筋套筒进行灌浆。本组试验的主要目的是探究人工智能评判冲击弹性波法对不同灌浆饱满度检测的可靠性。因此在试验前,为了能精确地控制好预设灌浆饱满度,首先将钢筋套筒灌注至预设比例,待灌浆料达到强度再浇筑进剪力墙内,养护 28 d 至规定强度。浇筑成型后的试件如图 3 所示。

图3 冲击弹性波法试验试件

2.3 试验装置及测试方法

2.3.1 试验装置

本次试验所用的检测仪器是由四川某公司生产的装配式结构多功能检测仪及混凝土多功能检测仪,这两者具有接收和处理应力波的功能,能够检测出混凝土结构内部裂缝、缺陷以及预应力孔道的注浆密实度。试验中采用直径为 17 mm 的小钢锤作为冲击源。试验设备如图 4 所示。

图4 检测仪(内置)及混凝土多功能检测仪(外置)

2.3.2 测试方法

运用冲击弹性波法,以小钢锤作为冲击源对剪力墙内部不同布置形式的灌浆套筒进行检测,探究基于人工智能评判套筒内部缺陷的位置、大小的可靠性。为了消除测试误差,试验过程中套筒范围上的每个测点激振 2 次,测试方向从套筒底部向顶部依次测试,把下一个测点作为上一个测点的激振点。试验时,对所有试件混凝土区域标定卓越周期,用于区分密实区域与非密实区域。测试及分析的项目主要为以下 2 点。

1)观察分析接收到的应力波频谱图,结合实际套筒灌浆状况探究冲击弹性波法检测的准确性。

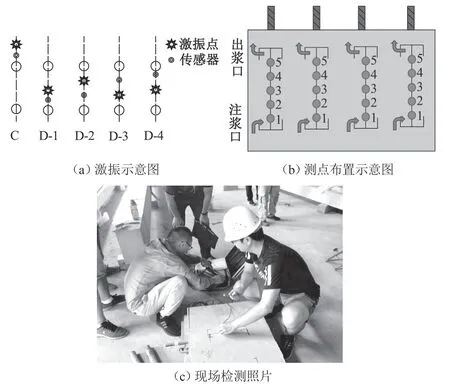

2)基于人工智能评判,并结合接收到的应力波频谱图和套筒灌浆的实际状况,对人工智能评判结果的可靠性进行评估。激振示意图及现场检测照片如图 5 所示。

图5 激振示意图及检测照片

3 试验结果及分析

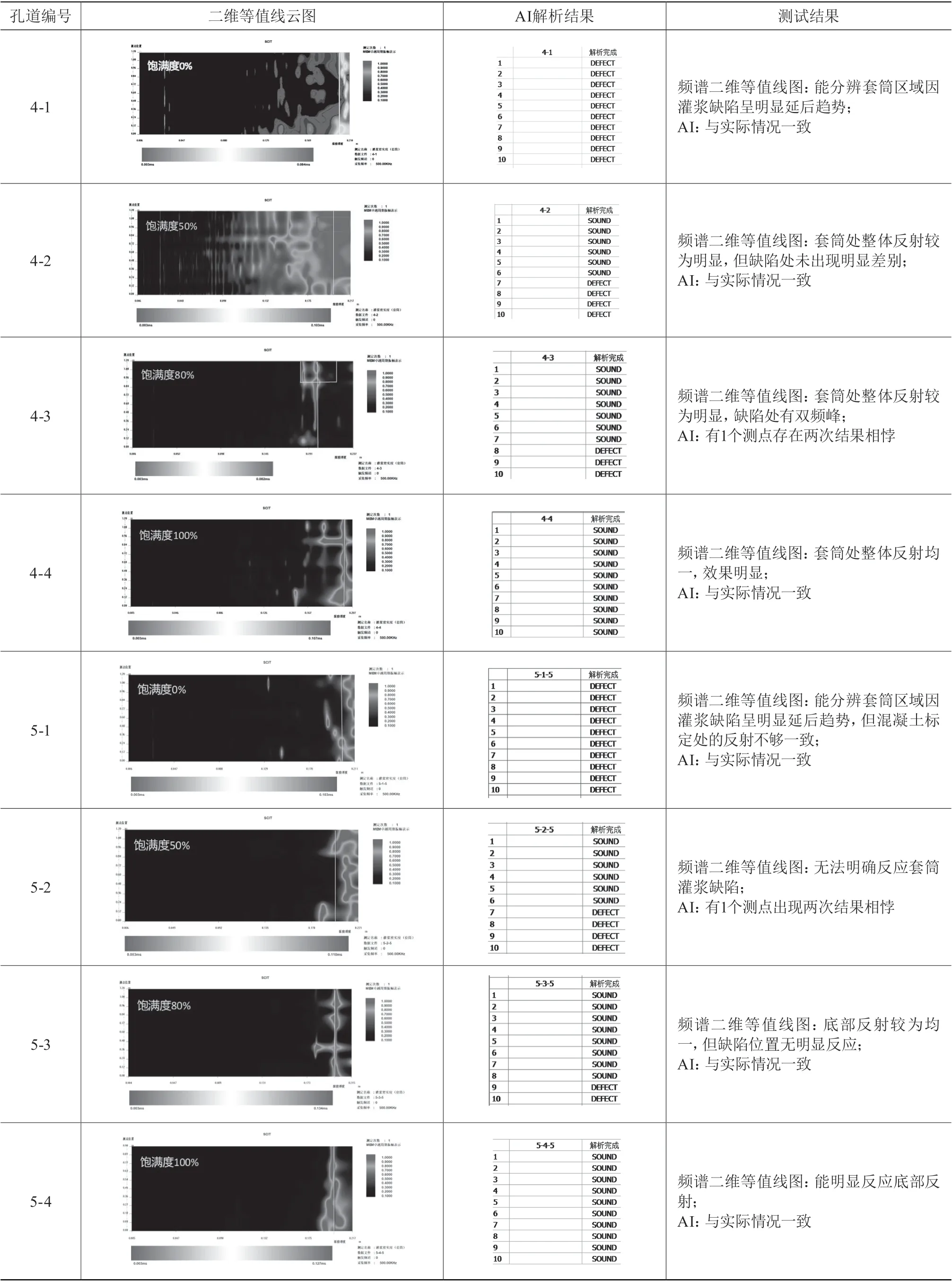

套筒灌浆密实度检测的二维等值线云图和 AI 解析结果如表 2 所示。二维等值线云图的纵轴表示测试的长度,测试方向从注浆口向出浆口依测点顺序进行,横轴表示弹性波的传播里程,软件中将其除以 2,转换为试件厚度方向的深度,图中竖直线表示试件的厚度,因此,当接受信号比标定的竖直线晚时,则表示弹性波在灌浆不密实的套筒中发生绕射。

3.1 灌浆套筒单排居中布置

1)当灌浆饱满度为 0 时(编号 4-1),从二维等值线

云图可以看出,注浆口到灌浆口段接受的信号的时刻要明显延后于标定的时刻,说明套筒内无灌浆料,AI 分析结果表示所测得的各点均为存在缺陷,两种方法结果一致。

表2 剪力墙模型套筒灌浆测试一览表

2)当灌浆饱满度为 50 % 时(编号 4-2),二维等值线云图中反射信号较为强烈,并未出现延后标定时刻的信号,因此未能检测到灌浆套筒中的实际灌浆饱满度;采用 AI 分析方法分析试件中各测点,发现 AI 方法测得的结果与实际结果较为接近。

3)当灌浆饱满度为 80 % 时(编号 4-3),信号接收时刻先于标定时刻,反射强度较为明显,且在缺陷处出现了双频峰,未能检测到灌浆饱满度的真实情况;AI 分析结果接近实际灌浆饱满度,但有 1 个测点的两次测得结果不一致。

4)当灌浆饱满度为 100 % 时(编号 4-4),二维频谱等值线图在标定时刻处信号反馈强烈,整体反射均一,效果明显,可以较好反映套筒内部灌浆情况;AI 测得的结果与实际情况相符,无缺陷产生。

3.2 灌浆套筒“梅花形”布置布置

1)当灌浆饱满度为 0 % 时(编号 5-1),频谱二维等值线图中大部分反射信号接收时刻晚于标定时刻,但也出现了局部重合的测点,总体上可以反映套筒灌浆饱满度;AI 测得的结果与实际相符,各个测点均显示套筒内部存在缺陷。

2)当灌浆饱满度为 50 % 时(编号 5-2),频谱二维等值线图中大多数测点反馈的信号要晚于标定的时刻,不能反映套筒中实际灌浆情况;AI 测得的结果基本可以反映套筒内部的灌浆量的比例,值得注意的是有一个测点两次测量结果不一致。

3)当灌浆饱满度为 80 % 时(编号 5-3),频谱二维等值线图中接受到反射信号的时刻多与标定时刻重合,没有延迟接受到的信号,不能够真实反映出灌浆缺陷;AI 分析与实际情况较为相符,可以准确测得各测点的灌浆情况。

4)当灌浆饱满度为 100 % 时(编号 5-4)频谱二维等值线图中各测点的反射信号基本位于标定时刻,说明套筒灌浆量为 100 %,与实际情况相符;AI 分析结果显示各测点灌浆无缺陷。

4 结论

通过基于人工智能评判的冲击弹性波法所测得套筒灌浆饱满度的结果,可以得出以下结论。

1)人工智能评判的检测结果更加直观、简单,可以避免人为因素的影响,从而降低对检测人员的技术水平和经验的要求。

2)当灌浆套筒内部灌浆状态为全灌或全空时,人为判断与人工智能判断结果均较为准确,当灌浆饱满度为 50 % 或 80 % 时,会影响两种判断方法的判断结果,但仅影响人工智能判断结果的极个别测点。

3)相较于人为判断频谱二维等值线图,采用人工智能评判的方法准确率可提高 50 %,但值得注意的是,个别测点两次结果相悖,因此,人工智能评判方法仍需进一步的优化。Q