预应力管桩空腔+锚索组合抗拔桩施工技术应用

2021-06-21周星中刘茂林

周星中,周 莉,刘茂林

(1.广城建设集团有限公司,浙江 温州 325088;2.华地恒工程咨询有限公司,浙江 温州 325000)

0 引言

近年来,随着城市建设发展需要,地下室、地下车库、下沉式广场、地下商场等工程采用整体式地下室结构需要在基础底板上设置抗浮结构,预应力管桩大量用于工程实践,其质量可靠、造价低、施工快速等优点被充分应用,但目前预应力管桩主要用于建筑荷重承载,当用于抗拔时,由于管壁摩阻力较低,所能提供的抗拔力有限,并且其与基础结构的连接亦是施工中的难点。本文在预应力管桩沉桩过程中同步安装无粘结压力分散型预应力锚索,通过细石混凝土灌芯将拉拔力分散传递给管桩不同深度处,进而由管桩侧摩阻力承担,并且极限侧摩阻力通过管桩外侧及底部的高压注浆及高压旋喷得以提高[1]。

1 工程概况

黄屿 A-47 地块工程,主楼为剪力墙结构,下部多层裙楼部分为框剪结构,建筑面积 112 448.95 m2,最高 33层,地下建筑面积 20 875.25 m2。本工程采用整体式地下室结构,需要在中间天井对应位置的基础底板上设置抗浮结构。

2 工艺特点

本工程桩基采用引孔植入内置压力分散型锚索预应力组合抗拔管桩施工技术,其具体的工艺特点如下:

1)预先钻设植入孔,预应力管桩沉桩过程可以避免产生过大的挤土效应,降低对周围地层的扰动影响,同时降低沉桩阻力,提高施工速度[2]。

2)设置多级承载体和无粘结预应力锚索,可以将抗浮拉拔力分散传递给预应力管桩,改善应力传递路径,使桩侧摩阻力分布均匀,充分发挥抗拔承载潜力[3]。

3)无粘结预应力锚索可以将拉拔力转化为预应力管桩的压力,充分利用管桩混凝土强度高的特点,有效防止裂缝的出现,防腐耐久性好。

4)桩侧高压注浆体和桩底高压旋喷扩大体的设置,使管桩具有支盘特点,能够显著提高管桩的抗拔承载力。

5)通过多级承载体对预应力锚索的锚固和位置固定,防止在预应力管桩沉桩过程中锚索的扭曲、旋转等现象发生,避免后续校正施工,提高施工效率。

3 工艺原理

引孔植入内置压力分散型锚索预应力组合抗拔管桩结合预应力管桩和无粘结锚索的特点,通过分段设置锚索承载体和桩侧高压注浆、桩底高压旋喷,使得预应力管桩抗拔承载力得到显著提高。

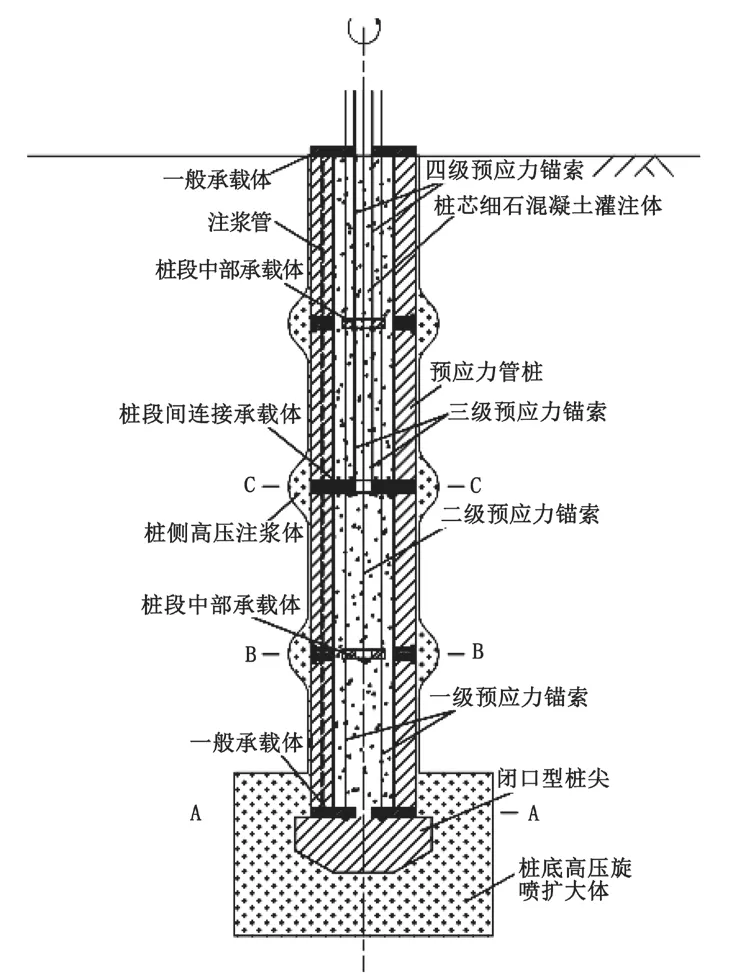

图1 引孔植入内置压力分散型锚索预应力组合抗拔管桩结构示意图

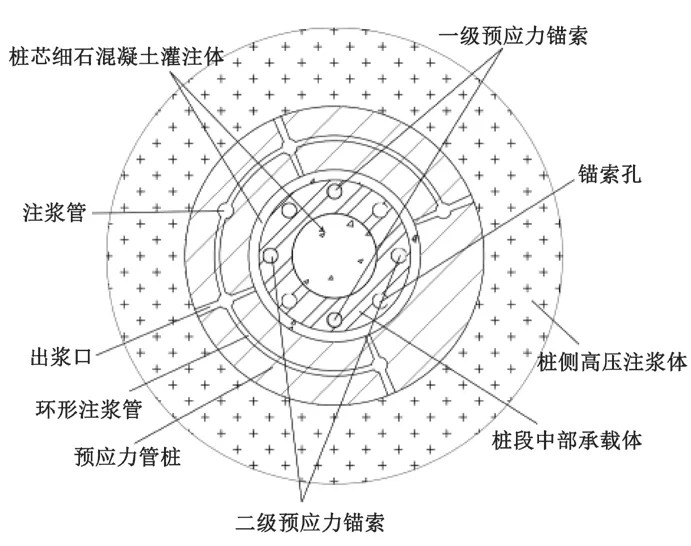

图 1 给出了引孔植入内置压力分散型锚索预应力组合抗拔管桩的结构图,主要包括预应力管桩、桩底高压旋喷扩大体、承载体、无粘结预应力锚索、桩侧高压注浆体等。承载体由钢板制作,分为一般承载体、桩段中部承载体、桩段间连接承载体,其上设置管桩接桩构造孔、注浆孔、出浆口装置、锚索孔、细石混凝土灌注孔、连接筋、锚索固定筋、排气孔等。管桩连接销穿过承载体上的接桩构造孔,通过焊接将彼此连接牢固。每级锚索外套上塑胶管形成无粘结锚索,下端锚固于承载体上,穿过上部承载体上的锚索孔,并与固定筋采用扎丝固定。通过预留在管桩壁上的注浆孔及出浆口装置在桩侧土体中灌注高压水泥浆,采用自上而下并设置密封塞的方法进行灌注。图 2~4 为该抗浮结构的 3 个剖面图。采用引孔植入的施工工艺,降低了管桩成桩过程中的阻力;在管桩桩段与桩尖间、桩段中部以及接桩部位设置的承载体,将无粘结锚索承受的抗浮拉力转化为管桩及灌芯体的压应力;沿深度方向设置的多个承载体将抗浮拉力进一步分散传递给灌芯体及管桩桩身,最后由桩侧摩阻力承担并传递到周边土体中;管桩最终抗浮承载力由桩侧土体承担,通过桩侧高压注浆及扩大桩底提高桩侧土体的强度和桩侧土体-管桩间的极限侧摩阻力。

图2 A-A 剖面图

图3 B-B 剖面图

图4 C-C 剖面图

4 工艺流程及操作要点

4.1 工艺流程

引孔植入内置压力分散型锚索预应力组合抗拔管桩施工工艺流程如图 5 所示。

4.2 操作要点

4.2.1 施工准备

1)场地清理。施工前,对压桩现场表层土质进行必要检测,要求地基承载力不低于 100 kPa,对不合格土进行换填[4]。换填深度一般在 2 m 左右,以能达到支持桩机在施工作业时稳定作业的要求。施工前应对施工地区地质资料有充分的了解,应避开深层障碍物,对于浅层障碍物,则应采取挖掘等方法清除。

2)测量放样。根据已有的导线点资料及施工图,采用全站仪及水准仪对桩位进行测量放样。先对施工场地进行清理,组织机械进场,并将预制好的预应力管桩及其零部件运至施工场地并集中堆放。

图5 引孔植入内置压力分散型锚索预应力组合抗拔管桩施工工艺流程图

3)机械设备准备。施工现场必须有自备的发电机组设备,以保证施工电源的供给正常平稳。压桩机进场后,必须由专业人员进行组装调试,并经有关部门查验合格后方可投入使用。进入场地的预应力管桩必须有相应的合格证明,管桩进场待用,必须按照施工平面布置图清理出符合要求的场地进行堆放。堆放场地应平整,不宜距离压桩现场太远,也不能太近,以免影响施工。一般采取两点支架架空堆放,支垫选择距离两端头L/5(L为桩长)处。管桩的堆放一般不超过 5 层。管桩堆放过程中应轻吊轻放,严禁野蛮吊放损坏桩身。

4)管桩、桩尖预制。按照要求进行管桩及桩尖预制施工,管桩预制时在其钢筋笼上绑定注浆管及附属部件,在桩段中部出浆口位置设置相应的出浆口装置,管桩与桩尖在连接端部设置连接钢部件。

5)承载体制作。承载体分为一般承载体、桩段中部承载体和桩段间连接承载体 3 种型式。一般承载体上设置注浆孔、锚索孔、管桩接桩构造孔、细石混凝土灌注孔、连接筋、锚索固定筋、排气孔等,设置于管桩底部与桩尖之间或桩顶处,如图 2 所示;桩段中部承载体上设置锚索孔、细石混凝土灌注孔、连接筋、锚索固定筋、排气孔等,如图 3 所示;桩段间连接承载体上设置管桩接桩构造孔、注浆孔、桩段间出浆口装置、锚索孔、细石混凝土灌注孔、连接筋、锚索固定筋、排气孔等,设置于管桩桩段之间,管桩连接销穿过接桩构造孔,通过焊接将彼此连接牢固(见图 4)。

6)锚索安装。承载体在管桩中所在深度处设置相应长度的无粘结预应力锚索,高强低松弛钢绞线外套塑胶管,并填充隔离防腐油脂构成无粘结锚索,将锚索的一端穿过承载板上的锚索孔,锚固于锚固体上。

4.2.2 植孔钻进成孔

采用旋挖钻机在桩孔位置钻进成孔,旋挖钻机掏土作业利用套在钻杆上的螺旋套筒的部分刃片旋转切削土层,并使土层进入套筒内,待钻入一定深度后提出套筒,清除筒内泥土,再放下套筒,如此反复进行操作。

4.2.3 桩体高压旋喷扩大体施工

在植孔钻进深度达到预定深度后,采用高压旋喷机械在孔底一定深度范围内高压旋喷形成水泥土扩大体,旋喷工艺可根据工程需要和土质条件选用单管法、双管法和三管法[5]。

4.2.4 管桩桩段连接

1)管桩与桩尖的连接。将一般承载体上的接桩构造孔对准桩尖及管桩端部钢构件上的连接孔,并插入连接销将三者环向固定,然后通过焊接将一般承载体和桩尖及管桩端部钢构件彼此连接。

2)管桩之间的连接。将桩段间连接承载体上的接桩构造孔对准上下管桩端部钢构件上的连接孔,并插入连接销环向固定,同时承载体上下与注浆管相接处设置密封胶以保证注浆管的上下贯通和气密性,最后通过焊接彼此连接。

3)锚索固定。每级锚索预先安装固定在相应的承载体上,在管桩与桩尖以及管桩间的连接过程中,每级锚索的下端已固定,将锚索穿过管桩内腔,并穿过其上的每个承载体上的锚索孔,采用扎丝进行空间位置的固定,以保证锚索在施工过程中不扭曲、缠绕,同时又不影响锚索张拉受力过程锚索的拉长变形。管桩中部承载体根据实际需要进行选择性安装,将中部承载体所在位置之下的锚索穿过其上的锚索孔,并在设计位置通过扎丝固定,然后一起穿过管桩内腔,锚索上端穿过上端的承载体上的锚索孔并与之固定。

4.2.5 预应力管桩沉桩施工

1)试桩与吊桩。在预应力管桩沉桩施工前,应进行管桩静压的试桩工作,以确定压桩的终压条件。桩机行走就位后,保持桩机钳口板垂直,然后根据预先放样好的桩位,进行水平、垂直对中。采用单点吊桩将预应力管桩吊桩入机,吊点一般设置在距桩端L/5 的地方。起吊时,吊机的起吊方向应与桩身的方向一致。现场吊装如图 6 所示。

图6 吊桩

2)管桩下沉。在桩底高压旋喷水泥土初凝前,将连接好承载板和锚索以及桩尖的预应力管桩吊至植孔上方,并进行对中、垂直度调整,沉桩时沉桩速度不宜太快,必须随时观测桩身垂直度,观测采用两台经纬仪互相垂直观测。沉桩全程必须有专门的技术人员进行现场监管,并做好相应的施工记录。沉桩过程中若出现桩头突然倾斜的情况,应立即停止沉桩,并会同业主、监理单位、设计单位等查明情况,确定具体的应对措施再继续施工。该节管桩沉桩到位后进行接桩作业,然后继续沉桩施工,直至下部桩尖达到预定深度,并灌入高压旋喷扩大体中一定深度。

4.2.6 细石混凝土灌芯

将导管伸入预应力管桩内腔中,并穿过承载体上的细石混凝土灌注孔,从底往上灌注细石混凝土,同步用振动棒将混凝土振动密实。

4.2.7 桩侧高压注浆

沉桩前在管桩侧壁预留的上下贯通的注浆孔内放入带楔形密封胶条的注浆管,采用自下而上逐点进行高压注浆,再进行某深度处的注浆,将注浆管上拔使楔形密封条位于该深度以上 0.5 m 处,然后注入高压水泥浆。高压浆液冲开出浆口上的密封塞,使浆液注入一定范围的周边土体中以及管桩与植入孔间的间隙。

4.2.8 锚索张拉锁定

张拉锚索前需对张拉机具进行标定。张拉时用张拉机具进行分级张拉,在顶端板上设置锚固钢板,如图 7、8 所示。锚索的张拉及锚固分级进行,严格按照操作规程执行,张拉后,从锚具量起,留出长 5~10 cm 钢绞线,其余部分截去,须用机械切割,严禁电弧烧割[6]。

图7 油压泵

图8 单孔夹片锚

5 效益分析

5.1 经济效益

相比钻孔灌注桩,在达到相同的极限抗浮承载力下,本工法所需桩长、桩径明显小于钻孔灌注桩,节省了混凝土、钢材等建筑材料,并且所使用的预制管桩质量可靠、植孔沉桩快速,桩体缺陷率低、工期短,降低后期检测、问题桩体处置费用。相比抗浮锚杆,在单位面积达到相同的极限抗浮力下,抗浮锚杆需要设置更加密集,施工周期长,材料损耗大。综合进行经济性评价,本工法相比钻孔灌注桩降低造价 30 % 左右,相比抗浮锚杆降低造价 20 % 左右。

5.2 社会效益

本工法采取植孔下沉预应力管桩,避免过大的挤土效应和对周边土层的扰动,降低对周边建筑、道路、市政设施等的影响;本工法单位材料损耗低,抗浮承载力更高,更具节能环保的特点;此外,本工法施工的抗浮桩质量可控性更高,施工速度快,劳动生产力进一步提高,促进工程先进技术不断提高。

6 结语

本技术通过在预应力管桩空腔内设置多级承载体和无粘结预应力锚索,同时桩侧高压注浆体和桩底高压旋喷扩大体的设置,改善应力传递路径,使桩侧摩阻力分布均匀,充分发挥抗浮承载潜力。此外,多级承载体对预应力锚索的锚固和位置固定,防止在预应力管桩沉桩过程中锚索的扭曲、旋转等现象发生,避免后续校正施工,提高施工效率。相关技术先进,在同类工程中具有指导性作用,应用实际工程可产生较高的经济和社会效益。Q