重型直升机前飞和悬停状态下主减速器舱流场与通风散热分析

2021-06-21鲍和云侯潇男陆凤霞朱如鹏

鲍和云,侯潇男,陆凤霞,朱如鹏

(南京航空航天大学直升机传动技术重点实验室,江苏南京,210016)

直升机具有垂直起降、空中悬停性能和机动灵活的优点[1]。相对轻型和中型直升机,重型直升机传递的功率大,主减速器输出转速低、扭矩大,如Mi-26 的主减速器传动功率为14 710 kW,最大功率为17 MW,单发传动最大功率为8 500 kW。若传动系统采用普通构型(单路-串联),则尺寸和质量很大,无法应用于直升机。因此,重型直升机传动系统多采用多级、多路分流齿轮传动,载荷复杂,传动链长,零件数目多,并车输出级的零件尺寸大[2]。近年来,对重型直升机传动系统的性能指标和效率要求越来越高,导致系统温度提高,使得润滑系统的工作环境更加苛刻;由于结构限制和安全要求,润滑系统所有润滑油路均为内置,使主减速器结构极为紧凑,有的还有备份润滑油系统;为达到干运转要求,机匣内需设置油兜等结构,因此,传动系统的润滑比一般轻型直升机的润滑更加复杂。直升机在前飞和悬停状态下,主减速器舱内空气流动状态不同,分析前飞和悬停状态下的主减速器舱流场,对改善直升机主减散热性能具有重大意义。

国内外相关学者对主减速器舱/动力舱流场和温度场进行了一系列研究,如:张居晖等[3]提出了基于加权本质无振荡(WENO)-分段线性格式的旋翼/机身气动干扰高精度CFD 计算方法,并将该方法应用于悬停状态的X3构型复合式高速直升机旋翼/机翼/螺旋桨组合模型的复杂流场模拟中。范永等[4-5]对无人直升机的主减速器舱进行了散热性能分析,提出了主减速器舱内部结构改造的建议。SUN等[6]建立了航空发动机齿轮箱内部简化的二维空气流动模型,分析了齿轮箱内部空气流动,并将计算结果与实验数据进行对比验证。谢永奇等[7]建立了某型直升机动力舱空气流动与传热模型,并对5种不同冷却系统设计方案的舱内三维空气流场和温度场进行了数值仿真。BILODEAU[8]建立了卡车动力舱换热特性数值仿真模型,分析了动力舱内的温度分布,提出了增强散热效率的方法。DANCA 等[9-11]建立了汽车乘客舱的三维仿真模型,分析了通风口形状改变对乘客舱的温度分布和换热特性的影响。袁建新等[12]建立了直升机动力舱模型,并考虑了悬停状态下下洗流场的影响,通过数值仿真分析,探讨了4种湍流模型、有无发动机散热和冷却气流进口尺寸对动力舱通风冷却系统内部流场的影响。潘丞雄等[13]针对假设的直升机缩比尺寸模型,考虑了太阳辐射、蒙皮辐射换热和排气喷流加热的影响,对表面温度场进行了建模和数值分析。

目前,人们针对重型直升机前飞和悬停状态下主减速器舱的流场和通风散热分析的研究较少。为此,本文针对重型直升机在前飞和悬停状态下,开展传动系统主减速器舱的流场和通风散热特性分析,这对未来重型直升机传动系统主减速器的设计、提高重型直升机传动系统主减速器的自主创新设计具有重要的意义。

1 数值分析理论

1.1 控制方程

直升机主减速器舱内空气流动及传热过程遵循质量守恒定律、动量守恒定律和能量守恒定律[14]。

根据质量守恒方程可得

式中:ρ为流体微元密度,kg/m3;t为时间,s;V为流体速度,m/s。

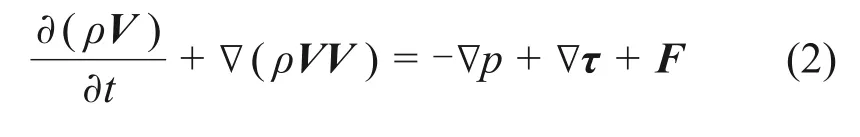

根据动量守恒方程可得

式中:p为压强,Pa;F为外部体积力,kg/(m2·s2);τ为应力张量,Pa。

根据能量守恒方程可得

式中:T为流体微元温度,K;k为流体传热系数;cp为流体定压比热容,J/(kg·K);ST为黏性耗散项,W。

1.2 湍流模型

考虑到主减速器舱内湍流流动,选择Realizablek-ε模型[15],该模型更符合湍流的物理定律,已被有效用于各种不同类型的流动模拟。Realizablek-ε模型的输运方程为:

式中:Gk为平均速度梯度产生的湍流动能k的产生项;C1和C2为经验常数;σk和σε分别为与k和ε对应的Prandtl数。

2 计算模型及数值仿真

图1所示为某重型直升机主减速器齿轮传动示意图。齿轮分三级传动,其中,第一级为锥齿轮分流传动,第二级为圆柱齿轮分扭传动,第三级为双斜齿轮并车传动。该主减速器采用模块化设计,动力到主轴、尾桨传动装置和附件的传动路径都是独立的,整个主减速器质量为3 600 kg,传动功率超过14 MW。该主减速器的三级传动系统中,齿轮啮合对数多,其中,弧齿锥齿轮副4 对,直齿圆柱齿轮副8 对,斜齿轮副16 对,因此,功率损失大,产生热量高达360 kW左右。

图1 某重型直升机主减速器传动示意图Fig.1 Schematic diagram of main reducer transmission of a heavy helicopter

2.1 三维模型

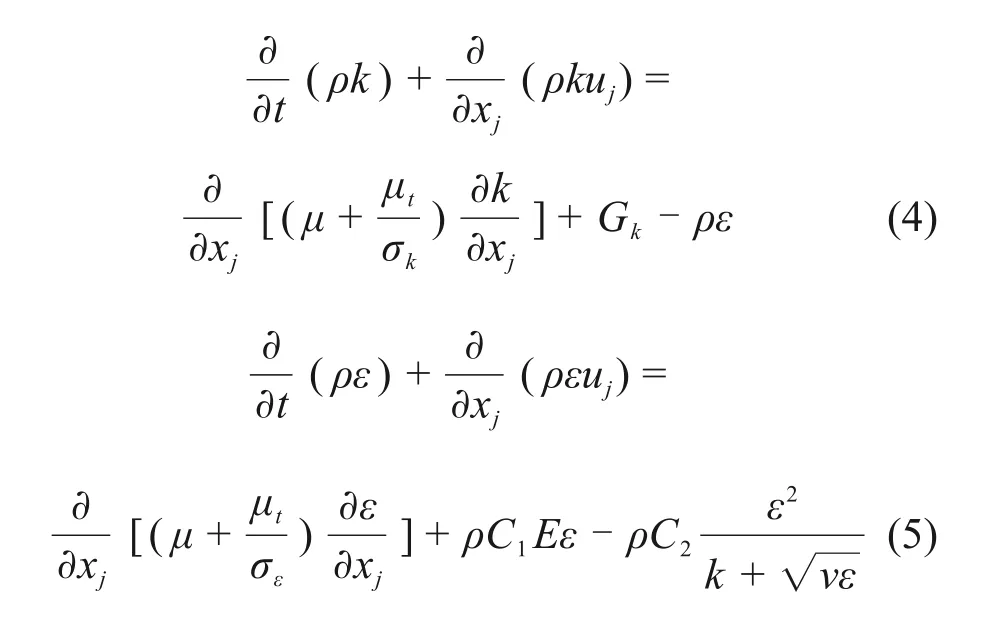

图2所示为按照某重型直升机主减速器舱实际尺寸建立的三维模型,包括空气分配器、主减速器、液压油箱、发电机及通风管等。其中,空气分配器向舱内吹入热空气。侧气口为细长圆角矩形,模拟百叶窗形式。图3所示为某重型直升机主减速器三维模型,分为输入端、油池和旋翼轴,其温度依次减小。

图2 某重型直升机主减速器舱三维模型Fig.2 Three-dimensional model of main reducer cabin of a heavy helicopter

图3 某重型直升机主减速器三维模型Fig.3 Three-dimensional model of main reducer of a heavy helicopter

2.2 网格划分

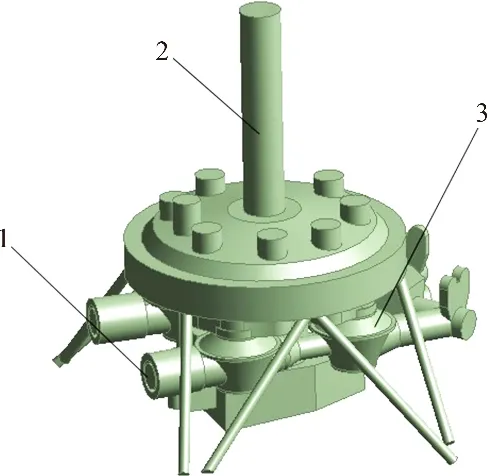

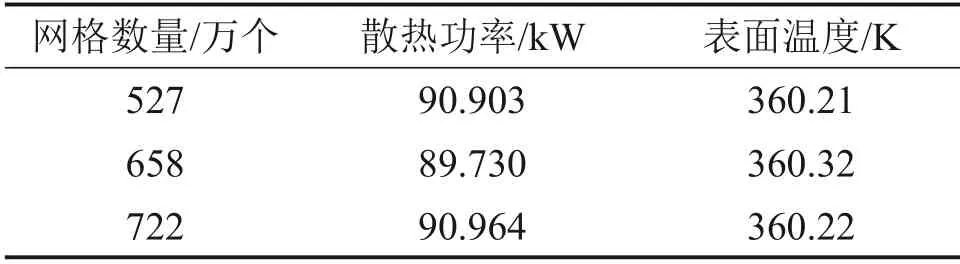

采用ANSYS-Mesh 对整个重型直升机主减速器舱计算域进行网格划分,图4所示为网格划分截面示意图。由于主减速器舱内结构复杂,故采用非结构四面体网格以适应其复杂的形状[16],并进行了局部细化。为了排除网格密度对计算结果的影响,在保证网格质量和合适的网格尺寸前提下,对网格无关性进行了检验,结果如表1所示。可见:当网格数量从527万个逐渐递增时,主减速器舱散热功率及表面温度变化不大,相对误差在2%以内;但是,随着网格数量的增加,计算时间会相应增加。因此,选取网格数量为527万个。

图4 某重型直升机主减速器舱计算域网格划分截面示意图Fig.4 Schematic diagram of meshing of main reducer cabin of a heavy helicopter

表1 网格无关性检验Table 1 Mesh independence verification

2.3 前飞状态

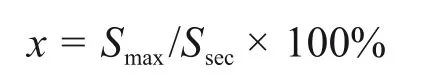

重型直升机前飞时,随飞行高度和速度的变化,大气压也会变化,因而,在前飞状态下,主减速器舱出口边界参考压力小于标准大气压。为获取直升机前飞时出口边界参考压力,建立了该重型直升机前飞时的计算域模型。建立计算模型时,计算域的边界应设置在距离模型足够远的地方,使得边界对计算结果的影响可以忽略不计[17]。在数值模拟中,计算域的大小可以用阻塞率来衡量。阻塞率x为

式中:Smax和Ssec分别为最大迎风面积和流域横截面面积。一般认为阻塞率不大于3%[18-19]。

结合文献[20],建立计算域模型,如图5所示,模型长×宽×高为80 m×15 m×15 m。

图5 计算域模型Fig.5 Computational domain model

根据文献[21],海拔高度4 500 m 以下地区大气压随海拔高度变化如图6所示。

图6 大气压随海拔高度变化Fig.6 Atmospheric pressure changes with altitude

以该重型直升机不同的飞行速度为进口边界条件,随高度变化的大气压为压力出口边界条件进行仿真,得到在不同速度和不同高度下前飞时出口边界的参考压力。图7所示为重型直升机在近地面以最大飞行速度飞行时不同截面压力云图。可见:侧气口周围空气压力平均值约为98 kPa,上气口周围空气平均压力约为100 kPa,均小于标准大气压。

图7 截面压力云图Fig.7 Pressure cloud of cross-section

侧气口和上气口在不同飞行速度和高度下的参考压力如图8所示。

图8 边界参考压力与飞行速度和高度的关系Fig.8 Relationship between boundary reference pressure and flight speed and altitude

从图8可以看出,随高度上升,参考压力明显下降,而随着飞行速度的增大,参考压力也略有下降。上气口处于旋翼轴迎风面的区域压力较高,因此,上气口区域平均压力略大于侧气口平均压力。

2.4 边界条件

边界条件与初始条件是控制方程有确定解的前提[4]。五边形空气分配器向舱内吹入高温(约350 K)气体,设为质量进口,其中,4 个面为来自主减速器舱的高温气体,空气流量约为3.1 kg/s,1个面为来自发动机的高温气体,空气流量约为0.31 kg/s。发电机通风管向发电机吹风冷却,空气流量约为0.103 kg/s。液压油箱通风管向液压油箱散热器吹风冷却,空气流量约为0.41 kg/s。主减速器舱内表面施加温度边界条件,输入端温度最高,约390 K;油池和旋翼轴温度依次递减10~20 K。上气口和侧气口则设为压力出口,在悬停状态下,忽略下洗流影响,近似取参考压力为标准大气压;在前飞状态下,根据2.3 节计算结果设置参考压力。整个计算域涉及的边界条件可分为进口、出口和壁面,具体的对应关系如表2所示。

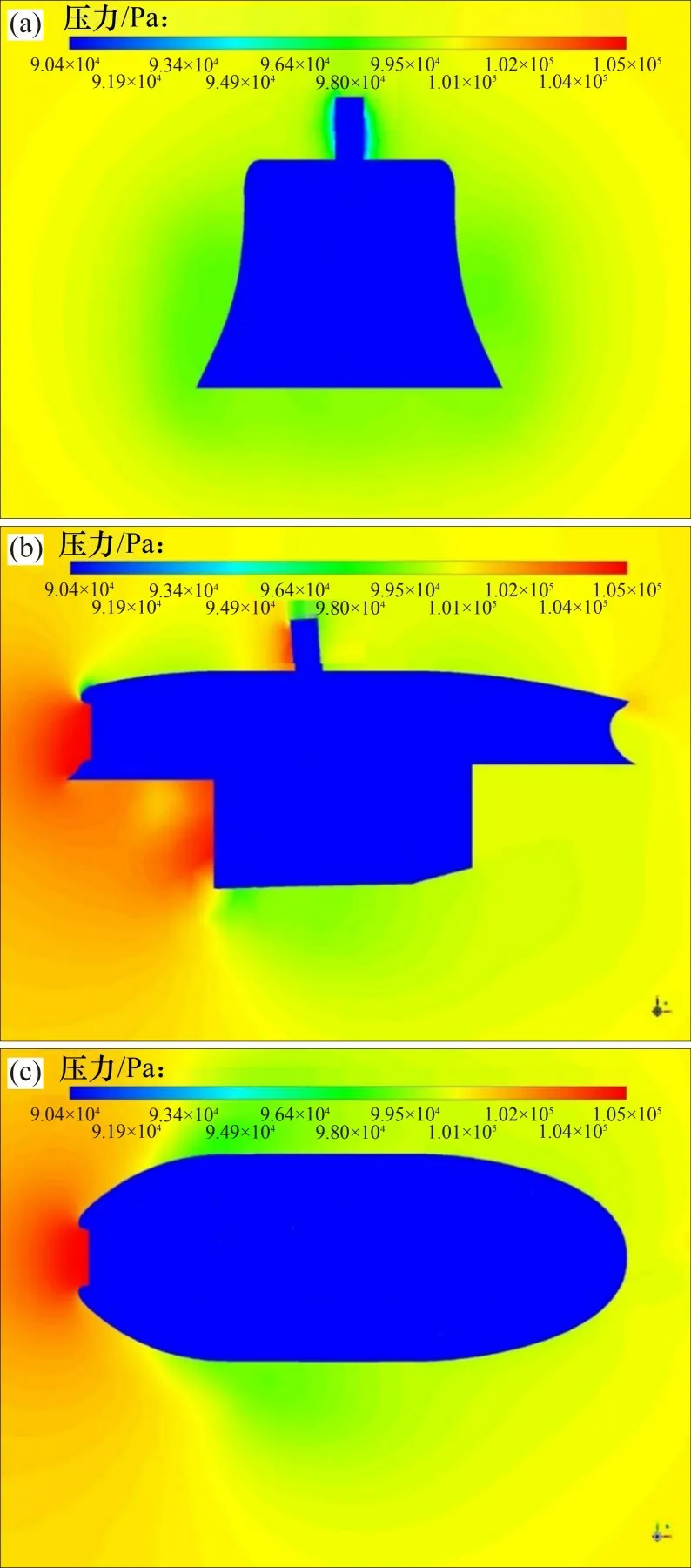

表2 各边界条件类型和名称Table 2 Types and names of boundary conditions

3 结果分析

3.1 悬停状态下主减速器舱内部流场及温度场

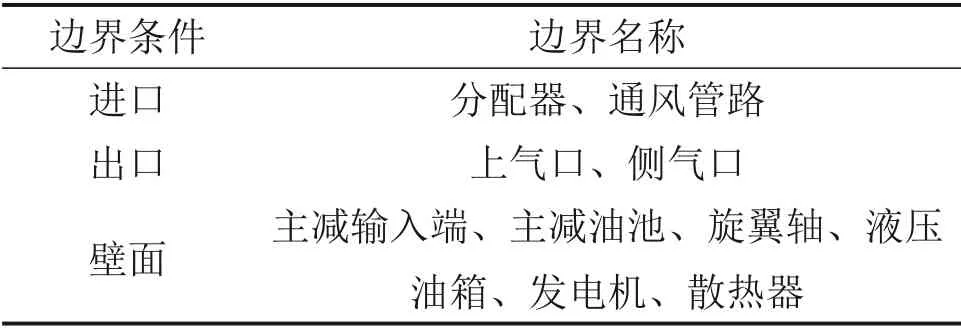

主减速器舱内部的流场对温度的影响是显而易见的,空气流速大,流动性好,则冷却效果好,热量散失快;流速低则效果相反。图9所示为主减速器舱内的空气流动迹线图。从图9可以看出:空气分配器处空气流速最大值约为30 m/s,主减速器舱前端的侧气口流速较大,有大量的气体从此处排出,有利于主减速器舱前端热空气排出舱外,从而有利于主减速器散热。主减速器舱上部空气流速较大,而下方空气流速相对较小。液压箱通风管和发电机通风管处气体流速较大,在撞击到发电机和液压油箱后会产生逆向回流,不利于散热。因此,这2处通风管出口应当设置为喇叭状或放射状。

图9 主减速器舱内空气流动迹线图Fig.9 Path lines in main reducer cabin

图10所示为在流场空间Y方向的切面(Y=0 mm)上的温度分布云图。从图10可以看出,主减速器箱体和空气发生了热量传递,导致主减速器舱周围区域的空气温度升高。主减速器舱前端由于空气分配器吹入大量空气进入舱体内,因此,温度较高,而后端温度较低;主减速器舱上部空气温度较高,下部空气温度较低。空气分配器吹入大量高温气体,使主减速器舱温度升高,因此,应专门设置管路,将空气分配器的高温气体引出舱外。

图10 Y=0 mm截面的温度分布云图Fig.10 Temperature field of Y=0 mm cross-section

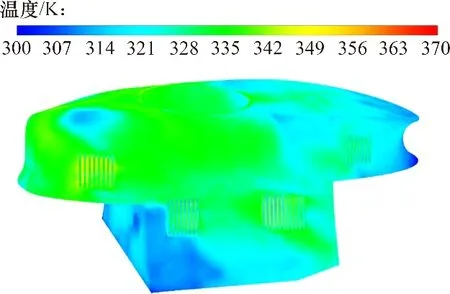

图11所示主减速器舱外表面空气温度分布云图。由于空气分配器吹入舱内大量高温(约350 K)气体,因此,主减速器舱前端温度较高,局部最高处可达360 K。虽然空气分配器吹入舱内的气体经由侧气口高速大量流出舱外,但仍造成了主减速器舱温度升高。从图11可以看出,主减速器舱温度从前向后依次递减。这是有一部分由空气分配器吹入主减速器舱的高温气体撞击舱壁后方向发生改变,向后流动所致。

图11 主减舱外表面温度分布云图Fig.11 Temperature field on outer surface of the main reducer cabin

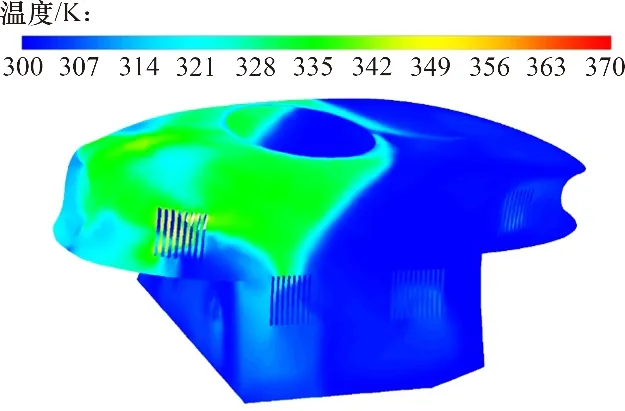

3.2 前飞状态下主减速器舱内部流场及温度场

图12所示为主减速器舱内的空气流动迹线图。从图12可以看出:相比于悬停状态下,侧气口处空气流速明显增大,不小于30 m/s,这表明由侧气口排出的空气流量大大增加,有利于主减速器舱内高温气体排出。同时,上气口由压力出口变为进口,进气速度约为15 m/s。上气口涌入大量空气,加速了主减速器舱上部的空气流动,有利于主减速器舱上部散热。除流速不同外,前飞状态下的舱内空气流动趋势与悬停状态下的舱内空气流动趋势基本一致。

图12 舱内空气流动迹线图Fig.12 Path lines in cabin

图13所示为在流场空间Y方向的切面(Y=0 mm)的温度分布云图。与悬停状态相比,该截面温度明显降低,这是由于侧气口排出大量高温气体,减少了高温气体在舱内的滞留时间,进一步减小了主减速器舱内气体的温升,而且在主减速器上部有一片呈放射状的低温区域。这也进一步证明了上气口涌入大量气体,加速了主减速器舱上部的空气流动和表面的散热。可见,在前飞状态下,主减速器舱内流场流动性增强,使得舱内通风换热性更好,温度更低。

图13 Y方向的切面(Y=0 mm)的温度分布云图Fig.13 Temperature field of Y=0 mm cross-section

图14所示为主减速器舱外表面温度分布云图。从图14可见:与悬停状态相比,主减速器舱表面温度明显降低,进一步证明了流场流动性增强,有利于降低主减速器舱的温升;温度分布趋势仍表现为前高后低。

图14 主减速器舱外表面温度分布云图Fig.14 Temperature field on outer surface of main reducer cabin

3.3 悬停与前飞对比

悬停与前飞时,进出舱内的空气流量相差很大。表3所示为悬停与前飞状态下空气流量以及主减速器舱表面散热功率和平均温度的对比。从图表3可以看出,相比于悬停状态,前飞时,进出舱内的空气流量更大,主减速器散热功率更高,表面的温度更低。这是因为重型直升机在前飞状态下以高速飞行,其主减速器舱表面的空气流速较高,气压会相应减小。因此,在前飞状态下,更多的气体从侧气口排出舱外,同时上气口涌入大量空气,主减速器舱内流场的流动性更好。大量高温气体排出舱外,有利于主减速器的散热,影响主减速器舱内温度的分布。主减速器周围空气流动加快,使得主减速器散热功率更大,其表面温度更低。

表3 悬停与前飞状态下空气流量以及主减表面散热功率和平均温度的对比Table 3 Comparison of air flow rate,main reducer surface heat dissipation power and average temperature between hovering and forward flight

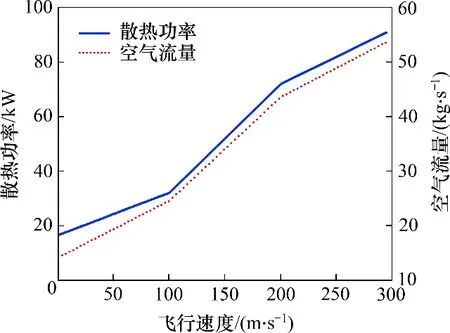

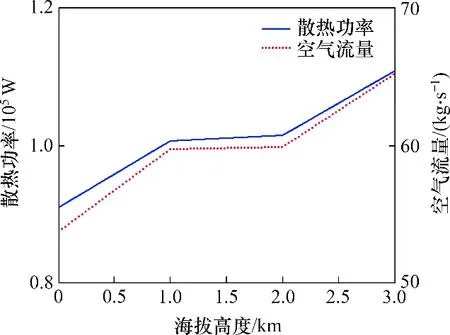

3.4 不同海拔高度和飞行速度下主减速器散热情况

海拔高度和飞行速度主要影响主减速器舱的边界参考压力,海拔高度升高,气压降低,飞行速度增加,主减速器舱表面空气流速大,气压亦会降低。在不同的边界参考压力下,主减速器舱的空气流量也会随之变换;边界参考压力越小,主减速器舱空气流量越大,进而主减速器的散热功率也会随之变化。图15和图16所示分别为该重型直升机以最大速度飞行时在不同海拔高度下和近地面飞行时不同速度下主减速器散热功率和空气流量。

图15 近地面飞行时主减速器散热功率和空气流量随速度的变化Fig.15 Change of main reducer heat dissipation power and air flow with speed near ground

图16 最大飞行速度下主减速器散热功率和空气流量随海拔高度的变化Fig.16 Change of main reducer heat dissipation power and air flow with altitude at maximum flight speed

从图15和图16可以看出:随着海拔高度和飞行速度增加,主减速器的散热功率以及主减速器舱的空气流量增加。空气流量的增加使得主减速器舱内流场的流动性增强,有利于主减速器表面的散热;主减速器散热功率增大,其表面温度亦随之相应减小。

4 结论

1)空气分配器向舱内吹入大量高温气体,这些高温气体在舱内滞留会导致主减速器舱温度升高,因此,应设置专门管路,将空气分配器吹出的高温气体直接引出舱外,避免高温气体滞留导致主减速器舱温度升高。

2)液压油箱通风管路出口面积较小,因此,管内空气高速喷射而出,撞击壁面会形成逆向回流,从而阻碍管路空气吹向液压油箱散热器。在不更改管路整体尺寸的基础上,可适当扩大管路出口面积,如设置成喇叭状或放射状,改善散热条件。

3)相比于悬停状态,在前飞状态下,进出舱内的空气流量更多,大量气体排出舱内,有助于主减速器舱的散热,因此,主减速器散热功率更大,表面温度更低,而且在前飞状态时,上气口由压力出口变为进口,涌入大量空气。

4)在高速飞行的前飞状态下,主减速器舱内流场流动性更好,有利于主减速器舱散热,进而影响主减速器舱内的温度分布,使得表面温度降低。

5)随着海拔高度以及飞行速度增加,主减速器舱的空气流量逐渐增大,舱内流场的流动性增强,进而主减速器舱表面的散热功率相应增加,表面温度随之减小。