基于激光超声的晶粒尺寸动态检测稳定性研究

2021-06-21张彦杰徐冬王晓晨杨荃薛仁杰董峰

张彦杰,徐冬,王晓晨,杨荃,薛仁杰,董峰

(1.北京科技大学工程技术研究院,北京,100083;2.太原理工大学先进金属复合材料成形技术与装备教育部工程研究中心,山西太原,030024;3.中国电子信息产业发展研究院,北京,100048)

激光超声是一种利用光学方法激发及探测超声波的无损检测方法,激光超声的激发是由光能转化为机械能的过程,而超声波的探测则是利用了干涉型或非干涉型的光学探测器,对作用在检测表面经过超声波调制的反射光进行收集和分析处理。激光超声检测是一种非接触、高空间分辨率、宽频带的检测方法,在机械、电子、环境科学及生物医疗等领域有广泛的应用[1-3]。激光超声检测相较于传统的超声检测方法最大的特点是可以实现远距离非接触的无损检测[4-5],这一特性使得激光超声方法在工程应用中能够满足有特殊要求的工业场景。

晶粒尺寸是评估材料内在质量的重要参数,它对材料的力学性能和电磁性能有显著的影响,通常采用金相法和电子背散射衍射(EBSD)法检测。金相方法依赖于显微组织图像的晶界观察,但并非所有的晶界都可以通过传统的腐蚀方法清晰地观察到,例如孪晶和低角度晶界,这些晶界会严重降低晶粒尺寸的统计精度。EBSD是最佳的晶粒尺寸的离线检测方法,通过晶粒间的衍射差异可以显示不同取向晶粒的形状和尺寸分布,从而克服了金相学方法的缺点。然而,金相法和EBSD法均具有破坏性,且仅能对局部图像进行统计,不能观察到被测目标的所有部分。此外,样品准备耗时较长,很难实现在线产品检测。因此有必要开发在线无损检测技术,为轧制过程控制提供重要的反馈参数。

对金属板带轧制过程中在线晶粒尺寸的获取,对板带实时生产质量的监测、工艺参数的闭环控制有十分重要的意义。目前,晶粒尺寸在线无损检测的方法主要有X 射线检测法和超声检测法。由于带钢的移动会造成连续曝光过程中衍射光斑互相重叠,对衍射花样的光斑造成影响,因此,X射线检测法会给晶粒尺寸的计算带来困难。超声检测法主要包括压电超声技术、电磁超声技术以及激光超声技术[6-7]。压电超声是一种接触式的检测手段,通常需要耦合剂才可以获取稳定的信号;电磁超声的实际工作距离相对较小,在高温轧制环境中极易引起探头的损坏;激光超声具有远距离激发及检测超声波的特点,适合用于复杂工况下的超声信号检测,例如在金属板带轧制生产线对高速运动的板带产品进行内部质量检测过程中[8-10],在使用激光超声的方法对移动板带进行内部质量检测时,通常采用双波混合干涉仪作为超声波的探测器[11-13],这是因为双波混合干涉原理所具有的波前自动匹配特性能够在一定的距离外探测到在未经抛光的、甚至正在移动的表面引起振动的超声波[14-15],该特性使得激光超声检测能满足工业中某些特定场景的质检需求,例如冶金工业中热轧线和连退线的晶粒尺寸检测[16-17]。

板带在轧制过程中伴随着表面的法向抖动和随机的角度偏转,因此用于在线检测的激光超声检测系统需要能够承受一定范围内的环境干扰,要求在复杂的实际工况下仍然能够保持一定的检测精度[5]。本文研究面外抖动和随机的角度偏转对激光超声检测系统的影响,以助于激光超声检测系统在适当的工况条件下进行板带质量的在线检测。

1 激光超声检测系统

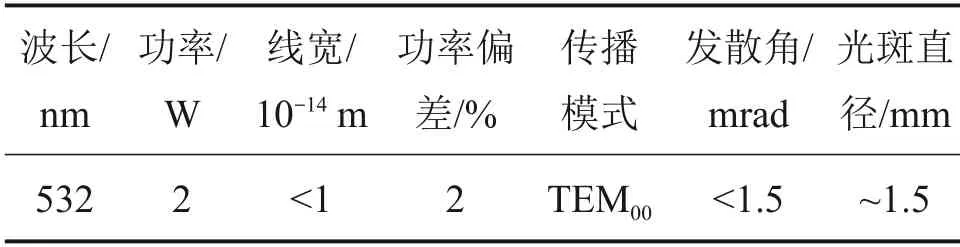

激光超声检测系统通常包含超声波的光学激发系统、光学探测系统以及信号采集系统等。本文所设计和搭建的激光超声检测系统如图1所示,超声波激发系统采用Nd:YAG调Q脉冲激光器,其参数见表1。

图1 激光超声检测系统Fig.1 Laser ultrasonic system

表1 脉冲激光器参数Table 1 Pulsed laser parameter

超声波探测系统采用基于BSO 晶体和532 nm连续激光器搭建而成的双波混合干涉仪,其中光源参数见表2,干涉仪镜头直径为76 mm,焦距为250 mm。为了模拟动态样品运动状态,样品的夹持装置被固定在多自由度控制台上。采用沿滑轨直线运动的移动平台模拟板带的高速运动,用移动平台上固定的二维平移台和旋转平台模拟板带面外抖动和随机角度偏转,二维平移台和旋转平台均装有千分尺用于精确控制样品的面外抖动位移和偏转角度。

表2 连续激光器参数Table 2 Continuous wave laser parameter

采用厚度为3 mm 的退火态Ti-6Al-4V 作为检测样品。由于双波混合干涉仪的波前匹配特性,样品表面无须抛光处理。当样品处于静止状态时,探测光聚焦于样品的表面,干涉仪收集散射光斑作为信号光。为了提高干涉仪的信噪比,在静止状态可以通过调整样品的位置和姿态使得干涉仪所收集到的光强为固定的最优值,此时干涉仪的光电探测器输出的直流耦合电压为3 V左右。样品静止状态检测到的超声波信号如图2所示。整个系统的信噪比约为33 dB,满足板带内部质量检测的需求。

图2 样品静止时检测到的超声波信号Fig.2 Ultrasonic signal of stationary sample

2 基于激光超声的晶粒尺寸预测方法

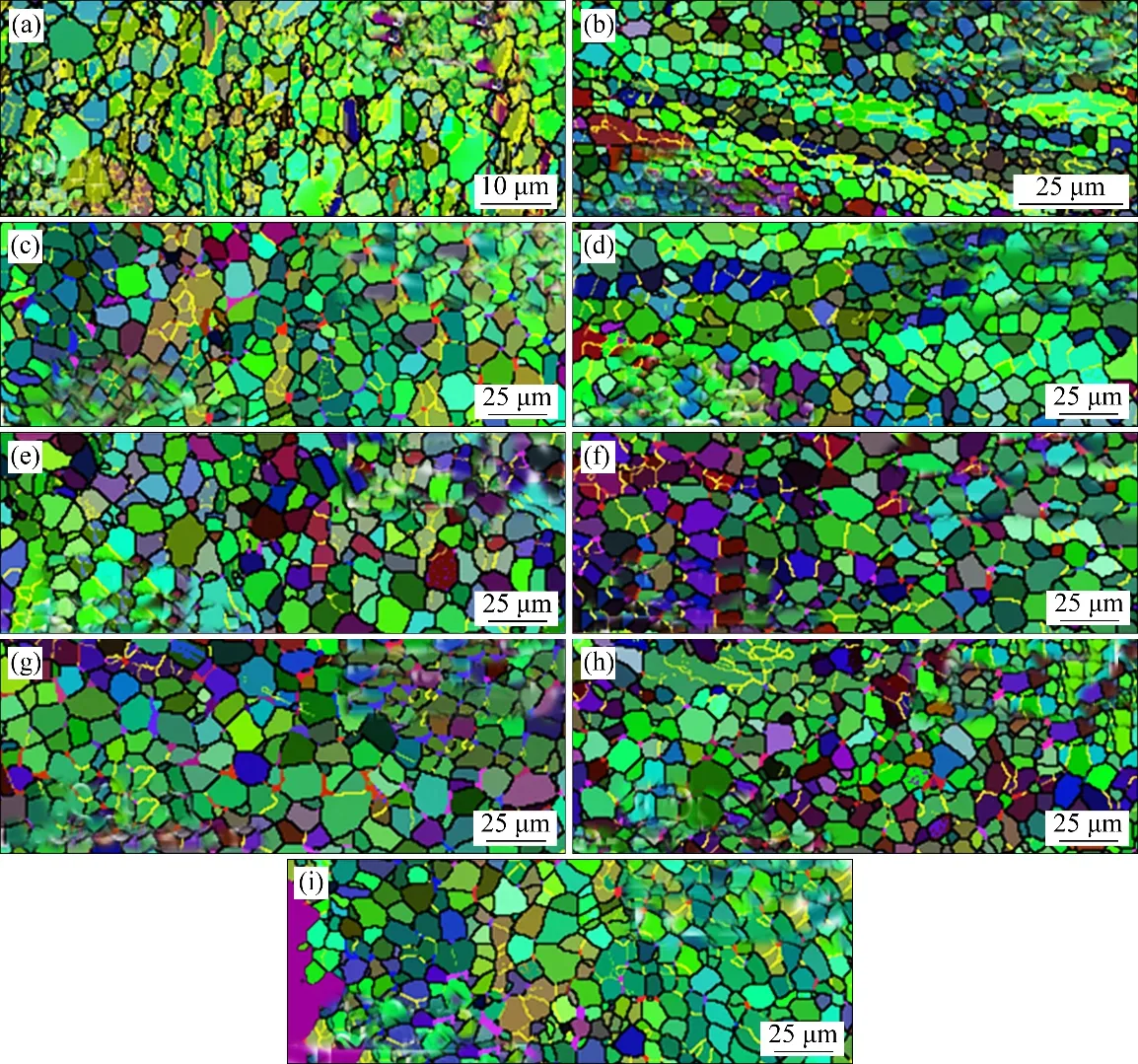

在退火态3.175 mm 厚的TC4 合金板材上切割9 个长×宽为30 mm×30 mm 的样品,采用如表3所示的热处理方案进行热处理。对热处理后的样品在随机位置进行20 次激光超声检测,得到中心频率为25 MHz 的超声纵波信号。采用文献[18]所描述的信号处理方法得到超声波的衰减系数谱。对超声检测后的样品进行SEM-EBSD 检测,检测结果如图3所示。采用面积加权平均的方法统计每个样品的平均晶粒尺寸,每个样品分别在随机区域进行5次检测,最终结果为5次测量的平均值。样品的平均晶粒尺寸见表3。根据Rayleigh 散射假设[19-20],晶粒尺寸与超声波衰减系数之间存在如下关系:

图3 样品的EBSD观察结果Fig.3 EBSD observation results of samples

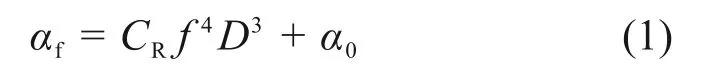

式中:f为超声波频率,αf为超声波的衰减系数,D为晶粒尺寸平均值,α0为与散射无关的衰减系数,CR为Rayleigh散射机制的材料常数。

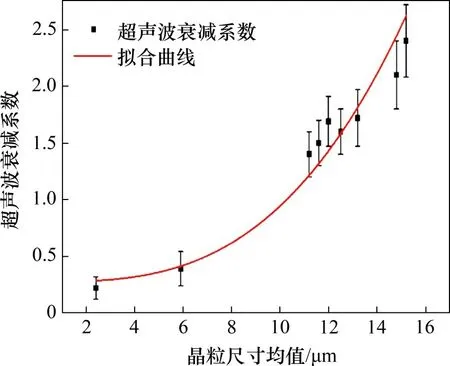

为了获得TC4 钛合金晶粒尺寸均值与超声衰减系数的对应关系,利用表3中的数据及25 MHz下的超声波衰减系数对式(1)进行拟合,对任意衰减系数下的TC4 钛合金晶粒尺寸均值进行计算,如图4所示,拟合得到CR=1.71×10-9,α0=0.276。利用式(1)计算得到的TC4 钛合金晶粒尺寸均值与EBSD测量结果对比如图5所示。

表3 样品热处理方式及平均晶粒尺寸Table 3 Heat treatment method and average grain size of samples

图4 平均晶粒尺寸与超声衰减系数的关系Fig.4 Relationship between average grain size and attenuation coefficient

图5 基于激光超声方法测得晶粒尺寸均值Fig.5 Average grain size measured by laser ultrasonic method

3 激光超声检测稳定性的影响因素

3.1 动态样品的面外位移对检测系统的影响

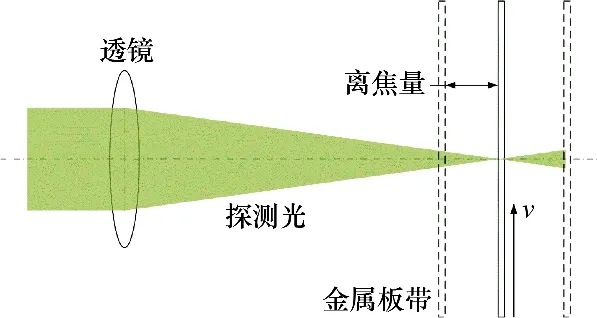

当使用激光超声检测方法对金属板带内部质量进行在线检测时,由于生产节奏的需求,板带最低运动速度为1 m/s。金属板带在运动时,板带张力的实时变化导致板带在表面法线方向产生不确定的抖动[21-22]。板带的移动速度为v,干涉仪的探测光在调试时通常聚焦在静态板带的表面,板带运动时干涉仪与板带质检的距离随着板带的面外抖动而变化,即动态的板带位置与焦点位置存在一定偏差(离焦量)。板带抖动造成检测时的离焦量示意图如图6所示。激发超声波的脉冲激光由于作用在样品表面后不涉及返回光路,因此对检测结果的信噪比影响较小,可以忽略。

图6 板带的抖动造成检测时的离焦量Fig.6 Vibration of strip causes defocus during detection

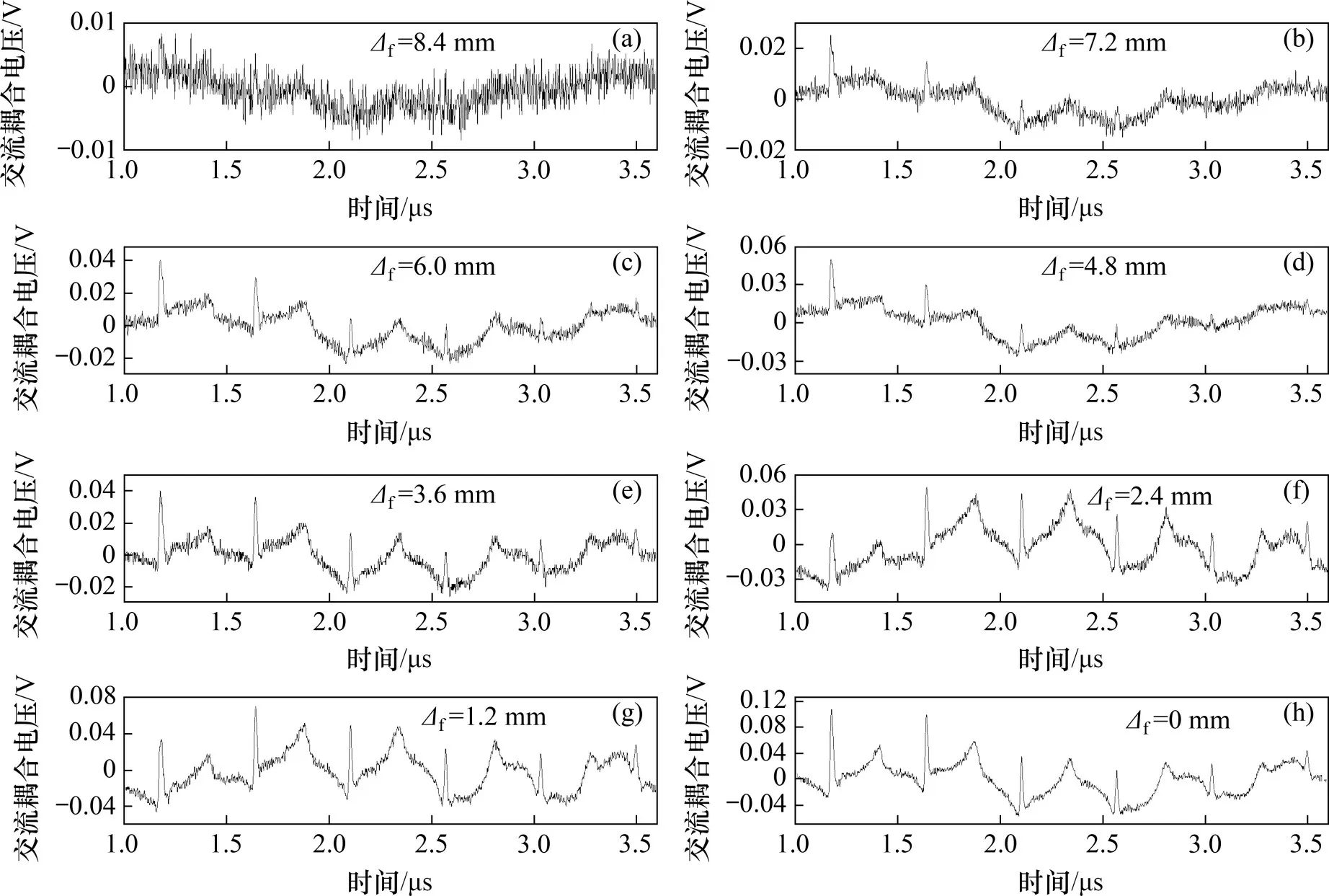

干涉仪采集的信号光来源于样品表面的散射光斑,因此,离焦量越大,干涉仪采集到的信号光强度越低,光电探测输出的直流电压越小。在静止状态,采用带有千分尺的平移台使离焦量Δf从0逐渐增加到8.4 mm,干涉仪采集到的超声波信号如图7所示。从图7可以看出,离焦量越大,超声波信号的信噪比发生了明显变化。离焦量对直流电压及信噪比的影响如图8所示。可见:离焦量越大,系统采集到的超声波信号信噪比越低。

图7 离焦量对超声信号的影响Fig.7 Influence of defocusing on ultrasonic signal

图8 离焦量对直流电压及信噪比的影响Fig.8 Influence of defocusing on direct voltage and SNR

由于超声波探测系统的离焦量会导致采集到的信号信噪比降低,而信号的信噪比将直接影响激光超声方法预测的晶粒尺寸精度。当样品处于静止状态且离焦量为0时,利用超声衰减法预测到的晶粒尺寸相对误差约为15%。采用实验设备改变离焦量时,利用检测到的超声波信号预测出的晶粒尺寸相对偏差变化如图9所示。

图9 离焦量对晶粒尺寸检测结果的影响Fig.9 Influence of defocusing on grain size measurement results

3.2 动态样品的小角度偏转对检测系统的影响

探测光入射至粗糙表面时会发生漫反射,不同粗糙度的样品表面会引起不同的光强分布的漫反射。本实验搭建的双波混合干涉仪采用的是单纵模连续激光器,其功率密度在空间中呈高斯分布,且反射后的光强分布可以用二维平面方程描述。

由SPIZZICHINO[23]的研究可知,光在粗糙表面的反射与表面粗糙度有直接关系,漫反射后的光强密度分布与入射角度和散射角度也有紧密的关系。在光强密度的分布中,沿样品表面法线方向的散射光斑密度最高,因此探测器探测到的反射光斑的强度也最高。当被测板带发生小角度的偏转,表面的法线方向也随之改变,反射光斑的能量密度最大值方向也发生偏转,干涉仪收集到的信号光空间分布发生改变。这会引起光折变晶体内部干涉条纹的变化,使得载流子重新分布,对干涉的稳定性造成影响。

可以通过调节夹持样品的旋转台来调整样品旋转的角度,使样品表面法线与探测光的轴线夹角在0°~1°之间变化。样品在旋转不同角度时的信号光强度变化如图10所示。可见:偏转角θd越大,纵波信号的电压幅值越低。偏转角对直流电压及信噪比的影响如图11所示。可见:随着偏转角增大,直流电压幅值减小,信噪比也随之降低。样品偏转角度对晶粒尺寸检测精度的影响如图12所示。可见:偏转角越大,晶粒尺寸预测的相对误差也越大。

图10 偏转角对超声信号的影响Fig.10 Influence of deflection on ultrasonic signal

图11 偏转角对直流电压及信噪比的影响Fig.11 Influence of deflection on direct voltage and SNR

图12 偏转角度对晶粒尺寸检测结果的影响Fig.12 Influence of deflection on grain size measurement results

4 分析与讨论

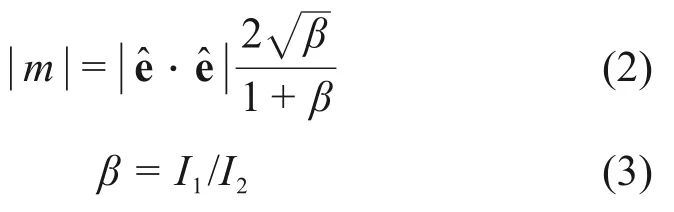

在实际使用激光超声检测系统进行板带内部质量检测时,当检测系统参数基本保持不变,检测环境也没有变化时,系统信噪比的变化主要依赖于超声波信号的调制放大比例,而双波混合干涉仪对超声波信号的调制放大是依靠参考光和信号光在光折变晶体中干涉形成的体光栅对信号光的泵浦作用实现的[24-25]。根据光折变晶体的物理特性,体光栅对信号光的调制指数m可以表示为:

根据式(2)可知,β越大,双波混合干涉的调制指数越大,即干涉仪对超声波的调制放大系数越大。在本文的实验中,改变离焦量和样品的偏转角都会直接影响干涉仪所收集到的信号光的功率密度。从图8可以看出,当离焦量越大时,信号的直流耦合量越小,说明信号光的功率密度越低,干涉仪对超声信号的调制放大作用也越小。结合图7可以发现,当离焦量达到8.4 mm 时,超声波信号几乎被淹没在噪声中,只有通过数字降噪技术才能勉强复原超声波波形。同样,从图11可以看出,当样品的偏转角越大时,信号的直流耦合量越小,说明信号光的功率密度越低,干涉仪对超声信号的调制放大作用越小。同时还可以发现,当偏转角大于0.8°时,超声波信号的信噪比已经低于10 dB。

因此,当镜头直径为76 mm,焦距为250 mm时,基于双波混合干涉原理所设计的干涉仪能够承受的最大离焦量为8.4 mm,能够承受的样品最大偏转角为0.8°。激光超声系统的稳定性对金属板带晶粒尺寸的动态检测有较为明显的影响,具体表现为检测结果的相对误差随离焦量和样品偏转角度的增大而增大。

5 结论

1)基于BSO 光折变晶体搭建了双波混合干涉仪实验系统,实现了在移动金属板带的表面激发并探测超声波,并对超声纵波信号进行连续采集与处理。以TC4 合金板材为研究对象,通过不同的热处理方式获取了多组晶粒尺寸不同的样品,并利用EBSD 对样品进行观测统计,同时利用Rayleigh散射理论建立了静态激光超声衰减系数与晶粒尺寸的关系。

2)面外抖动使光学系统产生离焦量,离焦量越大,返回系统中的散斑强度越低;而小角度偏移对反射光的法线方向造成影响,从而引起干涉条纹的变化,影响干涉仪性能。

3)超声信号对板带的小角度偏转较为敏感,当镜头直径为76 mm,焦距为250 mm 时,基于双波混合干涉原理所设计的干涉仪能够承受的最大离焦量为8.4 mm,在离焦量<8.4 mm范围内,平均晶粒尺寸表征的最大偏差约0.5 um;能够承受的样品最大偏转角为0.8°。在偏转角<0.8°范围内,平均晶粒尺寸表征的最大偏差约0.7 um。