基于多传感器信息融合的机电一体化系统设计

2021-06-20钟岚

钟 岚

(1.四川大学,四川 成都 610051;2.成都广播电视大学,四川 成都 610051)

0 引言

机电一体化系统结合自动化与机械化,可替代许多简单的重复性工作,有效解决机械工业中的制造、安装、组装等环节问题。目前,在计算机技术与微电子技术融合的条件下,机电一体化系统已经深入应用到机械工程的技术结构中,促进机械工程的改革,推动机械工程的发展,使机械工程在产品、生产、管理等多个环节内发生了巨大的转变。机电一体化系统不仅为机械工业提供更好的技术优势,同时在机械制造领域中,也发挥着至关重要的作用。当前与机械工业相关的企业,或者使用机械设备的企业中,大多数企业将机电一体化作为生产主要工具,凭借机电一体化技术的优势,快速打开市场。当前在机电一体化系统控制下,产生许多微控制器产品,经过技术创新与变革,逐渐出现了数控机床和数控机器人,为机械工业发展提供了更加强劲的技术手段[1]。

为进一步提升系统控制的准确性,有学者提出两种方法(传统方法一和传统方法二),即通过应用智能控制技术引入单一信息融合方法,优化现有的机电一体化系统[2⁃3]。但实验测试结果显示优化后的系统在目标追踪结果上并没有显著提高准确性,因此以单一信息融合方法设计的系统为研究依据,设计一个基于多传感器信息融合的机电一体化系统。其多传感器信息融合技术是利用多个传感器感知数据,再以一定规则使用和支配这些感知数据,消除信息之间的隐含矛盾,得到对感知对象的描述,以此加强系统的远程控制能力[4]。

1 设计机电一体化系统硬件

1.1 传感器节点供电电源

由于此次设计的系统要融合多传感器信息融合技术,为保证数据的准确性,重新设计传感器节点供电电源,保证传感器工作状态不会影响信息融合结果。

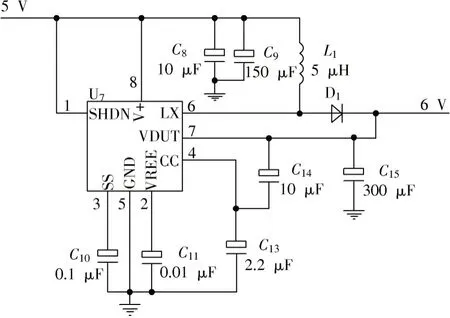

对于多个传感器节点来说,传感器芯片以及CC2431 芯片,都需要供电,且要求的供电电压不一定一致,所以设计多种供电方式,用来满足不同的供电需求。对于CC2431 芯片和传感器芯片,选择使用2 个电源提供电力,串联后提供6 V 电压,以该电压值为基准变换电路,获得芯片需要的电压值。已知CC2431 芯片的工作电压为3.3 V,采用MAX687 线性集成稳压器,对电压进行变换,提供更加稳定电压的同时,可为电源电量下降状态下的不稳定电压提供稳压保护。此次设计选择的MAX687 具有8 级DIP 封装和SO 封装,其压差较低,输出电压稳定,具有稳压保护功能。当电压低于正常电压,且超过一定值后,该稳压器会在上述情况下自动切断电源,提供断电保护功能;当电源恢复后,该稳压器会恢复电压输出,这样就保证芯片避免受到不稳定电压的影响。图1 为设计后的电源电路图,通过电路连接和对各个元器件的调整,为CC2431 芯片提供3.3 V 的工作电压[5]。

图1 射频芯片电源电路图

根据传统方法设计的传感器节点可知,传感器芯片也需要不同电压供电,但芯片的供电电压需要小于6 V,所以将CC2431 芯片供电设计方案复用到传感器芯片供电方案中,只调整其中稳压器周边电路元件的参数,就可以变换基准电压,得到传感器芯片需要的供电电压值。传感器芯片电源电路图[6]如图2 所示。

图2 传感器芯片电源电路图

通过上述内容,重新设计射频CC2431 芯片、传感器芯片的供电电源,为多传感器信息融合技术提供硬件服务支持。

1.2 启动电路和复位电路

机电一体化系统作为控制类系统,其对精确度的要求十分严格,因此重新设计启动电路和复位电路,加强远程控制的硬件条件。

在系统的微处理器中,芯片内寄存器BOOT[1:0]引脚会决定处理器的启动模式,这些决策将每个启动模式中物理存储区域映射到存储块“0”中。而BOOT引脚的取值,被锁定在SYSCLK 复位后的第4 个上升沿。本次设计用户自行设置引脚BOOT1和引脚BOOT0,以确定系统复位后的启动模式。设计的启动电路如图3a)所示[7]。

图3 启动与复位电路

当启动模式选择引脚BOOT1 的值为空时,BOOT0为0,主闪存存储器被选择为启动模式的启动区;当启动模式选择引脚BOOT1 的值为0 时,BOOT0 为1,系统存储器被选择为启动模式的启动区;当启动模式选择引脚BOOT1 的值为1 时,BOOT0 为1,内嵌存储器SRAMSRAM 被选择为启动模式的启动区。

复位电路在系统远程控制中更是不可缺少的。STM32集成上电复位和掉电复位,当供电电压低于2.0 V时,系统控制器对自身进行自动复位。当时为避免部分突发性故障的负面影响,设计手动复位电路,当此类电路被触发时,无论系统处于何种工作状态,都将被强行恢复到初始值[8]。

至此,基于多传感器信息融合的机电一体化系统硬件部分设计完毕。

2 设计机电一体化系统软件

在硬件设计的基础上,构建一个信息融合模型,实现多传感器信息融合。信息融合模型的本质就是一个信息处理模型实现多方面、多级别以及多层次数据的处理。已知系统采集的数据包括机械工作数据、产品数据等,这些数据属性和来源均不同,且有时会出现信息互补与信息冗余现象,建立的融合模型就是对采集的传感器数据按照规定的限制进行组合处理,实现对多源信息的融合。

根据机电一体化系统的功能特点,建立信息融合的过程:首先利用滑动窗口,对多传感器数据集合按数据时间划分,生成不同时间域的数据序列;然后采用时间信息冗余融合手段,提取频域特征,通过最优估计得到对属性变化的规律;结合规律二次处理数据序列,得到融合后的数据,此阶段是在系统测量空间中操作。在属性空间中,根据数据序列的特征向量,找出数据之间的外在与内在关联。最后在属性空间中,将具有关联特征的向量,利用多传感器信息融合技术,进行空间信息融合,根据融合后的数据,设置决策指令[9⁃10]。

按照上述描述的过程,假设滑动窗口[ti,ti+1] 包含N个数据,多个传感器中,传感器A的测量数据构成的数据序列为{si|i=0,1,2,…,N-1}。此时该传感器的数据,按照当前的滑动窗口,被划分为不同的数据序列,将这些数据序列默认为系统处理基本单元。保证数据内部关联的同时,也反映当前时间窗口下,传感器A测量数据的特征。

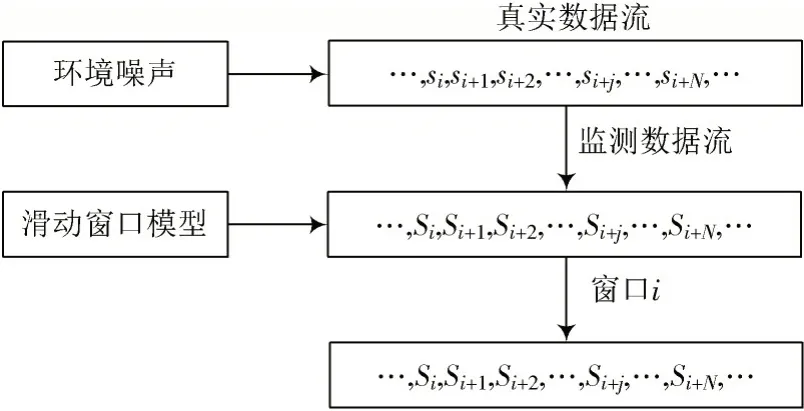

传感器在实际环境中采集的数据包含真实数据和噪声数据。已知噪声Si(t) 无法预测且不可知,因此假设噪声Si(t) 满足高斯分布,且根据实际工作环境,确定其方差和均值。已知属性度量时间窗口中的特征变化,存在一定规律,此次研究利用函数g(s) 表示该规律,但规律具有复杂性和客观性,函数g(s) 的数学公式很难直接确定。假设环境噪声是加性噪声j,真实数据混合噪声后,以数据流{…,si,si+1,…,sj,…}的形式发送到接收端,服务器接收到的数据也以数据流的形式出现,此时的物理环境可以简化为如图4 所示的模型[11⁃13]。

图4 数据流和滑动窗口模型

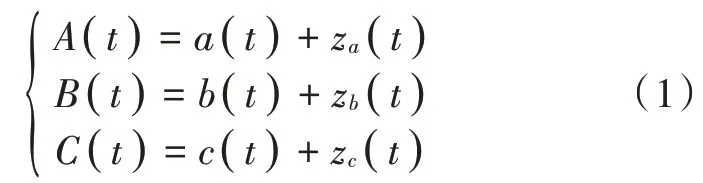

依据图4 中的模型,将含有多个传感器的系统监测数据抽象成下列形式,为了便于直观观察,默认系统传感器的数量为3 个:

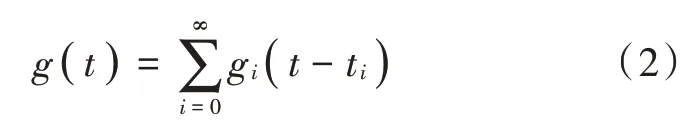

式中:A(t),B(t),C(t)分别表示三个传感器的测量值;a(t),b(t),c(t)表示传感器的真实值测量值;za(t),zb(t),zc(t)表示传感器在所处实际工作环境中的测试噪声[14]。服务器根据时间窗口划分数据得到函数:

式中gi(t-ti)表示窗口时间为[ti,ti+1]时的属性真实值。

在整个时间轴上,按照滑动窗口划分数据序列,每段数据序列用gi(t-ti)表示。但因为gi(t)只是连续变化的物理属性,不能表示为在时间上抽样后的离散序列。因此将抽样频率作为传感器采集数据的频率,则gi(t)公式为:

因此,要获得传感器中的属性真实值,可以先估计gi(s)。由于g(s)在时间上连续,因此近似模拟值gi(s)的频域特征可作为时间窗口的特征。

上述过程就是构建信息融合模型对机电一体化系统进行的数据处理程序软件设计[15]。至此在多传感器信息融合技术的应用下,机电一体化系统完成全部设计。

3 仿真实验

通过仿真实验分析,验证此次设计的机电一体化系统处理数据的能力。实验将此次设计的系统作为实验组,将根据文献设计的系统作为对照组。利用仿真测试软件,模拟一个机械工作任务,并在仿真环境中添加噪声。已知传感器测量得到的信号为:

向其中加入8 dB 的高斯白噪声,已知该噪声的协方差分别为U=0.2,V=0.1,状态转移矩阵为:

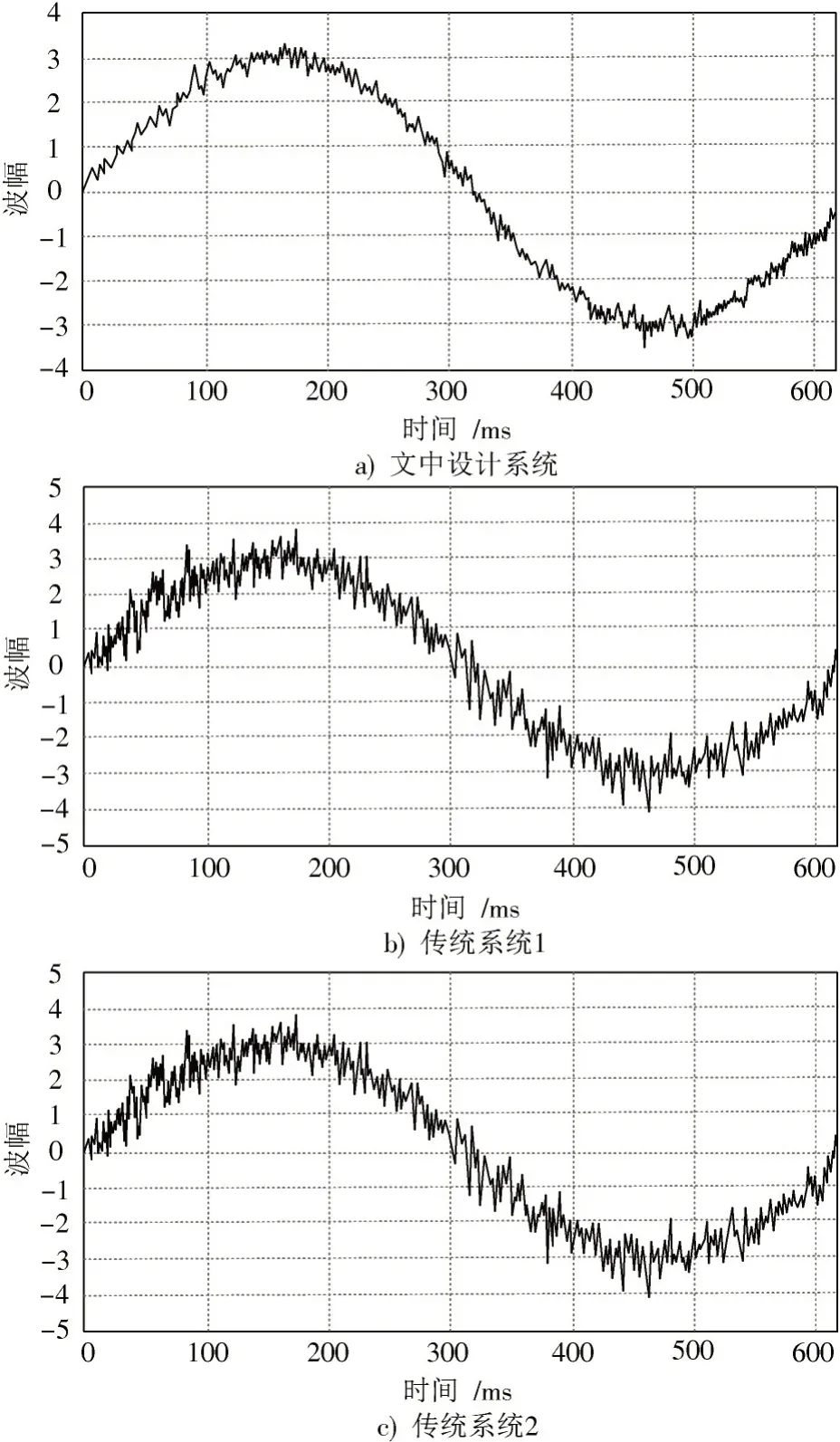

测量转移矩阵为Y=[1 0.1 0.1] 。假设系统共设置了3 个传感器,则对3 个系统进行测试后,得到的信号波形如图5 所示。

图5 数据融合后的信号波形

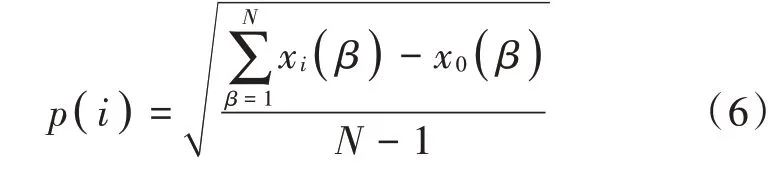

对不同系统的信息融合技术进行比较,计算3 个测试组的误差,表1 为3 个系统中误差序列均值与方差统计结果。表1 中的偏差是系统定量计算后,得到的结果与真实机械作业数据之间的偏离程度。该值的计算公式为:

式中:β表示系统所获的测量数据;x表示离散度分析法。由图5 可以看出,此次设计的机电一体化系统利用多传感器信息融合技术后,其波幅比2 个传统系统更小,即降噪能力增强。表1 中,此次设计系统与传统系统相比均值分别小了0.002 9 和0.003 3;方差小了0.131 6 和0.136 3;偏差则小了0.247 6 和0.249 8。可见多传感器信息融合技术误差有所减小,可以相对准确地处理系统测量数据。图6 为3 个系统远程控制机电一体化时,系统的目标跟踪效果。

表1 误差序列均值与方差统计结果

图6 目标跟踪效果

由图6 的2 组测试结果中可以看出,随着时间的增加,此次设计系统在2 个坐标轴上,对目标的跟踪误差远远小于2 个传统方法。可见此次设计的系统,在多传感器信息融合技术的辅助下,加强了对噪声信息的抗干扰能力。

4 结语

此次设计的基于多传感器信息融合技术的机电一体化系统在硬件上重新设计供电电源和电路,避免传感器芯片受到不稳定电压的影响;在软件上重新设计一个信息融合模型,降低噪声部分的影响,实现多传感器信息融合。仿真实验结果显示,此次设计的机电一体化系统,降噪能力增强,误差序列的取值减小,目标追踪结果更接近实际值,取得了一定的成果。但此次研究受个人能力以及研究经验的限制,还需要在多次实际生产中进行实践,在今后的研究工作中,可以进一步优化或改进多传感器信息融合技术中最核心的数据关联技术,进一步加强信息融合技术的能力,为机电一体化系统发展提供更加完善的技术支持。