低气压环境火箭底部柔性防热材料隔热试验研究

2021-06-19薛宇轩何西波胡由宏尹晓峰沈丹

薛宇轩 何西波 胡由宏 尹晓峰 沈丹

低气压环境火箭底部柔性防热材料隔热试验研究

薛宇轩1何西波1胡由宏1尹晓峰1沈丹2

(1 北京强度环境研究所,北京 100076;2 北京宇航系统工程研究所,北京 100076)

文章针对飞行环境的压力变化,采用低气压环境复合瞬态热试验系统,在常压、20kPa、2kPa三种压力环境下模拟了火箭底部柔性防热材料在飞行过程中的瞬态热载荷。通过测试试件升温状态及表面烧蚀状态,研究压力环境对材料隔热性能的影响。通过试验结果对比分析,发现箭体底部柔性防热材料的升温幅度与烧蚀程度均随环境压力的下降而降低,20kPa、2kPa状态下的烧蚀量分别为常压状态下的87%和56%。

低气压;柔性防热材料;隔热性能;试验研究

0 引言

火箭发动机在多喷管并联工作期间,由于多股射流同时喷出,射流边界之间、射流与周围大气之间会产生相互碰撞进而形成激波,并使气流在箭体底部和喷管之间的区域内产生回流。大气中的氧与涡轮燃气在底部有可能复燃,引起底部加热。在高空,射流在喷管出口处迅速扩散膨胀,形成炽热的羽毛状回流火焰(羽焰),更加剧了回流加热。这些因素使得箭体底部形成极为复杂的热载荷环境,以对流、辐射和复燃的方式对结构进行加热。其严重程度与飞行高度和速度、发动机燃气参数、喷管形状、喷管排列方式、喷管摆动方向以及底部结构形状有关,有时可使箭体底部表面温度达800~1000oC,严重威胁结构安全[1-3]。

为防止外界热量对箭体尾段内部结构产生不利影响进而危及飞行安全,必须对箭体底部回流和辐射加热采取整体防护措施。针对底部多喷管并联工作状态,目前国内外现役运载火箭多采用柔性防热材料作为箭体底部热防护结构。在正式飞行状态前,一般通过地面试验考核材料防隔热性能并验证其热防护设计有效性[3]。以石英灯加热技术为代表的辐射加热方法具有加热能力强、加热时间长、易于控制等特点,是热试验广泛应用的加热方法[4]。王振朋等采用石英灯辐射加热方法,分别在650oC和900oC长时间恒定温度条件下对比分析了不同结构与组成的耐高温柔性热防护材料在常压状态下的隔热性能[5]。王亚军等采用热真空试验方案,得到了火箭二级飞行段尾舱用柔性防热材料在恒定真空度、20kW/m2恒定热流条件下内、外表面的温升,分析了不同材料(组合)的隔热性能差异[6-7]。然而运载火箭在飞行过程中环境压力不断降低且热载荷环境不断变化,这对隔热材料的防热性能、烧蚀状态均有不同程度的影响,单纯在恒定压力、恒定热载荷状态下通过地面热试验难以真实有效地评估结构的防隔热效果。

本文针对火箭在飞行过程中环境压力不断下降的真实情况,以某型号运载火箭底部柔性防热材料平板试件作为试验研究对象,通过低气压环境复合瞬态热试验系统分别在常压、20kPa、2kPa三种压力环境下对试件施加瞬态时变飞行热流条件,在不同压力环境下模拟箭体底部的飞行热载荷环境。通过测量试件升温状态,观测试件表面着火冒烟烧蚀程度以及对比试验前后试件重量、表面状态变化,分析研究不同压力环境对箭体底部柔性防热材料隔热性能的影响。

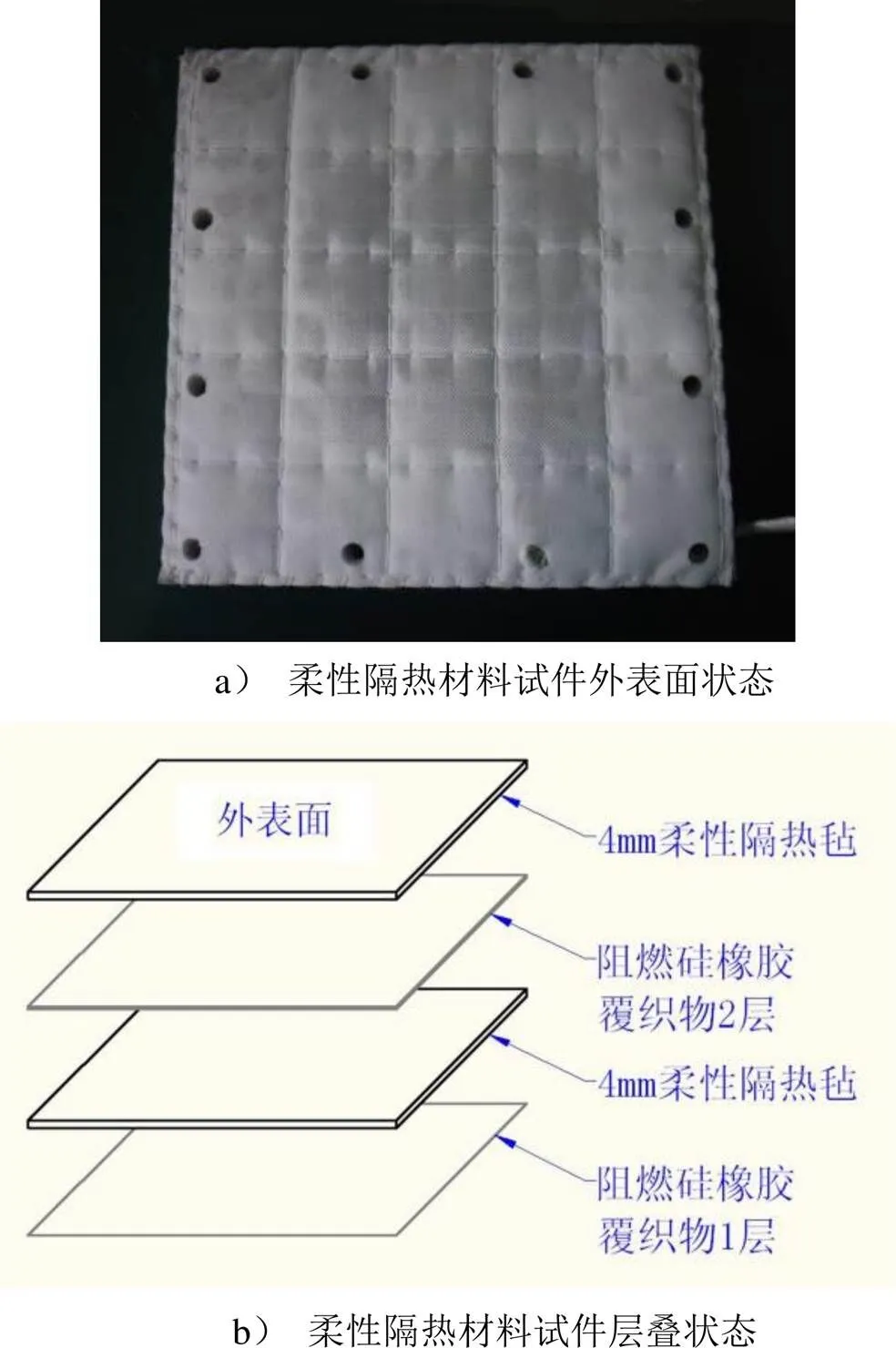

1 试件

本文所研究的火箭底部柔性防热材料平板试件如图1所示,试件由2种不同类型的柔性隔热材料组成,由外向内由4层共同叠合,各层叠合顺序如下:4mm柔性隔热毡+2层阻燃硅橡胶涂覆织物 +4mm柔性隔热毡+1层阻燃硅橡胶涂覆织物。各层材料在四周边缘位置统一缝制封边构成整体的柔性防隔热结构。试件尺寸规格为260mm× 260mm,四周分布12个直径Φ10mm的通孔用以固定试件。其中,柔性隔热毡为新型轻质疏松纤维材料,相较于传统SiO2基、Al2O3基的隔热材料具有超低密度(密度0.005g/cm3,为传统隔热材料的1/40)、低热导率(室温热导率0.01~0.05W/(m·K),比传统隔热材料低1~2倍,绝热系数是传统隔热材料的60~90倍、高韧性等优势[8-9]。阻燃硅橡胶涂覆织物用玻璃纤维布为载体,浸渍加入阻燃剂的甲基乙烯基硅橡胶,经过加热硫化后在硅橡胶玻璃纤维布表面继续涂覆二甲基硅橡胶,再经过室温硫化制成,具有较好的耐烧蚀、防隔热、阻燃等性能,并具备一定的柔性和强度[10]。

图1 柔性隔热材料试件

为了获得柔性防热材料在热载荷作用下沿厚度方向的温度分布并评估其隔热性能,分别在试件由外向内第二层隔热毡的内壁及试件内表面粘贴温度传感器,测量试件不同位置的升温状态。

2 试验方法

本试验中的低气压环境复合瞬态热试验系统示意图如图2所示,由低气压环境试验舱和瞬态热试验模拟系统共同构成。通过5.0m直径低气压环境试验舱施加压力载荷,5.0m直径低气压环境试验舱的标称环境压力范围为10Pa~0.12MPa,低气压环境试验舱如图3所示。

图2 低气压复合瞬态热试验系统示意图

图3 低气压环境试验舱

在低气压环境试验舱内部配置石英灯瞬态辐射热试验模拟系统,采用石英灯红外辐射加热方式模拟柔性隔热材料外表面遥测飞行过程中的热载荷环境。石英灯辐射瞬态热试验模拟系统由石英灯辐射加热设备、加热功率随动调节设备、表征结构接吸热量的测控传感器、控制反馈采集设备、控制计算机等部分组成,与试验件共同构成闭环控制系统。加热过程中,通过测控传感器实时采集试验件表面的热流密度或温度,与对应时刻的程序设定值进行比较、运算,得到的偏差经“数—模”变换后,输给功率随动调节设备,调节石英灯辐射加热设备的输出电功率,实现加热自动控制并模拟飞行时序内的热载荷条件。辐射瞬态热试验加热闭环控制示意图见图4。

图5为柔性防热材料试件瞬态辐射热试验装置结构示意图。柔性防热材料试件外表面与作为闭环反馈控制的热流传感器敏感面位于同一竖向平面内,并且与石英灯阵平面保持平行。通过计算机自动控制系统对石英灯辐射加热设备的输出热量进行瞬态实时控制,使试件外表面的到达热流按照设定的飞行热流历程变化。柔性试件内表面面向外界环境,通过辐射和自然对流方式向外界散热。柔性试件四周展向平面安装有由导热系数较低的多孔轻质陶瓷纤维材料制成的隔热框架,以减小试件展向方向的热传导,确保试件沿厚度方向的一维导热。

图4 石英灯辐射瞬态热试验加热闭环控制示意图

图5 石英灯辐射热试验装置结构示意图

3 试验研究及结果分析

3.1 试验条件

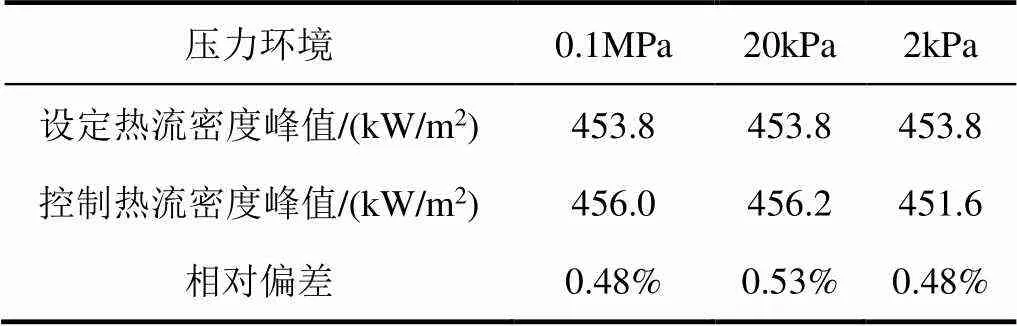

分别在常压、20kPa、2kPa三种压力环境下以热流密度作为反馈控制物理量,对箭体底部柔性防热材料试件在飞行过程中的热载荷环境进行动态模拟,得到了三种不同压力环境下,试件受热面所在平面反馈控制传感器的“控制热流密度”和通过遥测飞行获得的“设定热流密度”的控制对比曲线如图6。从图中可知,在0.1MPa、20kPa、2kPa三种压力环境下模拟箭体底部飞行热载荷环境的全过程中,柔性材料试件受热面热流密度控制曲线与设定热流密度曲线整体吻合良好;在小热流平台段之前的第200秒时刻前后,由于石英灯瞬态辐射加热设备自身的热惯性,无法有效模拟热流密度骤然下降。表1给出了0.1MPa、20kPa、2kPa三种压力环境下的“控制热流密度峰值”与“设定热流密度峰值”,可以看出在不同压力环境下,瞬态热试验模拟飞行热载荷环境时序的峰值相对误差均小于1.0%,说明低气压环境复合瞬态热试验系统能够获得模拟动态飞行热环境要求的精度。

表1 控制热流密度峰值与设定热流密度峰值

图6 试验瞬态热载荷控制曲线

3.2 压力对试件升温状态的影响

图7给出了常压、20kPa、2kPa三种压力环境下,箭体底部飞行热载荷模拟过程中柔性防热材料试件的实测升温曲线;表2给出了三种压力环境下整个试验历程中试件不同位置最高温度实测数据对比。20kPa压力环境下,试件第二层隔热毡内壁最高温度相比于常压环境下降11.4oC,试件内表面最高温度相比于常压环境下降16.6oC;2kPa压力环境下,试件第二层隔热毡内壁最高温度相比于常压环境下降34.0oC,试件内表面最高温度相比于常压环境下降42.3oC。可以看出,随着环境压力的降低,柔性防热材料试件沿厚度方向的升温幅度明显降低。

表2 三种压力环境下试件不同位置的最高温度

图7 试件升温状态曲线

3.3 压力对试件烧蚀状态的影响

表3给出了三种压力环境下不同时刻试件表面的燃烧冒烟情况。可以看出,在常压、20kPa、2kPa三种压力环境下,柔性材料试件表面燃烧冒烟情况差异较大。常压环境由于对流作用明显,试件表面燃烧充分且火焰光亮刺眼,燃烧产生的烟雾从石英灯阵与试件之间的空间竖直向上冒出并迅速扩散。20kPa环境下,试件表面仍然存在较为明显的燃烧,但火焰亮度降低、范围缩小。2kPa环境下,试件的燃烧亮度明显降低,由于低气压环境下的对流作用急剧减弱,燃烧产生的烟雾外形光顺而飘渺且不断沉降,难以有效扩散。70秒之后,烟雾的聚集已经明显遮挡了摄像头的可见范围。

表3 三种压力环境下试件表面燃烧/冒烟状态

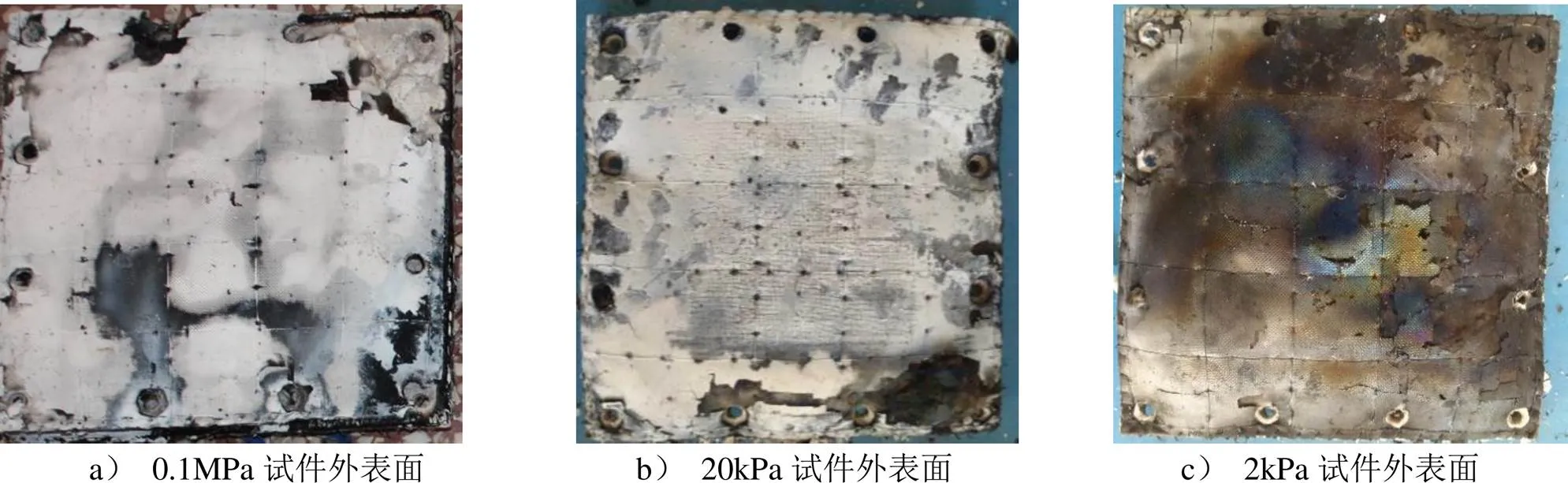

图8 试件外表面烧蚀状态

图8给出了三种压力环境下试验结束后试件外表面的烧蚀状态。可以看出常压环境下,试件表面由于烧蚀剧烈导致边角及部分中部区域出现明显破损及剥落,外层隔热毡表面由于白色烧蚀物的附着,形貌难以清晰辨识;20kPa环境下,外层隔热毡仅在边角位置出现烧蚀剥落;2kPa环境下,试件外表面形貌基本完好。表面状态的差异说明环境压力的降低对箭体底部柔性防热材料烧蚀的缓解作用明显。表4给出了三种压力环境下用以定量表征烧蚀程度的试验前后试件重量变化。可以看出,烧蚀减重量随着环境压力的降低而减小。20kPa环境下的烧蚀减重量为常压环境的87.1%,2kPa环境下的烧蚀减重量为常压环境的55.7%。

表4 三种压力环境下试件重量对比(单位:g)

5 结论

对火箭底部柔性防热材料在低气压瞬态飞行热载荷环境下的隔热性能及烧蚀状态进行试验研究,得到了柔性防热材料在不同压力环境下的隔热效果及烧蚀变化情况等试验数据,研究结果表明:1)箭体底部柔性防热材料沿厚度方向的升温随环境压力的降低而减弱。2)随着环境压力的下降,柔性防热材料表面燃烧剧烈程度减弱,烧蚀物扩散条件变差。环境压力的降低对箭体底部柔性防热材料烧蚀的减缓作用明显,20kPa状态下的烧蚀量约为常压状态的87%,2kPa状态下的烧蚀量约为常压状态的56%。3)伴随飞行过程中环境压力的持续变化,箭体底部柔性防热结构热防护安全余量也相应变化,因此考虑飞行历程环境压力变化的运载火箭底部柔性材料防隔热设计具有重要的工程应用价值和经济效益。

[1] 朱宁昌, 董锡鉴, 王新龄, 等. 液体火箭发动机设计[M]. 北京: 宇航出版社, 2006.

[2] 吴大方, 王岳武, 潘兵, 等. 高速飞行器轻质防热材料高温环境下的隔热性能研究[J]. 强度与环境, 2011, 38(6): 1-11.[Wu Dafang, Wang Yuewu, Pan Bing, et al. Research on insulation properties of high-speed aircraft lightweight heat-resistant materials in high-temperature environment[J]. Structure & Environment Engineering, , 2011, 38(6): 1-11.]

[3] 张珏, 张伯良. 结构热试验技术[M]. 北京: 宇航出版社, 1993.

[4] Cui Zhan-zhong, Wang Le-shan. Study on the thermal-properties of quartz lamp heater[J]. Structure & Environment Engineering, 2004, 31(3): 40-44.

[5] Wang Zhen-peng, Yang Ling, Zhang Yan, Guo Ren-xian, Zhao Xiao-ru, Liu Xing-zhen. Research on the influences of material and structure on the performance of flexible thermal protection material [J]. Fiber Glass, 2020, 3:19-24.

[6] Wang Yajun, Liu Shuren, Wu Yitian, et al. Experimental study of thermal insulation of flexible heat-proof materials used in the aft cabin of second-stage rocket[J]. Spacecraft Environment Engineering, 2019, 36(1):56-59.

[7] 田锡惠, 徐浩, 段凤库, 等. 导弹结构·材料·强度[M]. 北京: 宇航出版社, 2006.

[8] Liu Jianfang, Pang Hongli, Pan Liang, et al. Research of lightweight thermal protective layer with multilayer composite structure on the pressure vessel[J]. Missiles and Space Vehicles, 2017, 20(1): 29-33.

[9] Zhang Hongbo, Yao Xianzhou, Wang Qin, et al. The volume change of the flexible insulation [J]. Aerospace Material & Technology, 2015, 36(9): 53-58.

[10] 李振宇. 有机硅基柔性多层隔热材料制备及性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2009. [LI Zhenyu. Preparation and properties of silicone rubber-based flexible multilayer insulation[D]. Harbin: Harbin Institute of Technology, 2009.]

Experimental Research of Thermal-Insulation Performance of Flexible Thermal Protection Material of Rocket in Low-Pressure Environment

XUE Yu-xuan1HE Xi-bo1HU You-hong1YIN Xiao-Feng1SHEN Dan2

(1 Beijing Institute of Structure and Environment Engineering, Beijing 100076, China; 2 Beijing Institute of Astronautical Systems Engineering, Beijing 100076, China)

In this paper, aimed at pressure-change during flight, by use of low pressure-environment composite transient thermal-experiment system, the transient thermal load of flexible thermal protection material used at the bottom of rocket was simulated under normal pressure, 20kPa and 2kPa respectively. The effect of environmental-pressure on material’s thermal-insulation performance was discussed by testing structure’s temperature rise and ablation property. The test results show that the temperature rise and degree of ablation of flexible thermal protection material used at the bottom of rocket are all decreasing with the drop of environmental-pressure and that the ablation amount at 20kPa pressure and 2kPa pressure is respectively 87% and 56% of ablation amount at normal pressure

Low-pressure; flexible thermal protection material; thermal-insulation performance; experimental research

V416.5

A

1006-3919(2021)02-0045-06

10.19447/j.cnki.11-1773/v.2021.02.007

2020-08-12;

2020-12-15

薛宇轩(1989—),男,硕士,工程师,研究方向:结构热试验技术;(100076)北京市9200信箱72分箱.