磷酸分解磷矿的微化工工艺研究

2021-06-19常建东

常建东,黄 进,解 田,3

(1.贵州大学 化学与化工学院,贵州 贵阳 550025;2.瓮福化工科技有限公司,贵州 福泉 550501;3.中低品位磷矿及其共伴生资源高效利用国家重点实验室,贵州 贵阳 550014)

0 引言

在湿法磷酸制备方法中,磷酸法已经越来越多地被应用于工业生产[1]。磷酸法常用的反应器有高剪切反应器、微波反应器以及超声波反应器等。其中,高剪切反应器通过使物料在转子和定子间的狭小空间高速撞击、摩擦和剪切来实现粉碎、分散和混合等功能,但其只是对磷矿做了很好的预处理,对磷矿的分解反应起到的作用比较有限[2];微波反应器能够对反应物料迅速加热,增加反应物的活化能,但是微波的传递能力差,加热不均匀,对反应没有根本性的改变[3];超声波反应器经常应用于有机化学实验中,可以加快反应速率[4]。微化工技术主要是采用微通道反应器,以微结构单元为核心,在微米和亚微米的空间内进行特定的化学反应[5]。这种方法主要是通过减小体系的尺度,增大反应物料的接触面积,强化混合的传递过程,让反应物料在微通道内迅速完成化学反应过程。由于反应物接触充分,还能提高后续工艺产生的磷石膏的品质。微通道反应器的实验成果,可以直接运用于工业生产[6-8]。为此,笔者通过微通道反应器进行磷酸分解磷矿,并找出反应的最优工艺条件。

1 实验部分

1.1 实验仪器和原料

仪器:恒温加热磁力搅拌器,注射泵,蠕动泵,恒温加热水浴锅,恒温加热油浴锅,T型微通道反应器(500μm),循环水真空泵,X射线衍射仪,扫描电镜。

原料:磷酸和磷矿。磷矿主要成分见表1。

1.2 实验方法

2 实验结果及分析

2.1 反应时间对磷矿分解率的影响

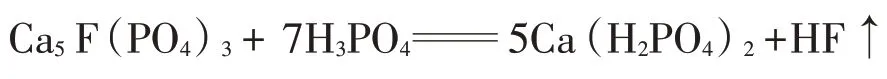

固定液固质量比(m(磷酸)/m(磷矿))为8,反应温度为60℃,磷酸w(H3PO4)为32%,磷矿粒径<0.080 mm(180目),考察在微通道反应器内反应时间对磷矿分解率的影响,结果见图1。

图1 微通道反应器内反应时间对磷矿分解率的影响

由图1可知,当微通道反应器内反应时间为10 min时,磷矿分解率较小,主要是因为刚开始反应,磷酸与磷矿进入微通道反应器的时间不一定一致,磷酸与磷矿的接触不够充分。当反应时间从10min延长至20min时,磷矿分解率明显增大,此时磷酸与磷矿逐渐混合均匀。20~30 min时,料浆充分混合反应,分解率继续上升。当反应30min以后,继续延长反应时间,磷矿分解率虽然有所提高,但是增长幅度较小。因为随着反应时间的延长,体系中的酸不溶物不断增加,反应朝化学平衡反方向进行,反应速度减慢,继续反应,反应趋于平衡,对磷矿分解率影响不大。

2.2 磷酸与磷矿质量比对磷矿分解率的影响

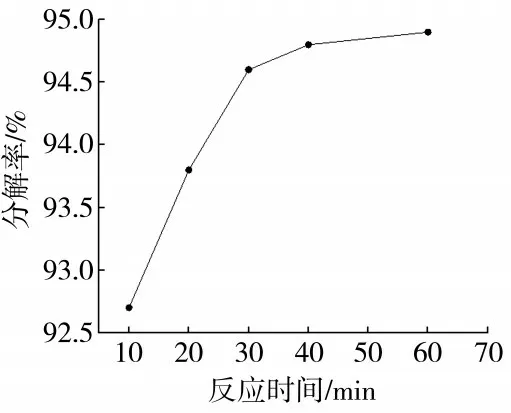

固定微通道反应器内反应时间为30 min,反应温度为60℃,磷酸w(H3PO4)为32%,磷矿粒径<0.080 mm,考察m(磷酸)/m(磷矿)对磷矿分解率的影响,结果见图2。

图2 m(磷酸)/m(磷矿)对磷矿分解率的影响

由图2可知,随着m(磷酸)/m(磷矿)的增大,磷矿分解率不断增大。在m(磷酸)/m(磷矿)为5时,磷矿分解率只有74%左右,主要原因是反应生成的磷酸二氢钙在液相中的溶解度较低,磷酸分解磷矿的反应必须在高液固质量比下进行。当m(磷酸)/m(磷矿)从7增大到8时,磷矿分解率基本趋于稳定,继续提高液固质量比对磷矿分解率影响不大。

2.3 反应温度对磷矿分解率的影响

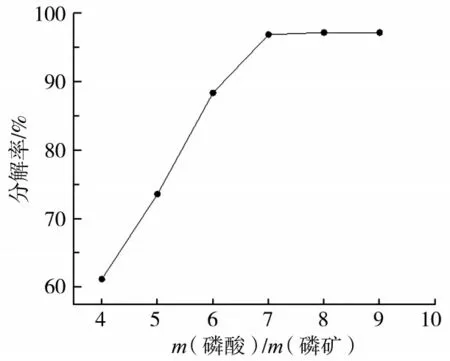

固定微通道反应器内反应时间为30 min,液固质量比(m(磷酸)/m(磷矿))为8,磷酸w(H3PO4)为32%,磷矿粒径<0.080mm,考察反应温度对磷矿分解率的影响,结果见图3。

图3 反应温度对磷矿分解率的影响

由图3可知,反应温度为40~70℃时,磷矿分解率随着反应温度升高而逐渐升高,反应温度高于70℃时,磷矿分解率基本保持不变。这是由于在40℃时,温度较低,反应物之间的传质较慢,反应物的活性也比较低,反应效果较差。而反应温度由40℃上升至70℃时,升高温度既能使料浆中各离子运动速率加快,反应物的活化能增加,反应物质间的碰撞增加,又能使磷酸电离度增大,H+变得越来越多,有利于磷酸分解磷矿。温度升到70℃后,继续升高温度,磷矿的分解率有所上升,但上升幅度很小,从能源节约角度考虑,应该选择70℃作为该反应的最优温度。

2.4 磷矿粒径对磷矿分解率的影响

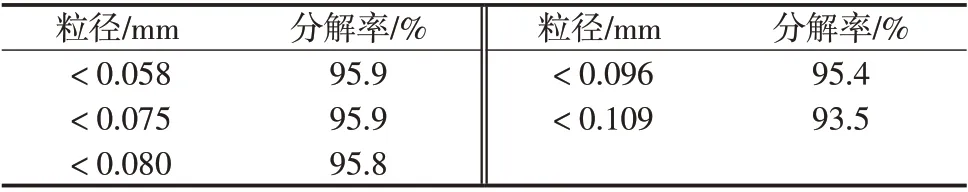

固定微通道反应器内反应时间为30 min,液固质量比(m(磷酸)/m(磷矿))为8,反应温度为60℃,磷酸w(H3PO4)为32%,考察磷矿粒径对磷矿分解率的影响,结果见表2。

表2 磷矿粒径对磷矿分解率的影响

由表2可知,随着磷矿粒径的减小,磷矿分解率随之升高。在磷矿粒径<0.109mm时,由于磷矿的颗粒相对比较大,容易在500μm T型微通道反应器中形成局部堵塞,所以分解率只有93.5%,但是当磷矿粒径减小到<0.096 mm时,分解率明显提高,继续减小磷矿的粒径,分解率增加变慢。由于实际实验过程中,磷矿粒径达到0.075mm后,要继续减小磷矿粒径有一定的难度,所以一般选择粒径<0.075mm的磷矿进行实验。

2.5 磷酸浓度对磷矿分解率的影响

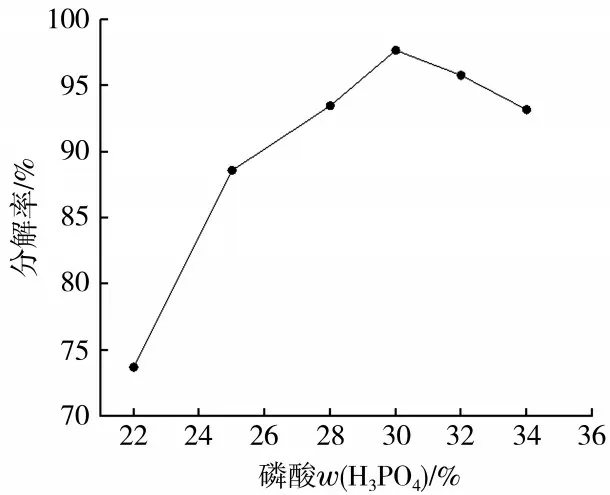

固定微通道反应器内反应时间为30 min,液固质量比(m(磷酸)/m(磷矿))为8,反应温度为60℃,磷矿粒径<0.080 mm,分别用不同浓度的磷酸与磷矿反应,结果见图4。

图4 磷酸浓度对磷矿分解率的影响

由图4可知,在磷酸w(H3PO4)≤30%时,随着磷酸浓度增加,磷矿分解率升高。增加磷酸浓度,使得H+浓度变大,反应平衡正向移动,导致磷矿分解率增加。但是当w(H3PO4)超过30%以后,磷矿分解率开始降低,原因在于磷酸浓度高时,料浆黏度增大,而微通道反应器的空间比较窄小,阻碍了磷酸与磷矿的进一步反应,磷矿分解不完全,分解率降低。

2.6 正交实验

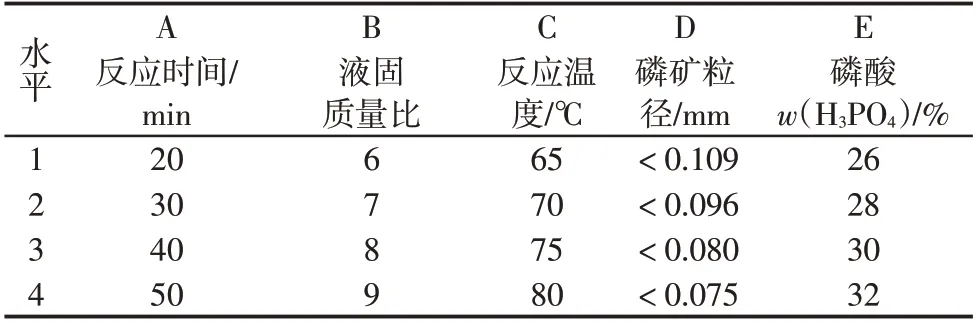

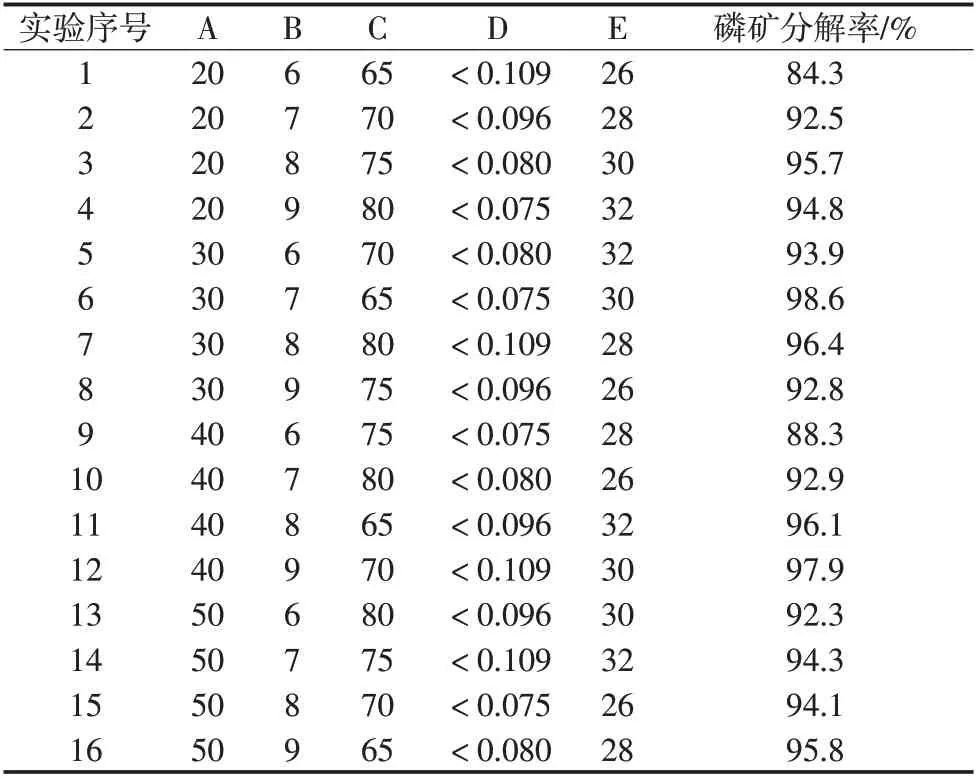

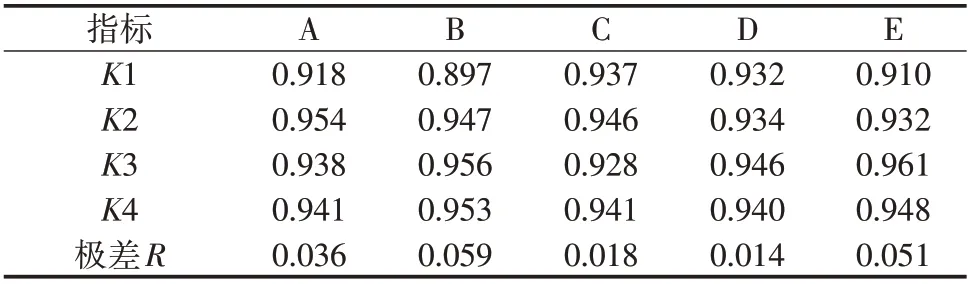

根据磷酸微通道反应器分解磷矿的单因素实验,进行正交实验,因素水平、实验结果、极差分析分别见表3、表4、表5。

表3 因素水平表

表4 正交实验结果

表5 正交实验结果的极差分析

由表5可知,影响实验效果的因素顺序为液固质量比>磷酸浓度>反应时间>反应温度>磷矿粒径。其中液固质量比和磷酸浓度是主要的影响因素,磷酸分解磷矿是固液反应,磷矿的分解率与磷酸中的H+浓度、磷矿的表面积以及微通道的扩散效果等因素有关。以上分析表明,磷酸分解磷矿最佳的方案为A2B3C2D3E3。为了证明最佳组合的准确性,重复了6组实验,结果均在误差范围内。

3 酸不溶渣的分析与检测

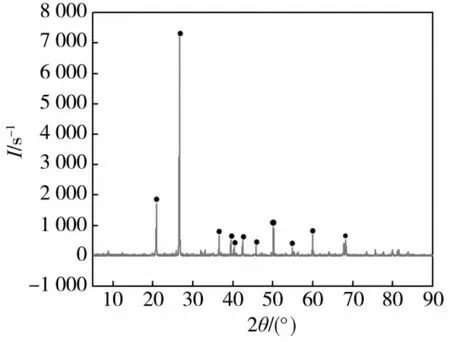

3.1 XRD分析

最优实验条件下,磷酸和磷矿通过微通道反应器,得到的固体副产物酸不溶渣的XRD图见图5。从图5可知,酸不溶渣中最主要的成分为SiO2,一般不参与磷酸分解磷矿的反应过程。

图5 酸不溶渣的XRD图

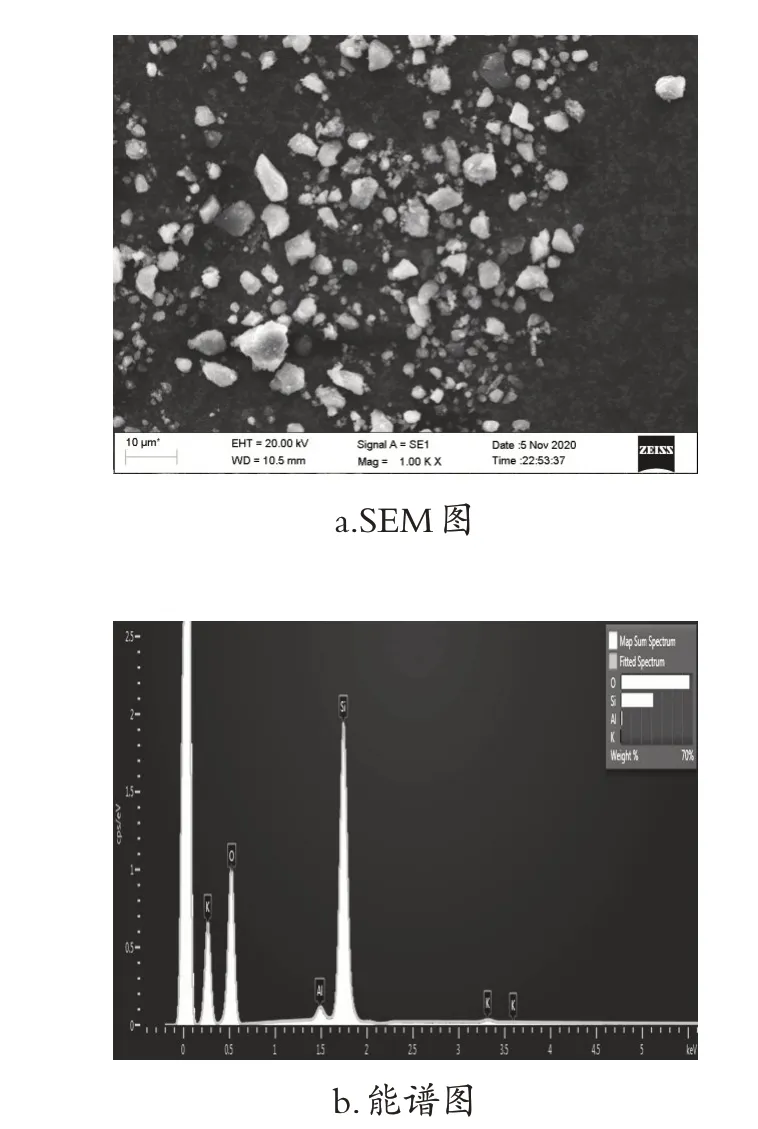

3.2 扫描电镜分析

对酸不溶渣进行扫描电镜(SEM)分析,如图6所示。由图6可知,酸不溶渣为无定型形态,有一定的团聚现象,表面疏松多孔,说明磷酸与磷矿的反应通道非常多,这样可以增加磷酸与磷矿的接触面积,非常有利于磷酸分解磷矿的顺利进行。从中选取一个位置,做酸不溶渣的能谱图,观察其元素组成,发现酸不溶渣中的主要元素依次为O和Si,还有极少量的Al和K。

图6 酸不溶渣SEM图和能谱图

4 石膏白度与石膏XRF元素半定量分析

4.1 石膏白度

传统工艺所得磷石膏白度相对较低,一般在85~88,其利用有一定的局限性。而在微化工工艺下后续工艺产生的磷石膏白度可以达到92左右,能作为良好的建筑材料应用于多个领域。

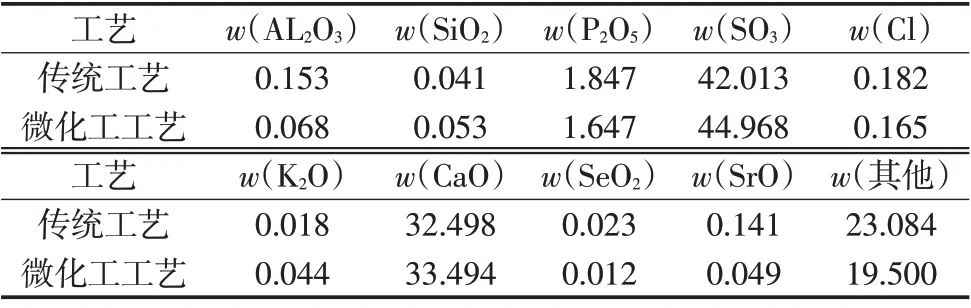

4.2 石膏XRF元素半定量分析

传统工艺与微化工工艺条件下石膏中的元素含量对比见表6。结果表明,微化工工艺所制得磷石膏比传统工艺所得磷石膏杂质更少。

表6 传统工艺与微化工工艺所得磷石膏XRF元素半定量分析结果 %

5 结论

(1)采用微通道反应器磷酸分解磷矿的最佳反应条件为:反应时间30 min,液固质量比8,反应温度70℃,磷矿粒径<0.080 mm,磷酸w(H3PO4)30%。通过XRD和扫描电镜对酸不溶渣进行分析,得出渣中的主要成分为SiO2,还有少量的Al和K。

(2)使用传统的反应器,磷矿分解率在93%~96%,而采用微通道反应器,磷矿分解率达到了98.6%。微化工工艺提高了磷矿分解率,磷石膏的白度、纯度,更适合于规模生产。