基于BDS的轮胎吊运行控制方法研究

2021-06-19赵相伟栾吉山

冯 康 ,赵相伟 ,吴 博 ,栾吉山 ,徐 杰

(1.山东科技大学 山东省基础地理信息与数字化技术重点实验室,山东 青岛 266590;2.山东省国土测绘院,济南 250013)

0 引言

随着科学技术和经贸行业的快速发展,打造面向未来的智慧港口已成为建设世界一流物流强港的关键[1]。建设高效率低成本的智慧港口,必须对集装箱港口进行优化改造,国内集装箱港口在经历了初步的改造措施后,大型起重机设备的升级改造已成为下一个港口优化管理的目标[2]。需要指出的是,目前国内集装箱港口大多采用轮胎式集装箱门式起重机(rubber-tyred gantry crane,RTG)的装卸工艺[3],而 RTG的智能运行控制,是起重机设备升级改造的关键,也是智能化港口建设的重要组成部分。

通常来说,现有RTG设备急需优化改造的因素有以下几点:1)需要人工进行高空作业,操作空间狭小,危险性高;2)无法实现位置监控和自动纠偏[4],增加人工控制难度;3)没有检测集装箱堆积位置的技术[3]。本文针对以上问题,以空间三维(3-dimension, 3D)分析为核心,结合北斗卫星导航系统(BeiDou navigation satellite system,BDS)的定位技术、第5代移动网络通信技术(the fifth generation of mobile network communication technology, 5G)、可编程逻辑控制器(programmable logic controller, PLC),研发了一套实时的3D港口轮胎吊运行控制系统。

以北斗三号全球卫星导航系统即北斗三号(BeiDou-3 navigation satellite system, BDS-3)的开通为标志, BDS将为全球用户提供定位导航服务。由于采用全球定位系统(global positioning system, GPS)会有很大的安全隐患,而单独基于BDS的应用场景还比较少[5],基于BDS卫星导航定位的智慧港口应用已成为必然趋势。事实上,部分应用BDS的智慧港口系统,已收到了良好的效果。文献[6]研发一套基于BDS卫星的港口大型流动机械管理系统,对港口的设备进行实时位置监测及数据分析报警功能,实现港口流动机械的定位管理。文献[7]设计了嵌入式BDS应用场景,实现了卫星信号的接收。定位信息的接收和显示由BDS导航模块实现,并通过组件对象模型(componet object model, COM)与计算机进行通信。文献[8]设计了一套基于BDS导航的港口高精度定位调度管理系统,实现了作业机械实时跟踪及系统自动传达指令信息,提高了作业效率,减少了运营成本。

稳定性强、可靠性高的第5代移动网络通信技术(the fifth generation of mobile network communication technology, 5G)是国内众多智慧型园区建设的首选通信系统,相比传统通信技术,其信息技术更加成熟,也催生了许多支持高速无线通信的工具,促进了信息资源的高效利用[9]。文献[10]介绍了青岛港智慧码头,通过实施5G独立组网,实现了桥吊的远程控制。文献[11]介绍了5G在智慧港口建设方面所做的贡献,尤其是推动了自动化港口设备更新换代、升级改装。文献[12]研究5G移动通讯技术,利用隔离增强方法和 5G波束控制,增强 5G无线电波传输速度和信号强度,提高了无线传输效果。

本文依靠青岛港 5G组网,应用 BDS定位导航技术,3D可视化技术,PLC编程控制系统,研发了一套实时3D轮胎吊控制系统,利用本系统可实现自动化智能控制RTG运行装卸,还可通过3D展示窗口,多视角查看RTG状态,从而实现远程无人智能控制。

1 系统设计

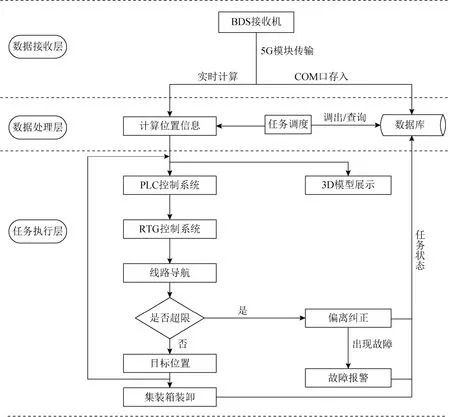

本文研发的港口轮胎吊运行控制系统包括桌面端系统和外部系统。桌面端系统是基于阿尔克吉斯·恩吉内(ArcGIS Engine)组件库研发的。外部系统采用一机双天线的高精度BDS接收机作为系统的核心设备,数据和指令通讯由5G模块实现。整个系统可分为坐标数据接收部分、数据处理部分、任务执行部分和3D场景模拟展示部分。系统的总体框架如图1所示。

由图1可知,该系统主要包含以下几个部分:

图1 系统总体框架

1)坐标数据接收部分。安装在RTG固定位置的BDS定位天线和定向天线,传回其收集到的美国国家海洋电子协会协议(national marine electronics association,NMEA)的报文数据,通过5G通讯模块由串口传输至服务器;

2)数据处理层。数据处理层在解析接收到的NMEA协议报文后,从中得到系统所需数据,结合RTG自身尺寸和结构信息,建立坐标系,推算RTG的整体位置信息,根据任务指令,规划RTG的行车路径,计算任务调度;

3)任务执行层。任务执行层包含RTG导航控制功能、集装箱装卸功能和任务调度,在接收到任务指令后,发送指令到 PLC控制系统,并根据指令控制RTG执行运行功能;

4)3D场景模拟部分。在系统推算得到的整体位置信息基础上,可将RTG模型显示在对应港口的地图上,进行实时的可视化展示,实现集装箱信息展示功能。

2 关键技术

2.1 BDS导航技术

BDS是我国拥有自主知识产权的全球卫星导航系统(global navigation satellite system, GNSS)。BDS由空间站、地面站和用户终端组成[13],与其他三个GNSS相比,具有显著特点,包括:安全性能高;导航定位与通信集成;采用混合星座定位等,这些特点可完全满足智慧港口导航定位方面的需求。

本文使用的BDS终端为上海司南卫星导航技术股份有限公司的一机双天线高精度 BDS接收机,包含定位天线和定向天线,外加一个基站(天宝GPS基站)。接收机接收NMEA报文,NMEA报文数据中有定位信息、当前卫星信息、可见卫星信息、地面速度信息、航向信息等信息。

2.2 空间分析技术

空间分析是分析空间目标对象的分布规律,分析不同地理空间现象之间内在联系的一种分析技术,通常包含距离分析、叠加分析、通过性分析和阴影分析等。结合港口情景,本文利用空间分析中的距离分析和叠加分析进行纠偏和寻找集装箱位置,根据实测坐标与轨道中线的位置关系,结合余弦定理,计算RTG轮胎的转弯方向实现自动纠偏。

2.3 5G技术

本系统采用 5G进行数据连接,以保证快速稳定的传输数据。5G与前几代通信系统相比,具有大规模、高性能、易操作等优点[14]。本系统的5G由终端层、网络层、业务层组成[15]。

1)终端层。利用支持5G的数据传输单元(data transfer unit, DTU)满足低时延高可靠的任务需求,将DTU分别安装在服务器端和RTG端,以接收 COM口数据。将接收到的 NMEA报文数据传输到服务器,经过解算分析后,再由服务器端发送指令,通过DTU传输到PLC模块。

2)网络层。利用第三代合作伙伴计划(the 3rd generation partnership project, 3GPP)协议,开展5G应用场景中的关键业务,即低延时高可靠(ultra-reliable and low latency communications,uRLLC)业务,可满足时延少于等于20 ms,可靠性达99.999%的高标准需求,使用频段为2.6 GHz/4.9 GHz,与公众频谱隔离,形成港口专网,满足安全和可靠性要求[15]。

3)业务层。多种数据经网络层传输到港口的控制室,再由服务器中的系统处理后可得到控制指令,将控制指令传回到RTG设备,实现控制功能[15]。

2.4 PLC编程技术

本系统由PLC发送指令并控制RTG运行,PLC控制系统由中央处理器(central processing unit,CPU)、寄存装置、通信装置以及电路等组成[16],可实现对各项指令进行集中处理,通过可编程寄存器,实现储存、计算、通讯等功能,具有功能丰富、使用方便、工作可靠、经济合算等多方面优点,已成为工业自动化的应用典范[17]。

PLC模块使用莫德布斯(Modbus)通讯协议,采用远程终端单元模式(remote terminal unit,RTU),同时可以利用循环冗余校验(cyclic redundancy check, CRC)进行冗余检测,提升稳定性[17]。电路总体设计思路为:将系统发送的信号经DTU进行汇总,通过Modbus总线传送至寄存器,实现集中运算。根据控制策略输出控制结果[18],然后由PLC传送到RTG的控制器部分。

3 功能实现

本文应用斯格尔(SQL)服务器(Server)2012,构建了轮胎吊运行控制数据库,在微软(Microsoft)VS2017环境下,基于ArcGIS Engine 组件模型库,结合串行通讯端口(cluster communication port,COM)技术和PLC编程技术进行系统开发,实现了导航控制、自动偏离纠正、集装箱装卸、任务调度等功能。

3.1 导航控制

3.1.1 堆位编码与定位

1)堆位编码。为了便于在 3D堆场中对集装箱进行定位和装卸操作,需要对3D堆场中的堆位进行堆位编码。本文采用6位堆位编码,前2位表示场号,第3位和第4位表示位号,第5位表示列号,第6位表示层数,这样后4位编码唯一地描述了堆场中每个堆位的相对3D位置。为了保障轮胎吊停车的准确性,将每个堆位的中心点3D坐标作为堆位对象的关键点属性。

2)RTG堆位定位。通常情况下,每个堆场都配有一个RTG,为了简化RTG拾取目标集装箱的过程,可直接从编码第3、4位开始读取编码信息,执行拾取任务。RTG得到集装箱编码,行驶到位号所在区域的指定位置,即该区域的中心线与轨道中线的交点。达到指定位置后,由定向天线和定位天线的坐标计算RTG车身横梁与区域中心线的夹角,根据角度信息调整车身姿态,当夹角小于阈值时,再执行下一步任务。根据第5位编码(列号),确定小车的移动距离,行驶到关键点上方,本文采用激光测距仪进行精确的距离测定,确保小车位置的精确性。小车下方的吊具伸缩动作,靠马达驱动链传动来实现,根据第 6位层数确定吊具下降的高度,由PLC控制其下降。如此可根据6位数的编码,来确定集装箱的位置,并指引轮胎吊达到指定点,执行下一步的操作。

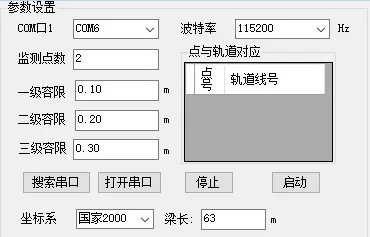

3.1.2 路线导航

1)BDS定位。本系统采用BDS接收机接收到的NMEA报文数据,通过5G发送至控制室。系统首先搜索COM口名,设置COM口的波特率、被监测点坐标系、梁长,根据国际海运事业无线电技术委员会(radio technical commission for maritime services,RTCM)协议来解析接收到的数据,读取所需数据,系统主要参数置如图2所示。

图2 参数设置

系统从 NMEA报文数据中读取的是坐标和方位角数据,因为天线安装时确定了定位天线和定向天线之间的距离,由此两种数据可计算出定向天线的坐标,依据两点坐标并结合地面速度信息,可得到RTG的位置、方向和速度信息。另外可选择计算的坐标系,系统根据坐标系计算其相应坐标位置。

计算当前RTG位置后,在点与轨道对应表中,会显示当前被检测点的点号与其所处的轨道线号。并在 3D场景中展示出 RTG的 3D场景,当RTG运行位置超出所设置的容限范围时,系统自动发送纠偏指令到PLC控制系统,同时,3D展示区域也进行同样运行改变,以便操作人员进行及时查看并进行自动轨迹偏离纠正操作。

2)导航方法。在3D场景中,展示了RTG行进的引导线作为行车的理论导航线;并在该线上绘制了每行对应的关键点;在导航线的两侧绘制了三个等级的偏离警界线,分别用红黄蓝不同色彩的线型表示,如图3所示。

图3 RTG行车线及容差界线

RTG中导航的过程如下:1)应用BDS获得在相应坐标系中的两个定位点的坐标,通过5G发送到服务器;2)服务器给RTG控制模块发送导航线关键点坐标序列和场位关键点坐标;3)RTG控制模块根据天线定位坐标和导航线关键点坐标序列,计算RTG前进的方向;4)根据计算结果,通过PLC给电机控制器发送指令,控制RTG前进、停止或转弯。

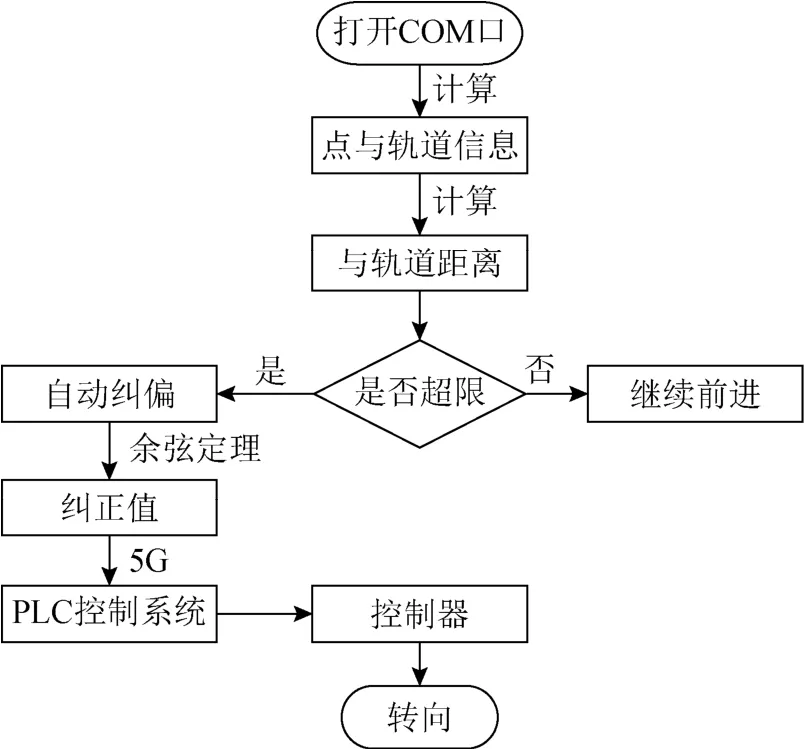

3.1.3 偏离纠正

吊车轨迹偏离纠正功能是RTG自动化控制运行的关键,如何控制 RTG运行偏离自动纠正是RTG无人驾驶的难题。本系统的自动纠偏功能,计算出RTG需要的纠偏值,然后将纠偏值和纠偏指令传输到PLC上,来控制RTG的转向系统和运行电机,从而实现纠偏。

当RTG运行偏离导航线,并在容限范围内时,系统将自动进行纠偏操作。首先获取当前RTG的坐标、前一个导航点的坐标及目标关键点的坐标;在当前坐标系中,运用余弦定理可解算纠偏角(图4中角α)的补角(图4中角β),进而得到纠偏角α,将角度转为弧度绝对值;然后根据RTG前进方向,判断其位于导航线哪一侧的容限范围内,在弧度绝对值前加上相应的符号(图4(a)为正号的情况,图4(b)为负号的情况)。将计算的弧度值和纠偏指令通过5G模块发送到PLC控制系统的寄存器中,由寄存器通过运算,将纠偏值转化为指令发送到编程控制器,再由控制器发送指令到RTG的轮胎电机,调整左右轮胎的角度(或调整左右轮的转速,要根据转向控制方式而定),实现调整 RTG前进姿态,从而控制 RTG完成转向,偏离纠正流程如图5所示。

图4 纠偏角解算示意

图5 偏离纠正流程

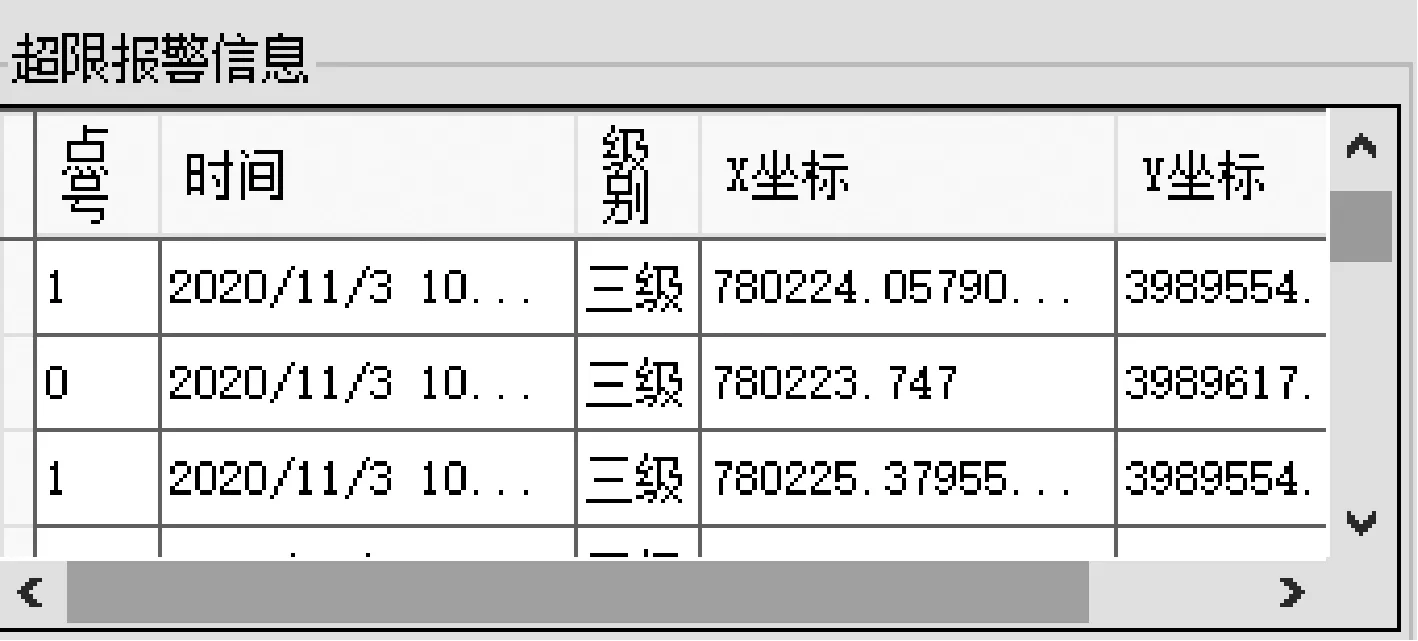

3.1.4 超限报警

RTG行走在行车线上并在容限范围内时,本系统会自动对RTG进行纠偏操作,但是,当RTG超出了容限范围,并且仍然没有纠正轨道,说明自动偏离纠正功能出现故障,需要人工进行纠偏操作。当RTG的位置超出三级容限时,本系统在超限报警信息表中显示超限位置的时间、级别、坐标信息,如图6所示。

图6 超限报警信息

同时本系统将立即发送指令给 PLC控制系统,控制RTG,停止前进,并启动蜂鸣警报器,提醒工作人员RTG已偏离轨道,需要人工操作。

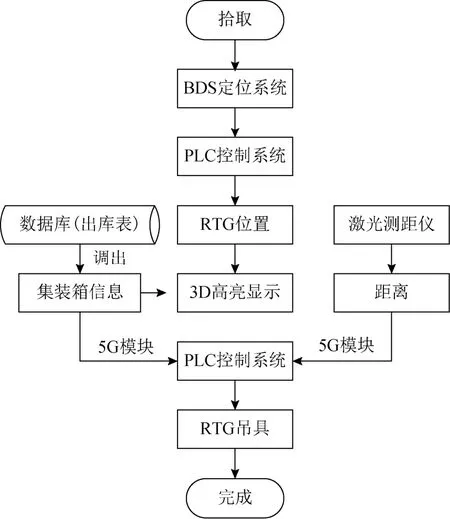

3.2 集装箱装卸功能

本系统设计轮胎吊集装箱装卸功能基于RTG吊具与集装箱中心位置的关系实现。实现RTG的装卸功能,首先要查询装卸任务,按照数据库中的入库表,使系统确定集装箱的具体信息(海运提单号、位号、列号、层数、坐标)并在界面中显示,在3D展示区域中,使这个集装箱高亮显示,轮胎吊智能运行 3D虚拟场景如图7所示。

图7 轮胎吊智能运行3D场景

利用 BDS导航定位技术,使 RTG停靠在集装箱安放区块的指定位置并调整姿态。由于已知集装箱的坐标,安装在RTG小车上的激光测距仪,可测出当前吊具与边缘的距离,这样利用两个距离数据,在系统中就能计算出集装箱与RTG小车之间的距离即列号,并利用层数信息推算吊具下降高度,将集装箱信息与距离信息通过 5G模块传输到PLC控制系统,控制吊具使其移动到被拾取集装箱的正上方,利用高度信息准确拾取集装箱,完成集装箱装卸功能。集装箱装卸流程如图8所示。

图8 集装箱装卸流程

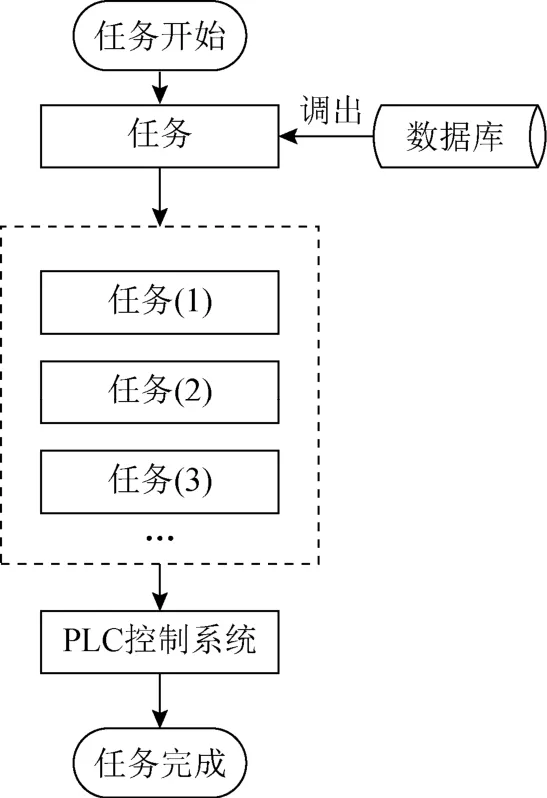

3.3 任务调度

本系统的任务调度功能主要体现在集装箱的装卸流程上,在界面进行查询集装箱装卸调度任务后,服务器的数据库将任务发送到系统,由系统将任务转化为PLC可识别的编码信号,将其发送到PLC的寄存器中进行集中运算,从而控制RTG进行集装箱装卸,当任务中的集装箱多于一个时,系统将每个集装箱任务进行拆分,拆分成任务序列,并依次向PLC控制系统发送指令,从而完成所有任务,任务调度流程如图9所示。

图9 任务调度流程

4 结束语

本文融合 BDS、5G和 PLC编程技术,应用3D地理信息系统(geographic information system,GIS)开发方法,构建3D实时轮胎吊运行控制系统,为无人智慧港口建设提供技术支撑。经实验证明,本系统应用BDS卫星导航技术,可实时发送定位数据,为港口轮胎吊导航控制提供有力保障,并利于研发具有自主产权的产品;5G通信速度快、稳定性强、安全性高,保证了远距离指令传输的时效性;应用3D GIS开发技术构建控制系统,可在3D场景中直观地远程操控轮胎吊,具有较好的仿真效果。当前该系统还有待完善之处,如集装箱防碰撞问题解决,结合射频识别(radio frequencyIdentification, RFID)技术实现集装箱智能快速识 别功能等将是进一步研究的内容。