高速动车组D2车轮与ER8车轮滚动台架对比试验研究

2021-06-18张关震张澎湃常崇义任瑞铭

张关震,张澎湃,吴 斯,常崇义,张 斌,丛 韬,张 弘,任瑞铭

(1.中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081;2.大连交通大学材料科学与工程学院,辽宁大连 116028);3.中国铁道科学研究院集团有限公司铁道科学技术研究发展中心,北京 100081

车轮是铁道机车车辆走行系统的关键部件,其服役安全受到高度关注[1-2]。近年来,随着我国高速、重载铁路技术的快速发展和广泛应用,车轮研发、生产和制造的整体技术水平有了显著提升[3-4],在车轮材质和结构设计、制造工艺水平、工业化生产、综合性能评价以及实车运用考核等方面均取得长足进步。高速动车组车轮是中国铁路近年来大力推进的研发项目,现已研发出时速250 km 和350 km 等级的高速动车组自主化车轮,并开始投入小批量应用[5-6]。

踏面接触疲劳损伤和磨损是车轮最为常见的失效形式[7],其中严重的如踏面剥离和失圆(多边形化)等,不仅会引起车辆的异常振动、影响铁路正常的行车秩序,而且也会加重车轮自身镟修或换轮的频次,增加车轮维护成本。这在降低车轮使用寿命的同时,也带来巨大的经济损失[8]。因此,车轮的抗接触疲劳和耐磨性能可作为衡量车轮实际服役表现的重要指标。

为研究高速动车组自主化车轮的踏面磨损和疲劳裂纹的扩展行为,同时与进口车轮进行对比,最理想的方案是将踏面上有缺陷的2 种不同材质车轮组成轮对,在实际线路上进行定期跟踪和监测,但含缺陷车轮一旦失效有可能产生影响列车运行安全的风险。因此,宜采用实验室条件下的替代方案进行相关试验研究。

本文借助能够模拟车轮实际服役条件的1∶1高速轮轨关系试验台,在实验室条件下开展自主化D2 车轮与进口ER8 车轮踏面磨损和滚动接触疲劳损伤扩展行为的对比研究,旨在为充实和完善高速动车组车轮的服役性能评价体系提供理论和数据支撑。

1 试验内容及方法

1.1 试验对象

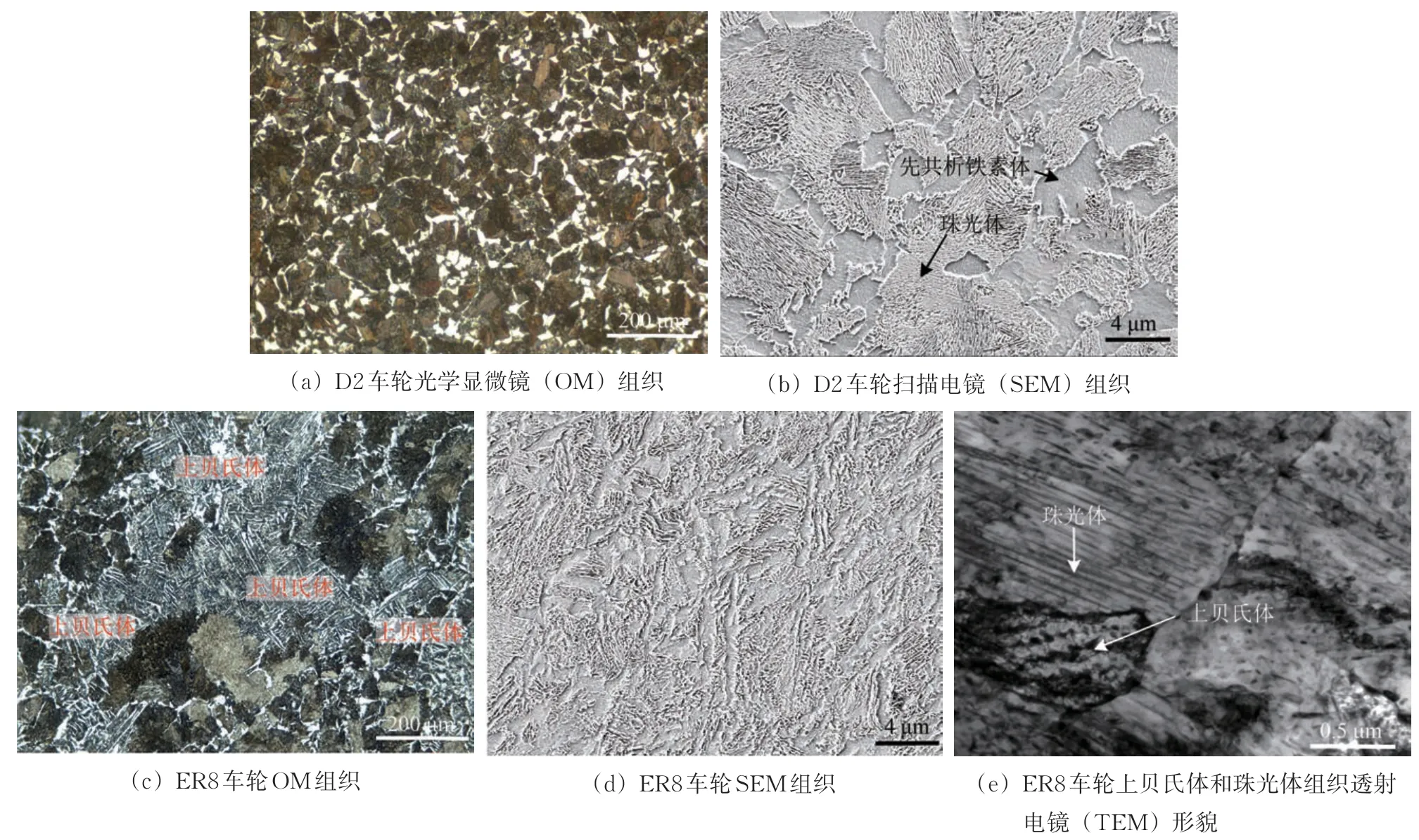

试验对象为自主化D2 材质和进口ER8 材质高速动车组车轮。D2 车轮的成分及性能指标执行标准Q/CR 638—2018《动车组车轮》,它的显微组织由珠光体+先共析铁素体组成,如图1(a)和图1(b)所示;ER8 车轮的成分及性能指标执行标准TJ/CL 275A—2016《动车组车轮暂行技术条件》,它的显微组织中除存在珠光体+先共析铁素体外,还存在一定比例呈羽毛状的上贝氏体,如图1(c)所示,上贝氏体组织占比约为38%。上贝氏体组织中的渗碳体呈现短棒或颗粒状,如图1(d)和图1(e)所示,与珠光体中片层状的渗碳体结构完全不同。

图1 D2车轮与ER8车轮显微组织形貌

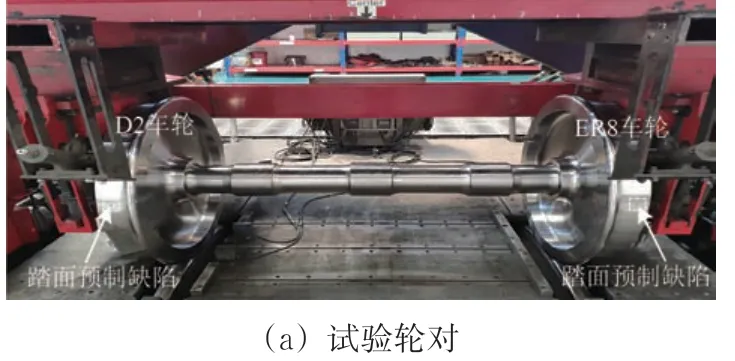

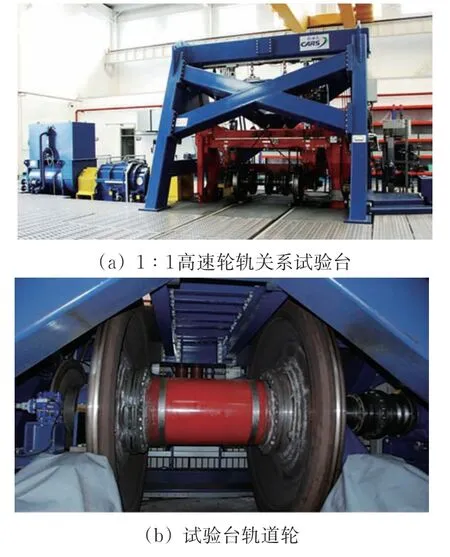

试验时,将2 种材质车轮组成1 个轮对,车轮采用CRH380B 型动车组车轮结构,S1002CN 踏面廓形。在每个车轮踏面中部对应位置预制相同形状和深度的斜裂纹缺陷,缺陷的长度为10 mm、深度为2 mm,以模拟车轮实际服役中踏面出现的滚动接触疲劳裂纹。试验轮对中人工预制缺陷和实际滚动接触疲劳裂纹形貌如图2所示。

1.2 试验设备

图2 试验轮对中人工预制缺陷和实际滚动接触疲劳裂纹形貌

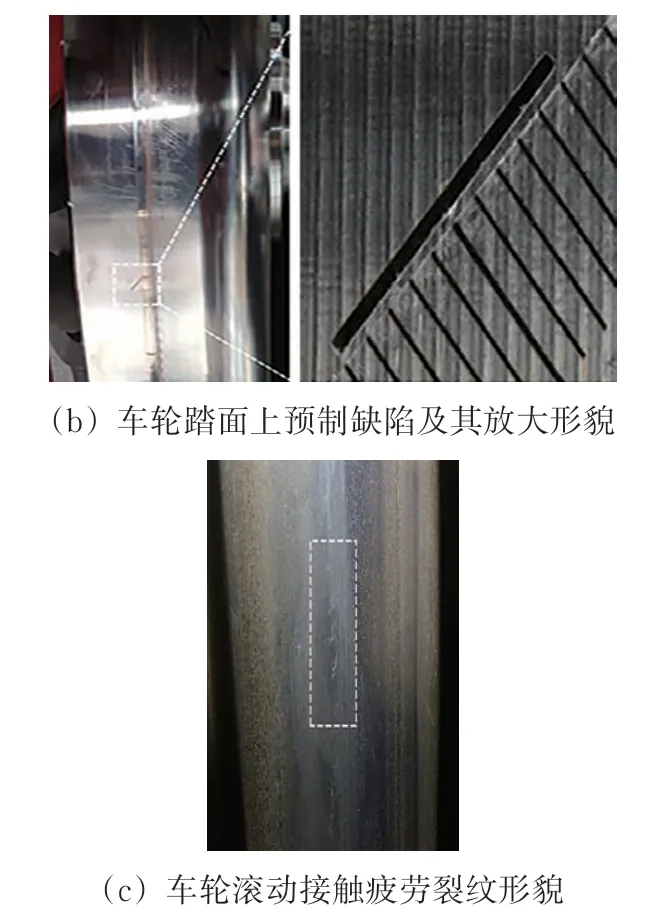

在1∶1 高速轮轨关系试验台上以350 km·h-1的速度进行试验。试验台主要由轨道轮(模拟轨道)系统、轮对系统、液压激振系统、数据测量和采集系统、控制系统等组成。1∶1 高速轮轨关系试验台及其轨道轮形貌如图3所示,其中轨道轮廓形为60轨标准廓形。

图3 1∶1高速轮轨关系试验台及其轨道轮形貌

试验台的主要技术性能指标[9]:最高试验速度为500 km·h-1,最高激振频率为15 Hz,最大激振振幅为±50 mm,可实现试验轮对垂向、横向及摇头角3 个自由度的激振控制,轨道轮直径为3 000 mm,轨道轮和轮对的电机功率均为2 400 kW,能够对高速车轮进行磨损、滚动接触疲劳、制动、噪声等试验研究。

1.3 试验工况及载荷

试验选取我国典型高速铁路——京沪高铁的代表性区段(直线段:K731—K734;曲线段:K739—K744 线路)作为试验用虚拟线路。试验过程中,直线和曲线工况交替进行,其中直线工况考虑线路激扰,设置有线路不平顺。试验载荷采用CRH380B 型动车组(轴重17 t)在上述虚拟线路上的车辆动力学模型和仿真分析结果。

1.4 试验方法

试验采用加速试验法(模拟的试验工况及载荷均苛刻),进行里程为4.5×104km的滚动试验。

(1)试验前采用酒精清洗车轮和轨道轮踏面,以消除轮轨接触表面污染物,保证轮轨接触表面的清洁、干燥;

(2)每隔1.5×104km,观察踏面预制缺陷的宏观扩展形貌,同时采用Miniprof踏面廓形测量仪和TIME 5610型超声波硬度计,分别记录2种车轮对应位置踏面廓形和维氏硬度的变化,通过计算车轮踏面廓形实测线与基准线滚动圆中心位置纵坐标的差值表征车轮磨损量[5],车轮耐磨性的优劣通过磨损量进行评价,2 种车轮滚动圆上对应区域测量5次硬度;

(3)试验后,在车轮踏面预制缺陷处切取金相试样,分别采用LeciaDMI5000M 型OM、SUPRA 55 型场发射SEM 及Tecnai G2 F30 S-TWIN 型高分辨TEM进行微观组织观察,其中OM和SEM试样经磨制、抛光后,采用4%的硝酸酒精腐蚀,TEM 试样采用聚焦离子束微纳加工技术(FIB)制备。

2 试验结果

2.1 预制缺陷的宏观扩展形貌

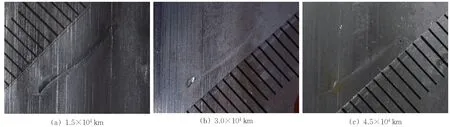

D2 车轮与ER8 车轮踏面预制缺陷的宏观扩展形貌分别如图4和图5所示。

图4 不同试验里程后D2车轮预制缺陷处扩展形貌

由图4 可见:D2 车轮经1.5×104km 试验后,踏面的预制缺陷有轻微扩展,缺陷2 端可观察到向外延伸的裂纹;但随试验里程增加至3×104km,裂纹不再扩展,同预制缺陷一起趋向闭合状态;至4.5×104km 试验结束,预制缺陷及其扩展裂纹已呈完全闭合态。

由图5 可见:ER8 车轮经1.5×104km 试验后,踏面的预制缺陷同样存在轻微扩展,但程度较D2车轮严重;随试验里程增加至3×104km,缺陷的扩展程度加剧,缺陷2 端已有小块剥离出现;至4.5×104km 试验结束,预制缺陷已发展为大块剥离,剥离面积约为30 mm(圆周方向)×30 mm,深度约为4 mm,剥离坑中可观察到自踏面预制缺陷处向轮辋内部扩展的疲劳弧线存在,呈现典型疲劳扩展特征。

图5 不同试验里程后ER8车轮预制缺陷处扩展形貌

2.2 磨损量及硬度

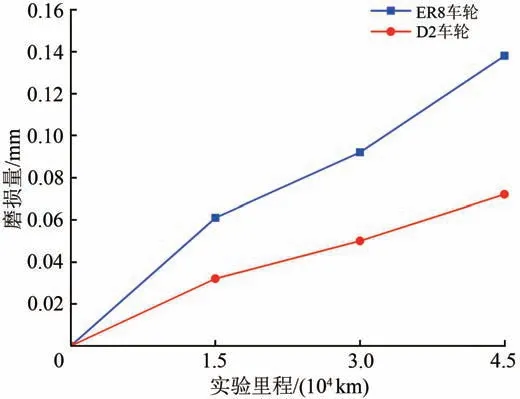

D2 车轮与ER8 车轮踏面对应位置的圆周磨耗量变化曲线如图6所示。由图6 可见:里程为0~1.5×104km(磨损初期),2 种车轮的磨损量均相对较大,磨损率(曲线斜率)较高;里程为1.5×104~4.5×104km(磨损稳定期),2 种车轮的磨损量增幅均减小,磨损率趋缓;在0~4.5×104km的整个试验过程中,D2 车轮的磨损量始终小于ER8车轮,至试验结束时,D2 车轮的磨损量为0.072 mm,ER8 车轮的磨损量为0.138 mm,D2 车轮的磨损量约为ER8车轮的1/2。

图6 D2车轮与ER8车轮踏面对应位置磨耗量变化曲线

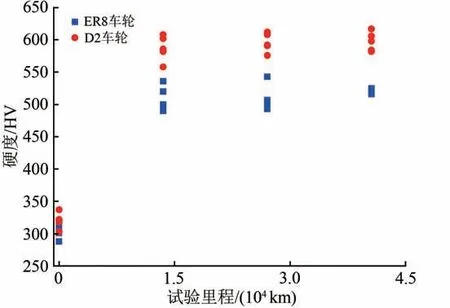

2 种车轮踏面对应位置的硬度变化规律如图7所示。由图7 可见:D2 车轮踏面初始硬度约为320 HV,ER8车轮踏面的初始硬度约为305 HV;随试验里程的增加,D2 和ER8 车轮的踏面硬度均明显增加,且运行至1.5×104km 时2 种车轮的踏面硬度均基本达到稳定,后续变化较小,其中D2 车轮的硬度稳定在590 HV,较其初始硬度提高了84.3%,ER8 车轮的硬度稳定在510 HV,硬度提高了67.2%。

图7 D2车轮与ER8车轮踏面对应位置表面硬度变化规律

上述结果表明,D2 车轮的初始硬度和硬度增幅均高于ER8 车轮,D2 车轮的磨损量小于ER8 车轮,2 种车轮的硬度与磨损量变化曲线有较好的对应性。通常认为金属材料的耐磨性与H/E(H为材料硬度,E为弹性模量)成比例关系[10],不同材质车轮钢的E值基本相同,因此,对于D2 车轮和ER8 这2 种车轮来说,耐磨性主要与硬度有关,即材料的硬度越高,耐磨性能越强。这就使得初始硬度和硬度增幅均较高的D2 车轮,其耐磨性始终优于ER8车轮。

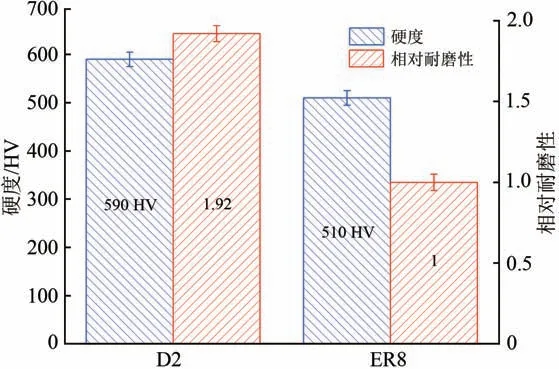

试验结束时,2 种车轮硬度及相对耐磨性的关系如图8所示。由图8可见,D2车轮的相对耐磨性约为ER8车轮的1.92倍。

图8 试验结束时D2车轮和ER8车轮硬度及相对耐磨性关系

2.3 微观形貌

2.3.1 裂纹扩展形貌

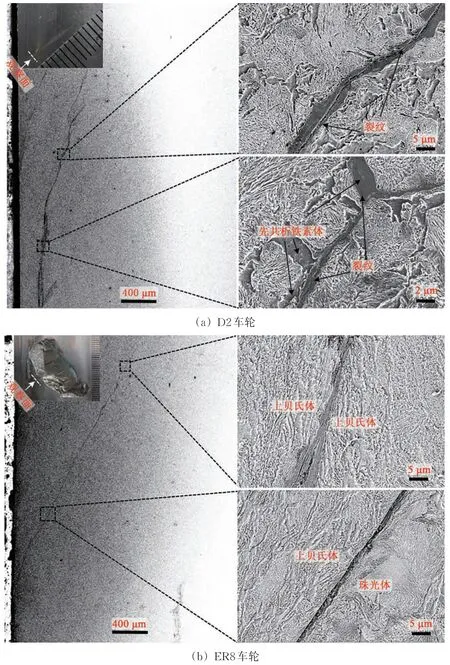

D2车轮与ER8车轮踏面预制缺陷扩展SEM 形貌如图9所示。由图9 可见:2 种车轮裂纹扩展处的组织均伴有明显的塑性变形;D2 车轮的裂纹主要沿珠光体团界及团界处的先共析铁素体扩展,扩展路径相对曲折;而ER8 车轮中由于存在上贝氏体组织(见图1(c)—图1(e)),其裂纹主要沿上贝氏体和珠光体组织的边界扩展,当遇到大面积的上贝氏体裂纹从上贝氏体组织的渗碳体颗粒间穿过,裂纹在该车轮中的扩展路径较为平直。从裂纹的扩展路径看,裂纹在ER8 车轮中的扩展更为容易,这与2 种车轮踏面预制缺陷的宏观扩展程度(如图4和图5)相对应。

图9 D2车轮与ER8车轮踏面预制缺陷处裂纹扩展SEM形貌

对比上述2 种车轮缺陷扩展处的组织特征判断,ER8车轮中存在的上贝组织应是加速其裂纹扩展的1 个重要因素。分析原因,一是上贝氏体和车轮基体组织(珠光体+先共析铁素体)的微观结构不同,上贝氏体中的渗碳体多为断续分布的短棒或颗粒状形貌(见图1(d)和图1(e)),而珠光体中的渗碳体则为片层状的结构特征(见图1(b)和图1 (e)),该结构对裂纹的扩展阻力相对更大[11];二是上贝氏体和基体组织在性能上存在显著差异,有研究发现[12-13],车轮中的上贝氏体组织,其硬度、弹性均高于基体组织,但塑性小于基体组织,在相同轮轨力作用下,这2 种组织弹-塑性变形的不协调,使得上贝氏体和基体组织边界处易产生应力集中,从而加速车轮踏面滚动接触疲劳损伤的出现。

2.3.2 组织演变

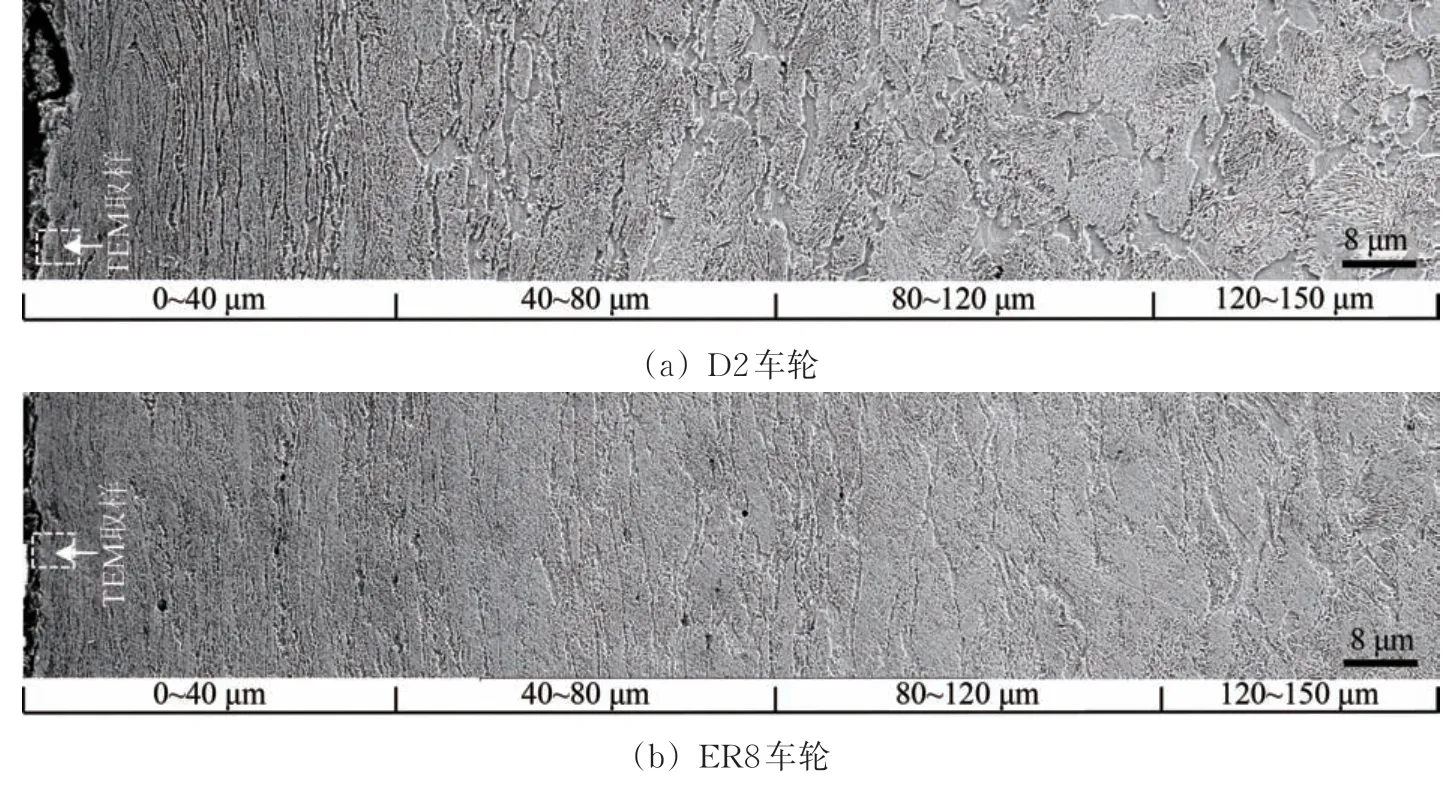

D2 车轮与ER8 车轮未损伤处(踏面预制缺陷区域)组织的SEM 形貌如图10所示。由图10 可见:与2种车轮的原始组织相比(如图1),随着距表面距离的增大,2 种车轮的组织均发生不同程度的塑性变形,车轮中的铁素体均沿滚动方向逐渐被拉长,与滚动方向呈一定夹角的渗碳体产生了扭转且逐渐与滚动方向平行,片层渗碳体的间距不断减小,越接近踏面表层,2 种车轮变形层中的组织越趋于纤维化,组织中的铁素体和渗碳体边界基本消失;ER8车轮踏面表层的塑性变形更为明显,其变形严重处的深度约为120 μm,而D2 车轮踏面表层的塑性变形相对较浅,其变形严重处的深度约为40 μm,车轮踏面表层的塑变程度与其初始硬度有着较好的对应性(如图7),即初始硬度相对较高的D2车轮,其塑变层的深度较浅。

图10 D2车轮与ER8车轮踏面未损伤处组织SEM形貌

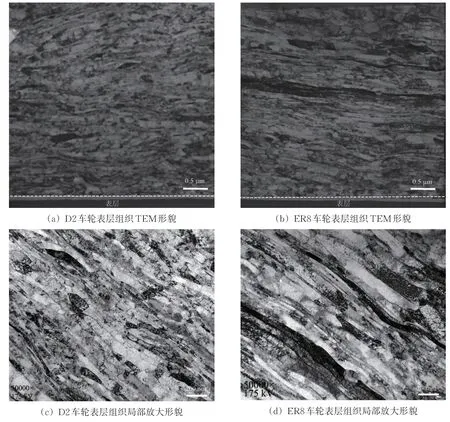

采用聚焦离子束(FIB)技术,分别从2 种车轮踏面最表层切取TEM 试样(取样位置见图10),以进一步放大观察车轮表层处的组织形貌,结果如图11所示。由图11 可见:2 种车轮表层组织中渗碳体均发生了碎化、溶解;铁素体的片条间距较车轮原始组织显著减小,铁素体晶粒均得到细化。

有研究发现[14],在循环应力作用下,车轮材料表层组织的演化大致可以分为3 个阶段:首先,车轮材料中处于塑性变形软取向的铁素体,其内部位错源开动,位错发生滑移,在塑变的同时伴随材料的形变强化;其次,随着形变的持续,铁素体通过其位错密度的不断增殖和交互作用,形成位错墙和亚晶粒;最后,位错进一步增殖,铁素体中的亚晶粒逐渐转化成超细晶粒,晶粒尺寸可达纳米量级。图11 中,D2 车轮的晶粒尺寸为50~100 nm,ER8车轮的晶粒尺寸为100~200 nm。可见,D2车轮晶粒细化的程度更为明显,分析其原因应与车轮微观组织的强化机制有关。由于ER8 车轮中存在着上贝氏体,初始上贝氏体组织中的铁素体,本身就具有较高的位错密度(高于珠光体)[15],使得其在后续形变过程中,位错的增殖及其对碳化物的固溶程度均不及珠光体明显,很容易达到饱和状态。因此,ER8车轮表层组织的细晶强化以及碳化物的固溶强化均不如D2车轮。

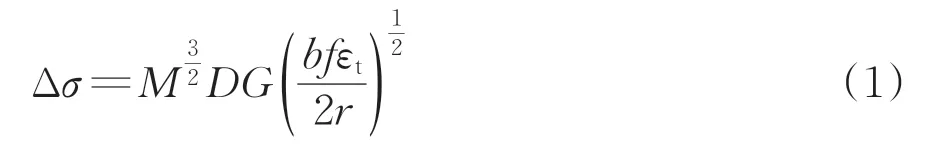

此外,根据材料的胶体平衡原理[16],渗碳体在珠光体中的片层状结构比其在贝氏体中的短棒结构在塑变过程中更容易发生断裂和碎化。Kosco 等人提出的颗粒处位错累积强化模型[17]为

图11 D2车轮与ER8车轮踏面表层组织TEM形貌

式中:△σ为强度;M为泰勒因子;G为材料的剪切模量;b为材料的伯格斯矢量;f为粒子的体积分数;r为粒子半径;εt为实际应变;D为恒量。

钢铁材料的M通常取值为2.75,G取值为81 GPa,b取值为0.248。由式(1)可知,当εt相同时,渗碳体更易碎化的D2 车轮(f取值大、r取值小),其表层的强化(弥散)效果更好。

综上,尽管ER8 车轮表层组织的形变明显,但在形变过程中伴随的细晶强化、固溶强化以及弥散强化能力均不及D2 车轮。因此,ER8 车轮表层组织的综合强化效果不如D2 车轮显著。该结果在2 种车轮表层硬度的增幅中得到了很好体现(见图7)。2 种车轮组织强化效果的不同,直接导致其在抑制和延缓裂纹扩展能力上的差异,经4.5×104km试验后组织强化效果更好的D2车轮,其踏面预制缺陷已呈完全闭合态,而强化效果相对较弱的ER8车轮,其踏面预制缺陷完全扩展为大面积剥离(见图4和图5)。

3 结论

(1)经4.5×104km 的滚动台架试验后,自主化D2 车轮踏面预制缺陷呈现完全闭合态,而进口ER8车轮踏面的预制缺陷出现明显的疲劳扩展,发展为30 mm(圆周方向)×30 mm面积大小的剥离掉块。自主化D2 车轮的抗疲劳扩展能力好于进口ER8车轮。

(2)试验过程中,D2 车轮的磨损量始终小于ER8车轮。经4.5×104km 试验后,D2车轮的磨损量为0.072 mm,约为ER8车轮磨损量(0.138 mm)的1/2,其相对耐磨性约为ER8车轮的1.92倍。自主化D2车轮的耐磨性优于进口ER8车轮。

(3)D2 车轮的组织由珠光体和铁素体构成,由于其组织的连续均匀性及综合强化(细晶、固溶和弥散强化)机制均好于含有一定比例上贝氏体的ER8 车轮,使得D2 车轮阻碍疲劳裂纹扩展的能力以及硬化能力更强,进而表现出更为优异的抗疲劳裂纹扩展性能和耐磨性能。