鱼骨型水平分支井在渤海油田的应用研究*

2021-06-18刘鹏飞王昆剑刘汉杰

刘鹏飞 王昆剑 李 进 刘汉杰 龚 宁

(中海石油(中国)有限公司天津分公司海洋石油高效开发国家重点实验室 天津 300459)

鱼骨型水平分支井因井眼形态像“鱼骨型”而得名,属于多底分支井的一个亚类,由一个水平段主井眼和其左右两边分散呈“鱼骨型”对称分布的多个分支井眼组成[1-4]。鱼骨型水平分支井同时具有水平井和分支井的技术优势,如扩大泄油面积、提高单井产能、实现少井高产和提高油田采收率等。同时与新钻多口调整井相比,鱼骨型水平分支井可高效利用主井眼井筒,大幅节省钻完井投资成本[5-9]。目前,鱼骨型水平分支井已在胜利油田、辽河油田、大港油田等陆地油田得到了应用和推广;2002年,鱼骨型水平分支井首次在渤海绥中36-1油田试验成功,目前处于规模化推广应用阶段[1]。

渤海油田勘探开发至今,部分老油田逐渐进入开发中后期,因储层污染、高含水、出砂等原因导致的低产、低效井或关停井数逐年攀升,有效治理低效井是渤海油田实现增产目标的关键[10-13]。目前,利用老井眼侧钻调整井是低产低效井治理和老油田剩余油挖潜的有效手段[14-20],但侧钻调整井存在开发成本高、单井产能受限等缺点。本文以认识渤海油田X区块开发现状及地质油藏特征为基础,系统分析了鱼骨型水平分支井钻完井技术的实施难点和关键技术,并以X4H1井为例分析了鱼骨型水平分支井的应用效果。本文研究结果可为鱼骨型水平分支井在渤海油田低产低效井治理和老油田挖潜中的推广应用提供一定的借鉴。

1 鱼骨型水平分支井钻完井实施难点

渤海油田X区块位于渤海西部沙垒田凸起东块东南端,紧邻渤中凹陷,整体上为发育在潜山基底之上的披覆背斜构造。X3H2和X4H1这2口鱼骨型水平分支井钻探的主力砂体位于东营组Ⅱ油组上段,地层为披覆于潜山顶面之上的背斜构造,发育局部高点,含油面积内不发育断层。东营组Ⅱ油组为带气顶的层状构造边水油藏,储层横向分布稳定,纵向上发育不稳定物性夹层,无明显韵律性,储层平均厚度10 m,平均孔隙度和渗透率分别为21.5%和150 mD,属于中孔隙度、中-低渗透率储层,原始地层压力系数1.01,地温梯度2.95 ℃/100 m,属于正常压力、温度系统。分析认为,东营组Ⅱ油组实施鱼骨型水平分支井主要存在4个难点。

1) 首次使用ATK-eXact井下旋转导向工具,虽然理论造斜率高达12°/30 m,但缺乏实钻案例和应用经验,实钻过程中造斜率不足可能导致垂深不满足油藏需求、分支井眼起始井段无法满足后续侧钻需求、扭方位能力低导致分支井眼与主支井眼分离距离小等问题。因此,保证高造斜率是该技术实施的重点和难点。

2) 鱼骨型水平分支井需采用裸眼悬空侧钻技术侧钻主井眼,在后续作业中,钻具在通过悬空侧钻井段容易发生遇阻。同时,为了防止生产过程中出砂,设计在主井眼下入防砂筛管。保障筛管能顺利进入主井眼而非各分支井眼面临着挑战。

3) 在鱼骨型水平分支井作业工程中,主井眼与分支井眼之间的“裤衩状”夹壁墙是侧钻成功与否的关键,侧钻开窗过程中夹壁墙存在失稳坍塌的风险。

4) 由于鱼骨型水平分支井属于复杂井轨迹,施工工艺特殊,对钻井液的井眼清洁、润滑防卡、携岩洗井、降低摩阻和扭矩及储层保护性能提出了较高的要求。

2 鱼骨型水平分支井钻完井技术

2.1 钻进方式的选择

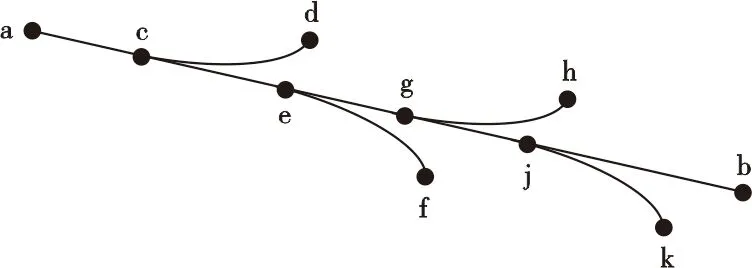

鱼骨型水平分支井钻进方式分为前进式、后退式2种[1-2]。前进式钻进(图1)的主要步骤包括:①钻进至着陆点a,然后下套管进行固井作业;②下一开次钻进至第一个侧钻点c,侧钻完成分支井眼c—d;③完钻后,循环、倒划眼短起至套管鞋位置,下钻至井底,分支井眼替换为新的钻井液以保护储层;④随后钻进至c—e井段至第2个侧钻点e;⑤侧钻完成分支井眼e—f;⑥完钻后,循环、倒划眼短起至套管鞋位置,下钻至井底,分支井眼替换为新的钻井液以保护储层;⑦采用与分支井眼c—d和e—f作业相类似的方式,依次完成分支井眼g—h、j—k的钻进作业,最后再钻进至点b,完成整个鱼骨型水平分支井的钻进作业。后退式钻进方式与前进式钻进方式作业顺序相反,首先钻进至主井眼点b,然后依次实施分支井眼j—k、g—h、e—f,最后钻分支井眼c—d。

图1 鱼骨型水平分支井示意图Fig.1 Schematic diagram of fishbone horizontal branch well

分析认为,前进式钻进方式适用于主井眼需要防砂的情况,有利于防砂筛管的顺利下入;后退式钻进方式适用于不防砂井,主井眼和各分支井眼均以裸眼生产。渤海油田X区块按照防砂设计要求,分支井眼采用裸眼完井,主井眼a—b需要下入防砂筛管完井,因此选用前进式钻进方式。

2.2 裸眼悬空侧钻技术

裸眼悬空侧钻主井眼需按照划槽作业、造台阶作业和控时侧钻步骤进行。划槽作业的目的是为了在侧钻主井眼前造台阶,为侧钻主井眼作业做准备。划槽作业过程中,需要观察扭矩、工具肋板转速和近钻头井斜的变化:如果扭矩值波动幅度变小、肋板转速变快,说明井眼已扩大,需收肋板继续划槽;如果井斜已降低0.5°~1°,则停止划槽。控时侧钻过程中,观察近钻头的井斜变化,实时调整侧钻速度和井段长度,如果近钻头井斜比分支井眼相同深度的井斜低约3°则认为侧钻完成,同时根据实钻造斜率情况灵活调整指令和钻井参数,每钻进一柱,采用倒划眼方式修整井壁,以保证井眼光滑。

在分支井眼钻进前,首先进行造“驼峰”作业,作业过程中要根据实钻造斜率调整指令和钻井参数以保障增斜率。“驼峰”效果直接影响主井眼和分支井眼夹壁墙的稳定性,“驼峰”越大则分支井眼越容易与主井眼分离,分离越快则夹壁墙越厚越短,夹壁墙坍塌风险越小。

钻进过程中往往需要通过多次起下钻来达到清洁井眼、保障后续筛管顺利下入的目的。钻具在通过悬空侧钻井段时容易发生遇阻,可以通过减少起下钻次数的方式减小钻具阻卡风险,一旦发生遇阻,则应参照原钻进时的深度,使用原钻进指令,尝试用中低参数划眼下钻,下放速度高于原钻进速度,预防新井眼的出现。

2.3 井眼轨迹控制技术

为了保障高造斜率并打造“驼峰”,首先在设计阶段应预留足段长的主分支井眼分离点,选用可监测近钻头测斜工具,实钻过程中通过加密测斜等方法掌握工具状态,从而实现钻进过程中的井眼轨迹控制。作业过程中选用AutoTrakTM旋转导向钻井系统,可以通过3个独立的肋板保持连续的比例转向矢量与地层接触面积增加,提供恒定的推靠力,同时通过增大接触面积消除点托压现象;系统的双缸持续推出肋板,推出响应平稳及时,效果更好,可获得更好的造斜率;划眼工作模式下的近钻头井斜更加准确。

实钻过程中的造斜率同时受地层岩性、地层倾角方向和井眼清洁等因素的影响。为了保障高造斜率,工程上通常采用优选钻头的方式提高钻头定向能力,这种钻头(图2)具有专利切削齿、后倾角设计,可降低钻头扭矩,提高钻头攻击性,同时采用主动规径设计,增强了钻头的侧向切削攻击力和保径效果。

图2 鱼骨型水平分支井的钻头结构Fig.2 Structure of bit for fishbone horizontal branch well

2.4 钻井液工艺技术

为了满足鱼骨型水平分支井特殊施工工艺对钻井液性能的要求,采用具有渤海油田特色的EZFLOW无固相储层钻井液体系。该钻井液体系是一种可逆弱凝胶体系,储层保护性能良好;特殊结构形成的单向、强封堵、反向易膨胀滤饼具有薄而韧的特点,可在确保井壁稳定性的同时,有效阻止流体进入地层,避免长时间浸泡下的井壁失稳;通过原子键相互缠绕,形成空间网架结构,具有结构可逆、静切力恢复迅速、动塑比高、静态悬砂和动态携砂能力强的特点。EZFLOW钻井液良好的流变性可以有效克服水平井或大斜度井段携砂难、易形成沉砂床的问题,防止低泵速或静止条件下岩屑床的形成。

现场应用时,通过钻井液性能维护而适当地提高增黏提切剂配比,使得钻井动切力始终保持在14 Pa以上;低剪切速率不低于20 000 mPa·s,以减少井眼岩屑床的形成;钻进过程中持续补充因固控消耗的超细碳酸钙,以确保钻井液良好的封堵能力,从而达到稳定井壁、确保筛管顺利到位的目的。

2.5 主井眼防砂完井技术

按照X3H2井和X4H1井设计,主井眼需下入机械防砂筛管实现防砂完井。因此,保障筛管顺利进入主井眼成为作业成功的关键,可以采取井眼轨迹优化设计和防砂管柱下入模拟的主要技术措施。

1) 主、分支井眼轨迹优化设计。

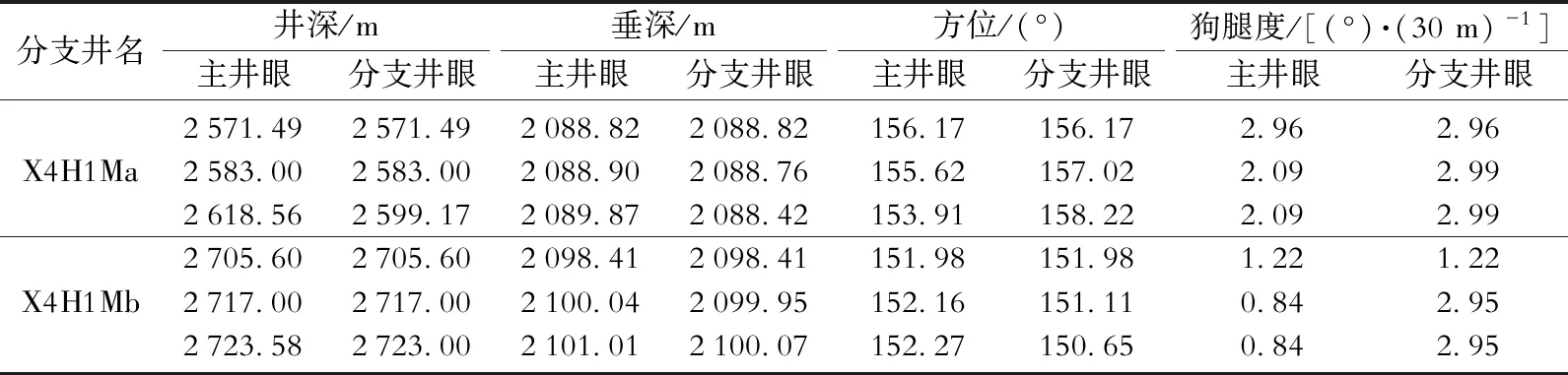

以X4H1井为例。X4H1井设计2个分支井眼,分别为X4H1Ma和X4H1Mb,分支侧钻点位置的实钻井眼轨迹见表1,分支井眼侧钻点位于2 583 m和2 717 m处,主井眼垂深较分支井眼更深、方位角变化小、狗腿度更小,筛管在重力作用下会贴着垂深更深的主井眼下入,同时分支井眼的方位角和狗腿度也能有效避免筛管进入分支井眼。因此,井身轨迹设计时应将主井眼轨迹设计在各分支井眼的下方,通过主井眼与分支井眼的垂深、方位角和狗腿度等轨迹参数设计,防止筛管进入分支井眼。此外,为了保障实钻过程中筛管的顺利下入,分支段造斜工具面应控制在井眼高边左右30°~45°内。

表1 X4H1井侧钻点井眼轨迹数据Table 1 Sidetrack data of well X4H1

2) 防砂管柱下入悬重模拟。

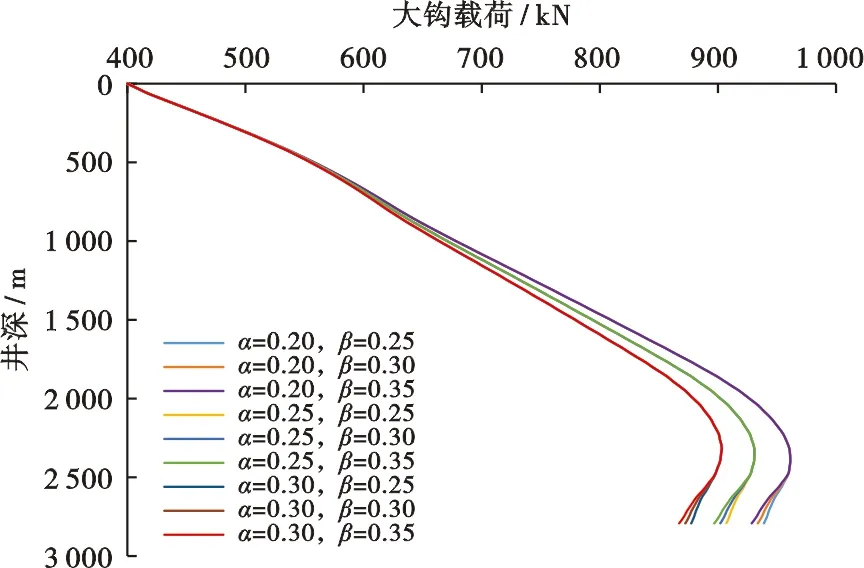

在方案设计阶段,采用不同的摩阻系数模拟X4H1井主井眼防砂管柱下入悬重(图3)。实钻阶段,根据现场起下钻情况反演摩阻系数,得到套管内摩阻系数α=0.30和裸眼段摩阻系数β=0.35。结合防砂管柱下入悬重模拟结果和摩阻系数反演结果可知,防砂管柱下入至井底2 791 m深度剩余悬重为867.1 kN,大于大钩及游车自重400 kN,防砂管柱可顺利下入到位。

图3 X4H1井防砂管柱下入悬重模拟Fig.3 Simulation of sand control string running in well X4H1

3 现场应用

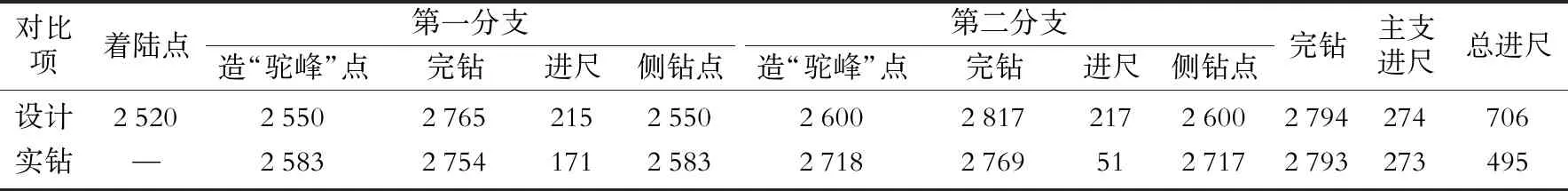

X4H1井身设计轨迹与实钻参数见表2,三开主井眼和2个分支井眼均采用215.9 mm裸眼完钻,实钻主井眼进尺273 m,实钻分支井眼X4H1Ma和X4H1Mb进尺分别为171 m和51 m,主井眼下入168.275 mm机械防砂筛管完井,2个分支井眼采用裸眼完井。

表2 X4H1井身设计轨迹与实钻参数对比 Table 2 Comparison between trajectory design parameters and actual drilling parameters of X4H1 m

X4H1井的产能分析采用鱼骨型分支井产能预测模型[21-22]。预测结果表明,在相同压差条件下,鱼骨型分支井与单个井筒的水平井相比,产能指数由13.92 m3/(d·MPa)提高至16.72 m3/(d·MPa),增产效果显著。从实际投产情况来看,X4H1井的投产产量均超过配产,截至2021年5月已累计增油15 208.22 m3,增油效果显著,同时有效节省了平台槽口。

由此可见,鱼骨型分支井可以有效增大储层渗流面积;与压裂裂缝相比,由于分支井眼尺寸远大于裂缝尺寸,因此导流能力更高、流动阻力更小、增产效果更明显;分支井能够按照井眼轨迹设计而钻遇多个“甜点”,这也是鱼骨型分支井能够大幅提高产量的关键。

4 结束语

本文结合渤海油田X区块开发现状、地质油藏要求及特点,深入分析了鱼骨型水平分支井钻完井实施技术难点,研究形成了分支井钻进方式、裸眼悬空侧钻技术、井眼轨迹控制技术、钻井液工艺技术、主井眼防砂完井技术等多项关键技术,有效保障了现场作业的顺利实施。现场应用表明,鱼骨型水平分支井可有效提高单井产能、实现少井、高产的目的,同时可高效利用主井眼井筒,节省平台槽口,大幅节省钻完井投资,在渤海油田低产低效井治理和老油田剩余油挖潜中具有广阔的应用前景。