CSP流程和传统流程生产无取向硅钢50 W1300析出物分析

2021-06-18夏雪兰裴英豪施立发占云高

夏雪兰,裴英豪,施立发,祁 旋,占云高

(马鞍山钢铁股份有限公司,安徽马鞍山 243000)

引言

冷轧无取向硅钢是制作各类电机和压缩机电机铁芯的重要软磁材料之一,为进一步提升电机的性能,要求制作电机的无取向硅钢具有低铁损、高磁导率的特征[1]。在无取向硅钢生产过程中,析出物通过对最终产品退火过程中晶粒长大的影响,直接影响产品的铁损,此外也可以通过对磁畴结构的影响,间接地影响产品的磁感[2-5]。

无取向硅钢中的析出物包含硫化物、氮化物、碳氮化物、氧化物以及它们的二元或多元复合析出物。随着冶炼水平的提升,氧化物的含量控制水平显著提升,对性能的影响较小。而其他种类的析出物在钢中的形态、含量以及分布对无取向硅钢性能特别是电磁性能的影响起着重要的作用[6]。

采用薄板坯流程生产冷轧无取向硅钢相比于传统流程具有投资少、流程短、能耗低等突出优点。国内具有薄板坯流程的武钢、马钢、鞍钢、唐钢、涟钢等企业均开展过薄板坯流程生产无取向硅钢的生产和研究工作,薄板坯流程生产无取向硅钢具有磁感高的显著优势[7,8]。

前期的工作主要集中在薄板坯流程高磁感方面的研究,较少关注薄板坯流程与传统流程析出物种类和形貌方面的区别。本文重点分析了CSP薄板坯连铸连轧流程和传统流程生产50 W1300无取向硅钢析出物种类和形貌的区别,以探索进一步提升CSP流程生产无取向硅钢的性能改进方向。

1 试验材料与方法

1.1 试验材料

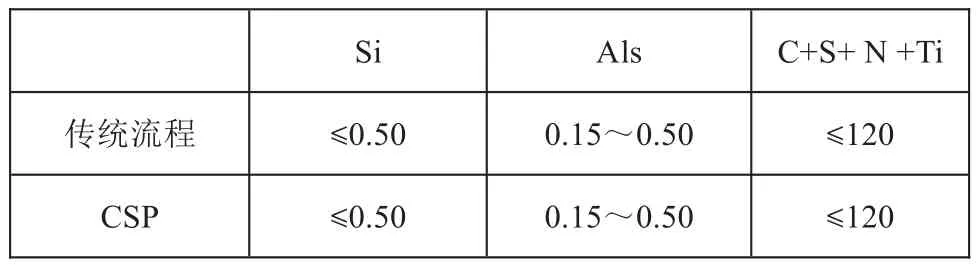

采用的试验材料为CSP流程和传统流程生产的50W1300低牌号无取向硅钢,化学成分见表1。

表1 试验用钢化学成分(质量分数,%)

1.2 试验方法

采用的仪器是配备了X射线能谱分析仪的Tecnai F20场发射透射电子显微镜。将试验钢制作成热镶样,对检测面磨抛,使用2%硝酸酒精腐蚀。将试样从热镶基体上脱离之后喷碳,之后用8%硝酸酒精将碳膜与试样基体分离,并将碳膜附在钼网上,制成复型试样。为了得到更大的观测面积,选取试样轧制表面作为检测面,观察复型试样,分析第二相的形貌、分布。

使用X射线能谱分析仪对第二相做定性分析,以确定第二相的种类。为精准统计第二相的数量,在1.5万倍的放大倍数下,对每个试样随机选取20个视场,统计其中第二相的数量及每个第二相的(等效)直径。

2 结果与讨论

采用CSP流程和传统流程生产的50W1300低牌号无取向硅钢中析出物主要为硫化物、碳氮化物以及它们的二元或多元复合析出。流程不同,析出物的种类和形貌存在着一定的差异。

2.1 典型析出物种类和形貌

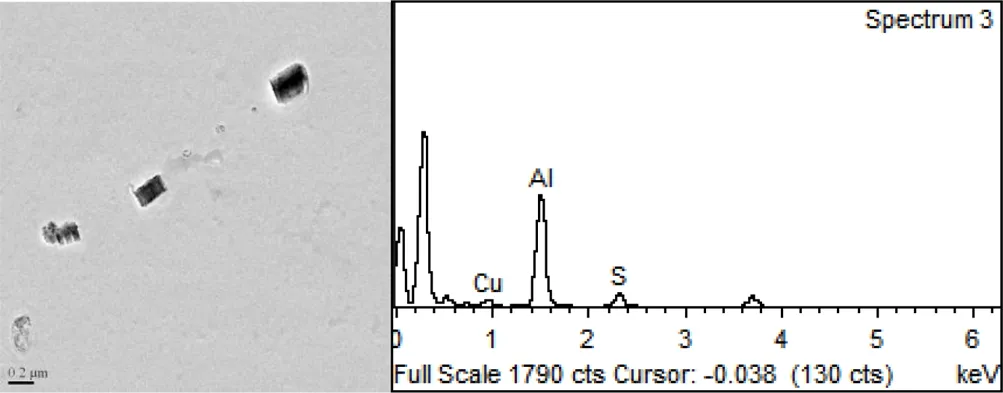

2.1.1 AlN相典型形貌

图1为不同流程中AlN的典型形貌,AlN析出相呈较规则多边形,多数为单独析出,部分与少量MnS、CuXS复合析出。复合析出时硫化物以先析出的AlN为核心。不同流程AlN的形貌基本类似。CSP流程的AlN析出相尺寸主要是200 nm左右和50 nm左右;传统流程AlN的尺寸主要为250 nm左右,还有少量的100 nm以下的细小析出。

图1 不同流程AlN的典型形貌和能谱

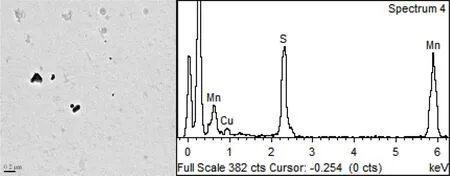

2.1.2 CuXS/MnS相典型形貌

图2为不同流程产品的CuXS与MnS析出相。MnS、CuXS的单独或复合析出相,在透射电镜下MnS为长径比接近4∶1的圆棒或者近似圆球形,CuXS为圆球形。圆棒状的MnS典型尺寸在200~250 nm,圆球形的MnS和CuXS典型尺寸在100 nm以下。根据前期的研究结果,可以确定圆球状的CuXS与MnS是典型的铁素体相析出,圆棒状的MnS是典型的奥氏体析相析出。

图2 不同流程CuXS/MnS典型形貌和能谱

CSP流程中的CuXS和MnS基本呈单独存在,且主要为圆球形,而传统流程中MnS主要为尺寸在200~250 nm左右的圆棒状,数十纳米的圆球析出相主要为CuXS,很少为MnS。

铸坯加热过程中材料处于奥氏体相区,主要表现为析出相的奥氏体析出。由于AlN优先析出,后析出的硫化物会以先析出的AlN为核心形核,形成尺寸较大的复合析出。随着温度逐步降低,材料进入α和γ两相区,由于Mn和Cu在铁素体的扩散系数远大于在奥氏体的扩散系数,析出相主要在铁素体相中或铁素体和奥氏体相间析出,表现为圆球状。

CSP流程铸坯冷却速度快、在炉加热时间短,析出相形成元素处于超固溶状态,此外,MnS和CuXS最快析出温度比较接近,不存在竞相析出现象,因此观察到大量的CuXS和MnS。而传统流程铸坯经历了α→γ→α的相变过程,且铸坯加热时间长,因此在加热过程中可以充分析出,近似接近平衡析出,热轧过程中的析出量相对较少。

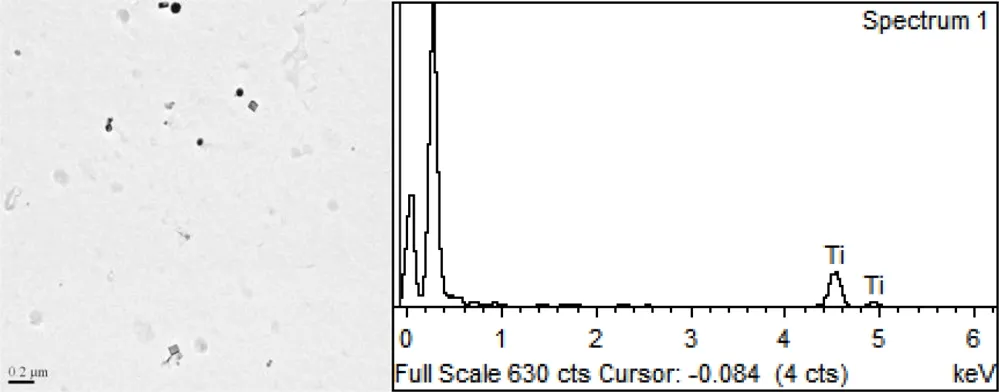

2.1.3 Ti(CN)相典型形貌

不同流程TiCN+CuXS/MnS典型形貌和能谱见图3,从图3可见,CSP流程生产的50 W1300样品中存在大量Ti含量高的析出相,根据文献[9]推测该相为Ti(CN)。析出相呈规则四边形,尺寸较小,多数独立存在,观察到Ti(CN)偏好于在圆形的CuXS/MnS相附近析出,部分Ti(CN)相与CuXS/MnS形成复合析出相,复合析出时复合相多呈一半四方形一半圆形。传统流程生产的50W1300样品中并未观测到Ti(CN)析出相,析出相的尺寸一般在50~70 nm。

图3 不同流程TiCN+CuXS/MnS典型形貌和能谱

2.1.4 析出物种类统计分析

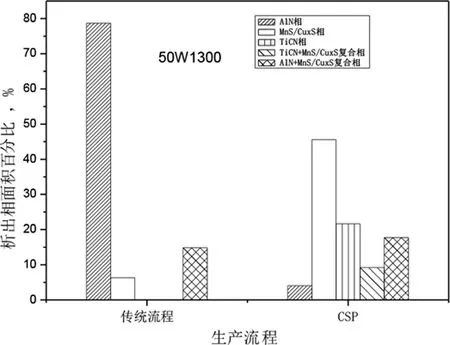

图4为不同流程析出物种类统计对比。由图4可以看出,传统流程生产的50W1300析出物种类主要为AlN相、CuXS/MnS相、AlN+CuXS/MnS复合相,而CSP流程析出物除含有这三类析出物外,还有大量细小的Ti(CN)及Ti(CN)和CuXS/MnS复合析出相。

图4 两种流程析出物种类对比

在碳氮含量基本相当的情况下,CSP流程生产的钢中Ti含量控制水平明显偏高,导致Ti(CN)的析出顺序优先于AlN,加之CSP较快的冷却速度,热轧过程中Ti(CN)的析出量大于传统流程,且析出物更为弥散细小。

2.2 析出物尺寸

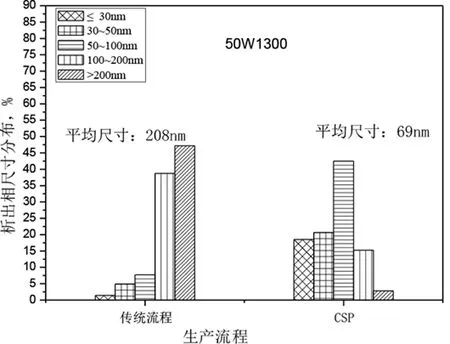

析出物对最终产品性能的影响,不仅体现在析出物的种类和形貌,析出物的数量和尺寸也起着重要的作用。图5为两种流程析出物尺寸分布情况,传统流程生产的50W1300析出物平均尺寸在208 nm左右,主要为大于100 nm的析出物。CSP流程析出物平均尺寸在69 nm,尺寸主要分布在50~100 nm。采用传统流程生产时,析出物平均尺寸显著大于CSP流程,这对获得较大尺寸的成品晶粒尺寸是有利的。

图5 两种流程析出物尺寸对比

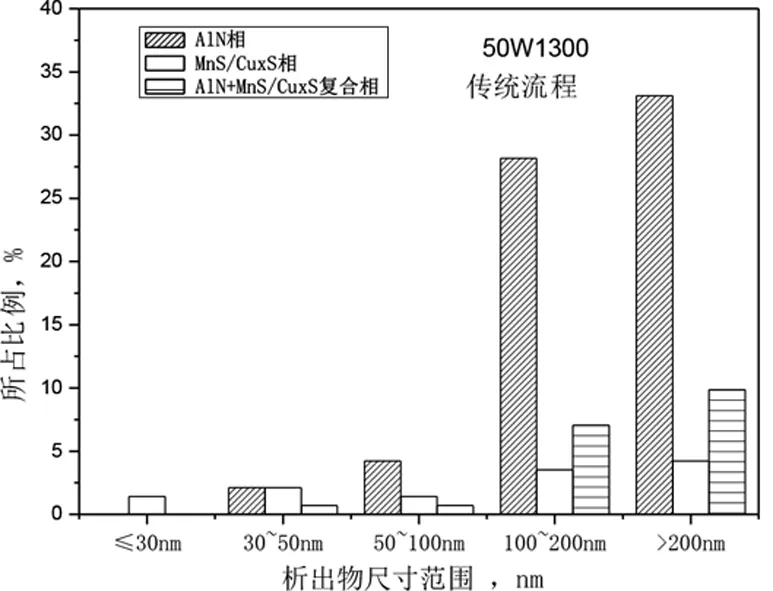

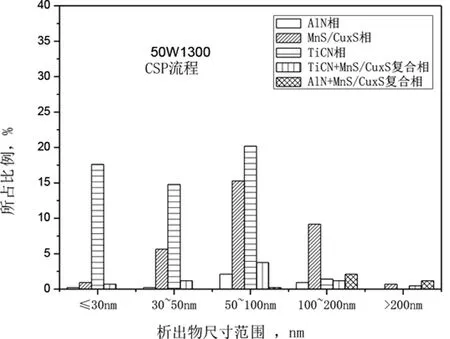

图6和图7为两种流程析出物尺寸分布情况。由图可以看出传统流程中析出物主要为100 nm以上的AlN,此外还有少量200 nm以上的CuXS/MnS、AlN与CuXS/MnS的复合析出相以及少量的100 nm以下细小的三种类型的析出物。CSP流程中100 nm以上的析出物主要为CuXS/MnS,面积百分比较少;主要为100 nm以下的Ti(CN)、AlN及CuXS/MnS的单相或复相析出。细小析出物面积百分比占80%以上。

图6 传统流程不同尺寸范围析出物情况

图7 CSP流程不同尺寸范围析出物情况

这样的析出物种类和尺寸分布,会大幅增加CSP第二相粒子对最终退火过程中再结晶晶粒的长大阻碍作用,从而恶化产品的铁损。这一点与最终产品性能结果相吻合。CSP流程生产的同牌号产品铁损比传统流程高0.2 W/kg左右。

3 结论

(1)采用传统流程生产的50 W1300析出物主要为AlN、CuXS/MnS的单相或复合析出物,而采用CSP流程生产的50 W1300的析出物除上述三类析出物外,还存在大量的Ti(CN)单相或复合析出物;

(2)采用CSP流程生产的50 W1300析出物平均尺寸明显比传统流程细小,对产品晶粒长大抑制能力更强,试验钢析出物的平均尺寸分别为208 nm和69 nm。