核电厂主蒸汽疏水管线隔离阀阀座断裂分析

2021-06-18罗杨,何颖

罗 杨,何 颖

(福建福清核电有限公司,福建福清 350318)

0 引言

国内某核电厂大修期间进行蒸发器二次侧环路保压试验时,3 个环路均出现无法保压现象。故障排查后发现3 个环路的隔离阀均出现阀座断裂和阀瓣受损的情况。阀门为气动截止阀,阀座和阀瓣材料选用镍基合金,阀瓣材料为HIP 镍基合金(Gr.5),阀座材料为HIP 镍基合金(Gr.4)。为进一步研究该共性问题的失效机理,从宏观检查和表面微观形貌进行分析,提出解决办法。

1 理化检验

1.1 宏观检查

阀瓣密封面存在多处明显损伤,损伤位置位于密封面圆周方向约132°角度范围内,其中约76°范围内损伤较为严重。损伤部位呈扇形分布,下部存在疏松状金属堆积,上部呈现明显的尖锐状,底部较为光滑,未见明显腐蚀特征。损伤部位周围呈现白亮色,其他位置均呈现黑色。

阀座与垫圈接触部位存在断裂情况,断裂位置位于阀座圆周方向约140°范围内,其中阀座断裂件位于约78°角度范围内,紧邻断裂位置存在一处明显裂纹。断裂位置对应部位的阀座密封面存在损伤情况,其中圆周方向上与断裂件位置相同部位处损伤较为明显,其他部位损伤较轻微。除上述位置外,密封面未见损伤情况。

阀座断口相对平齐,未见明显的宏观塑性变形,将断裂件和阀座拼合,拼缝基本吻合。体式显微观察发现,断口靠近石墨垫圈侧存在一定宽度的黑色覆盖层,且存在多处台阶,该侧应为启裂部位。通过对比断口和未断裂部位的截面形貌,启裂位置处于阀座结构转角部位,此处为应力集中部位。

1.2 化学成分分析

对阀瓣和阀座取样,进行化学成分分析,测试标准为GB/T 20123—2006 及GB/T 223.5—2008,测试结果见表1。阀瓣和阀座化学成分接近于ASTM A494/A494M—2017a 中Ni-Cr 系列CY40 材料成分,无明显异常。

表1 化学成分分析结果 wt.%

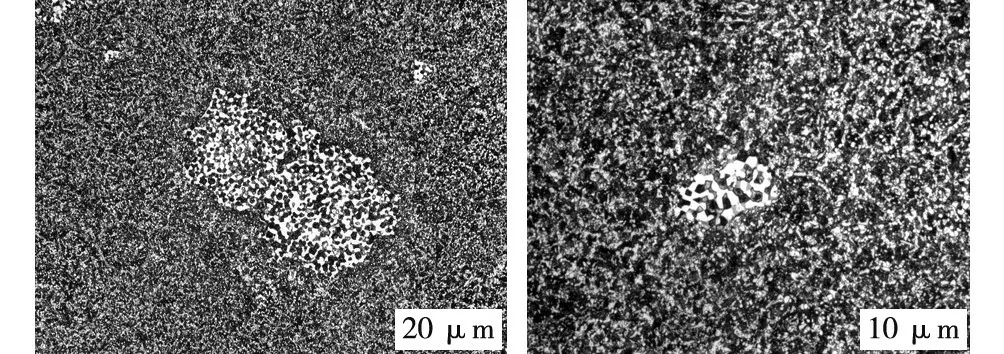

1.3 金相检验

对阀瓣和阀座分别截取试样,试样经镶嵌、预磨、抛光,然后用王水溶液浸蚀后,进行阀瓣和阀座组织分析和阀瓣冲蚀形貌观察,检测标准为GB/T 13299—1991。金相检验结果见图1,阀瓣冲蚀坑底附近部位边部和心部金相组织为白色γ 基体+灰色细小的γ′相+较多黑色块状碳化物,及少量白色(γ+γ′)共晶。阀座断裂部位边部和心部金相组织与阀瓣基本一致,可见较多原始粉末轮廓,轮廓内可见残留枝晶组织。阀瓣冲蚀形貌观察结果显示,阀瓣冲蚀部位上部形貌,损伤部位上部密封面较为光滑,未见损伤情况。阀瓣冲蚀部位局部形貌基本呈现下大上小,冲蚀方向与内部介质流动方向一致。阀座密封面未见损伤,近密封面处存在一处裂纹。阀座断口处断口相对平齐。

图1 阀瓣和阀座金相组织

1.4 硬度试验

在阀瓣和阀座上取样,进行密封面洛氏硬度试验,检测标准为GB/T 231.1—2009,表2 为硬度试验结果。表明阀瓣和阀座密封面的硬度较为均匀,均值分别为55.0 HRC 和48 HRC,硬度差值为8.2 HRC。NB/T 47044—2014 标准规定,阀瓣和阀座的密封面之间应保持3~5 HRC 硬度差,实际差值已经明显超出该标准要求。

表2 硬度检验结果HRC

在金相试样上平行密封面位置进行维氏硬度试验,检测标准为GB/T 4340.1—2009,阀瓣正常部位和冲蚀部位显微硬度较为均匀,平均值均在600 HV 左右,阀座密封面显微硬度较为均匀,平均值在546 HV。

1.5 断口微观分析

对阀座断口进行微观形貌分析,测试标准为JY/T 010—1996。结果显示,启裂区存在多处台阶,表面覆盖一层黑色产物;扩展区和终断区主体为沿粉末原始轮廓脆性开裂的断口特征。对阀座断口启裂区黑色覆盖物进行能谱分析,黑色覆盖物主要为C 和少量的O、Si、Fe、Ni 等元素。从检测结果分析该覆盖物为膨胀石墨。

1.6 损伤区微观分析

对阀瓣密封面和阀座密封面损伤部位表面进行微观形貌分析,测试标准为JY/T 010—1996,结果见图2,显示冲蚀形貌方向与介质流动方向一致。

图2 阀瓣及阀座损伤微观观察结果

2 分析与讨论

本次阀座和阀瓣材料均选用镍基合金,化学成分接近于标准ASTM A494/A494M—2017a 中Ni-Cr 系列CY40,该材料广泛用于阀门密封面部位。因此,从阀门密封面材料选择来看,符合阀门通用选材要求。

理化检验结果分析得知,阀座材料组织中存在较多的原始粉末轮廓和黑色块状碳化物,在粉末内存在较多残留枝晶。对于粉末冶金部件,显微组织中不应再残留较多的粉末轮廓,否则将明显降低粉末间结合力。这种结合结构连同黑色块状碳化物和残留枝晶一起,会显著降低部件整体的抗冲击性能。阀座断口微观特征主体表现为裂纹沿着粉末轮廓扩展,这种裂纹扩展形式与材料组织特征吻合,说明它的断裂与阀座材料组织不良有关。从宏观检查和表面微观形貌分析结果来看,阀瓣和阀座密封面均存在明显的冲蚀痕迹,冲蚀方向和阀门开启状况下内部介质流动方向一致。从宏观分析看,阀座断裂区域和阀瓣、阀座冲蚀部位基本吻合。据此判断,阀座因组织不良,在阀门动作产生的数次冲击力作用下首先发生断裂失效,进而引起阀瓣和阀座间的密封间隙变化。当阀门闭合后,由于密封间隙变化,导致疏水可以从高压侧(阀门入口侧)经间隙向低压侧(阀门出口侧)喷射出去,对间隙两侧金属构成冲蚀。

3 结论及建议

(1)阀座和阀瓣材料满足阀门通用选材要求;化学成分接近于ASTM A494/A494M—2017a 中CY40 材料;阀瓣和阀座材料金相组织为白色γ 基体+灰色细小的γ′相,组织中存在较多黑色块状碳化物,并可见原始粉末轮廓和少量的白色(γ+γ′)共晶,轮廓内可见残留枝晶组织;阀座和阀瓣密封面硬度分布均匀,两者之间差值较大,差值超过NB/T 47044—2014 标准规定。

(2)阀座断口整体表现为脆性开裂特征,材料脆性大,抗冲击性能差。这种较差的力学性能与材料的显微组织不良有关。阀瓣和阀座密封面损伤性质为冲蚀损伤,它是在阀座阀瓣开裂后,高压疏水快速通过密封面的过程中形成的。

针对以上结论,需在制造厂生产阶段严格控制阀门产品质量,通过合金成分、HIP 工艺以及后续热处理控制,避免材料中存在较多原始粉末轮廓、过多碳化物和枝晶组织。