基于RFID的电力计量系统设计与实现

2021-06-18徐雷

徐 雷

(中油电能售电事业部东区配网营业所,黑龙江 大庆 163000)

0 引 言

随着电网商业化的深入发展,对电力计量系统的要求有所提高。装置计量系统对电表发送控制命令,并将相关信息反馈给远程站点,帮助供电公司实时监控用电数据,对潜在的电力故障进行供电切断,检测电力偷窃,实现电力计费、选择性减载和盗电控制等功能[1]。传统电力系统对短路故障的检测效果不明显,为此,设计一个基于RFID的电力计量系统,从硬件和软件两方面进行设计,基于RFID,设计电力计量目标的识别流程,计算电力计量目标的有功功率,完成系统设计后,与传统系统进行对比实验。

1 基于RFID的电力计量系统设计

1.1 硬件设计

RFID技术的实现场所为RFID读写器,该硬件设备主要由RFID阅读器、电子标签和天线3个元件组成,其具体的组成结构如图1所示。

RFID阅读器的作用是用来读取电子标签中的信息,在RFID阅读器的内部包括1个微处理器和1个RFID基站芯片,电路方面包含高频电路、复位电路、通信电路、驱动电路等。而电子标签部分也被称为射频卡,射频卡由芯片和耦合元件共同组成,部分电子标签当中会包含内嵌的天线,实现RFID的读写通信。一般情况下设计的RFID读写器可以实现低频、高频、超高频和微波4个层次上的工作,从而提高RFID读写器的精度。在设计过程中需要在RFID读写器上设置接口,使用OCX空间作为中间层负责连接硬件之间的通讯。在实际系统运行过程当中,RFID读写器通过内嵌的天线发送固定频率的射频信号,当电子标签进入内嵌天线的工作区后,在RFID读写器内部产生感应电流。将自身编码信息通过内嵌天线发送出去,并通过接收天线传输到RFID阅读器当中,阅读器对采集的信号进行解调处理,针对不同的设定做出相应的处理和控制操作。

改进数据采集器的CPU和通信电路,使采集的电力能耗脉冲转换为相应的能耗值。选择AT89S52作为数据采集器的CPU,AT89S52除CPU微控制器的标准特征外,其内部RAM容量大,在电力能耗脉冲采样和数据处理过程中,将其设为静态逻辑,使多功能8位和闪速存储器组合在单个芯片,利用闲置和掉电2种节点方式,在低到零频率的工作条件下也能完成通信功能[2]。

选取SN75LBC184芯片进行电平转换,并联使用转换芯片SN75LBC184的2个使能端,利用AT89S52的1个I/O口产生控制SN75LBC184的2个使能端信号,使其符合半双工的通信标准,设计通信电路具体如图2所示。

图2 采集器通信电路图

根据DE电平的高低,确定端口数据输入和输出的状态,改变采集器的输入和输出使能,使电力能耗值由B端进行接收和发送[3]。至此完成电力计量系统的硬件设计。

1.2 基于RFID识别的电力计量目标

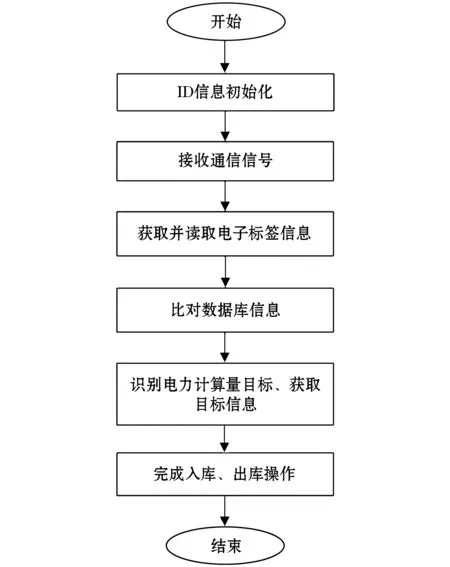

在系统通信采集器硬件设计完毕的基础上,根据RFID获取通信信号的电子标签,同时对多个电力计量目标的身份进行识别。将RFID电子标签与电力计量目标绑定,根据系统空中通信接口参数,对RFID的通信频率进行划分,不同频段的RFID设计相应的通信协议。根据电力体系计量要求对计量目标进行判断,过程中ID信息初始化内容要与电力计量需求保持一致,使一个电子标签仅具备一个ID信息[4]。具体识别流程如图3所示。

图3 基于RFID的电力计量目标识别流程

通讯信息输入前要进行加密处理,利用多标签防碰撞算法进行读取,实现电力计量的动态物流管理模式[5]。在确定电力计量目标后,对其平均功率进行计算。设ΔT时间内的瞬时电流为i(t),瞬时电压为u(t),则该时间段内的平均功率P的计算过程为

(1)

当电流和电压为正弦号交流电时,设功率因数为cosθ,电流有效值为U,电压有效值为I,则式(1)可表示为

(2)

根据获取的有功功率信号,实现用电计量数据的实时监控,至此完成电力计量系统的软件设计。结合硬件和软件设计,完成基于RFID的电力计量系统设计。

2 实验论证分析

将文中设计的系统与传统系统进行对比实验。搭建电网测试环境,电网电压有效值为10 kV高电压,满负荷时负载的功率因数大于0.9,额定负荷大于500 kVA,2个系统所连接的电能表为DSS26型的三相三线电子式多功能有功电能表,工作频率为50/60 Hz,计量精度等级为1.0。

采用不同短接导线,真实模拟电力计量装置的电能表电流线圈断线故障,利用2个系统对该故障进行检测,改变电流互感器一次侧短路时,流过互感器一次侧的实际电流,记录短路故障测试数据见表1。

表1 实验结果对比表

由表1数据可知,电力计量装置无故障测试电压值均大于短接故障下的电压值,证实了2个系统都检测出了一次侧短路故障,但相比传统系统,此文设计的系统电压差值更大,验证了文中系统优化短路故障检测方面的有效性。

设置传统的系统作为测试实验的对比系统,2个系统同时对相同的电网设备进行检测。计算2个系统的故障检测效率,并进行对比,对比结果如表2所示。

表2 系统测试对比结果

从表2中的数据可以看出,系统在执行不同的检测任务时所消耗的时间不同。综合所有的执行情况,传统系统执行一次检测任务的平均耗时为1.68 s,功能的平均通过率为94.23%;而基于RFID的电力计量系统的平均耗时和功能平均通过率分别为1.29 s和97.47%。对比而言基于RFID的电力计量系统设计与实现的检测效率高于传统的系统。

3 结 语

基于RFID设计的电力计量系统,突出了电网短路故障电压与正常电压的差值,使检测结果更为准确,完善了电力计量系统的监测功能。在实际应用过程中,可以与三相智能电表相配置,从而拓展该设计系统的适用范围。