1 000 MW超超临界机组空预器改造技术研究及应用

2021-06-18王林

王 林

(安徽安庆皖江发电有限责任公司,安徽 安庆 246000)

0 引 言

空预器是电站锅炉中重要的换热设备。在机组运行中,空预器堵灰影响机组安全、稳定、连续运行,严重情况时会造成空预器堵塞,引起压差升高,风机出力不足造成风机喘振、失速,甚至非计划停机。空预器改造是解决该问题的有效方法[1]。

某发电有限责任公司3、4号机组为1 000 MW机组,配套东方锅炉厂生产的超超临界参数变压运行直流炉,每台锅炉配备2台由东方锅炉厂提供的型号为LAP17286/2350的空预器。机组投运即配套安装了SCR烟气脱硝装置,采用尿素热解法制备脱硝还原剂。脱硝投运后,由于氨逃逸不可避免,逃逸氨和烟气中SO3反应生成的硫酸氢氨在空预器低温段中凝结,造成空预器堵塞严重,差压上升至2.4 kPa,最高时期上升至3.0 kPa,同时造成低温省煤器腐蚀、堵塞,最终使得引风机运行状况恶劣,电流上升,严重影响机组运行的经济性和安全性。

为了改善空预器运行状况,提高机组运行的安全性、经济性,需要对空预器进行改造,解决积灰、堵塞问题。

1 空预器改造技术分析

空预器改造首先针对空预器的实际运行状态进行分析,依据改造后的工况进行详细计算,制订出切实可行的空预器改造方案。目前空预器的防堵改造技术路线主要有风量分切防堵灰技术、暖风器技术、热风再循环改造等[2]。

风量分切防堵灰技术针对于空预器的堵塞机理进行研究,该方法是加热即将结露的部分,以此解决低温结露问题,不需要外接热源,对排烟温度影响较小,能量相对集中,效果稳定,蒸汽吹灰器频率降低,不需要每次停机进行元件冲洗等。风量分切技术的缺点是要对空预器内部扇形板进行局部改动,增加了风量分切风机,系统能耗增加等。

锅炉暖风器是利用汽轮机低压抽汽加热空气预热器进口空气的热交换器。采用暖风器技术,系统的风温可调范围大,能够提高机组在较低气温下的一次风进口风温,从而提高空预器排烟温度。该技术缺点也很明显,例如增加了风道的阻力,提高了一次、二次风机的耗电量,锅炉热效率下降,增加低压抽汽量,降低全厂效率,投资成本较高等。

热风再循环改造方式是在空气预热器二次风出口处增设一段风道,从预热器出口中抽出一部分热风,与入口的冷风混合,以提高入口风温,从而提高冷端温度。热风再循环技术具有如下优点:改造成本低,系统停用对空预器运行没有影响。同时,热风再循环技术无法克服如下缺点:增加了送风机的电耗,增加送风机叶片磨损,降低锅炉热效率,造成空预器堵塞、腐蚀问题等。

以上几种技术各有优缺点,综合分析对比后,在进行技术方案选择时,可以遵从如下条件[3]:

1)暖风器技术多应用于环境温度很低的地区,能一定程度提高空预器排烟温度,减缓空预器冷端受热元件的堵塞。但使用暖风器技术会带来一次、二次风阻力的增加,安庆电厂一次、二次风机裕量不足,一次、二次风阻力的增加会影响机组的安全稳定运行,且使用暖风器技术在一定程度上增加能耗水平,其设备较多,系统复杂,投资成本高。

2)热风再循环技术也能在一定程度上提高空预器的排烟温度,从而减缓冷端受热元件的堵塞程度。但热风再循环技术同样存在降低锅炉效率、增加二次风阻力,降低锅炉热效率的缺点。且热风再循环的热二次风含有一部分灰,通过送风机时,未经过耐磨处理的送风机叶片容易磨损,降低使用寿命,给机组的稳定安全运行带来风险。

3)而风量分切防堵灰技术直接利用热风来加热空预器的冷端换热元件,无需外加热源,空预器排烟温度基本保持不变,对锅炉热效率基本无影响。新增加的循环风道对一次、二次风阻力影响不大,对机组安全稳定运行无影响。且其改造工程量小、投资较低。目前在国内应用该方法进行技术改造的空预器有11台,该方法能够解决安庆电厂空预器堵塞的问题。

2 风量分切防堵灰技术改造

通过综合比较分析,针对机组实际特点,此次改造最终选择风量分切防堵技术。风量分切改造主要包括:扇形板改造、风道改造、风机及循环风管布置、磨料清扫系统改造、电气系统和热控系统改造等。

2.1 扇形板改造

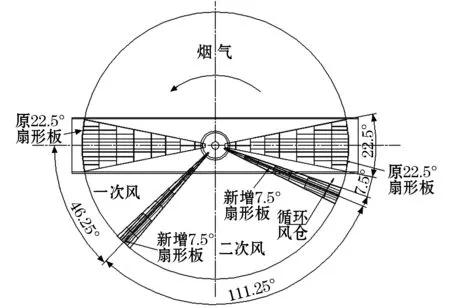

为实现分切风的循环,须在空预器中设置循环风分仓,机组空预器转向为烟气侧→一次风侧→二次风侧,因此,循环风分仓设置在二次风侧分仓内,需要对空气预热器的扇形板进行改造,扇形板改造的方案示意图如图1、图2所示。

图1 扇形板改造前示意图

图2 扇形板改造后示意图

如图2所示,将一次、二次风之间的原15°扇形板改为7.5°的扇形板,在保证一次风侧流通面积不变的条件下,靠近一次风侧放置。原二次风与烟气侧之间22.5°扇形板不动,在靠近二次风侧增设1个7.5°的扇形板,调节该扇形板与烟气侧扇形板的相对位置,形成1个循环风分仓,循环风分仓所占角度为7.5°,上下2块扇形板之间设置对应的弧形门,该方案需占用二次风侧流通面积,经过计算,影响二次风约88 Pa。

2.2 空预器风道改造

在空预器内部改造时,在调整二次风侧新增扇形板后形成的循环风分仓位置增加隔板,安装分仓,隔板设计为锰钢板。在分仓内部加设导流板,使热风能够在分仓内部均布,保证处在分仓内部的所有蓄热元件都能被加热,分仓出口到风管之间增设过渡段和变径。

为实现循环风的闭式循环,在冷、热端循环风分仓两端用风道连接,并在循环风道中安装高温防磨循环风机作为循环的动力,风机变频。同时,在靠近冷、热端循环风分仓进出口位置安装调节蝶阀,使防堵灰系统独立。改造示意图如图3所示。

图3 风道改造示意图

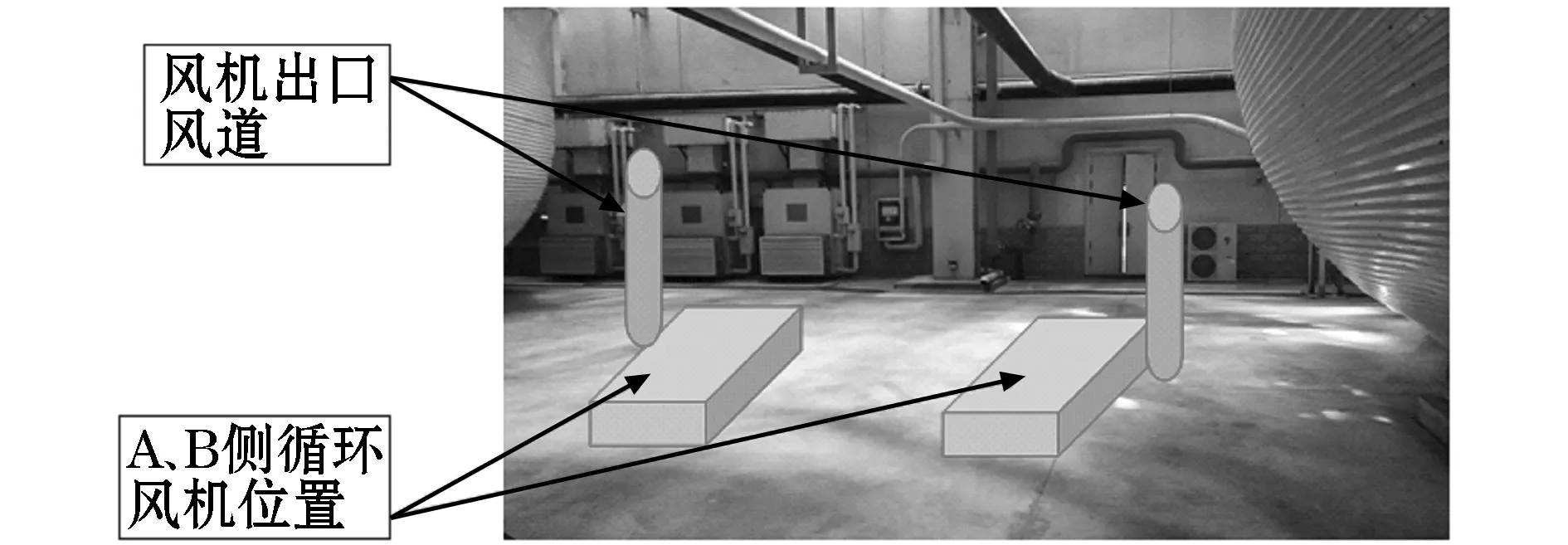

2.3 风机及循环风管布置

根据对安庆电厂1 000 MW机组现场空间实地考察,结合空预器的转向、空预器本体的改造位置和风管的布置等因素,以及安全可靠、有利操作、经济合理的改造原则综合考虑后,将2台循环风机布置在A、B侧空预器之间,靠近电除尘一侧的位置。如图4、图5所示。

图4 循环风机及风道安装立面图

图5 循环风机及风道安装平面图

2.4 磨料清扫系统改造

为了对附着在蓄热元件上的灰分及时清扫,防止由于灰分过度积累导致堵灰状况,在循环风中加入少量磨料,采用循环风携带磨料冲刷蓄热元件,对蓄热元件上的积灰进行定期清扫。此方法优势在于,携带磨料的方式可以保证在整个循环风仓里磨料和空气的速度一致,这样磨料对蓄热元件的冲扫效果相同,无论低温区还是中温区都能达到良好的清扫效果,而且干燥的磨料对蓄热元件表面凝结的液体有吸附作用,在清扫的同时可以将表面的液体带走,进一步防止积灰。

2.5 电气系统改造

电气系统改造主要包含[4]:每台炉新增2台循环风机。在现场设置急停按钮,以供现场人员发现故障时及时停止设备运行,保障现场人员、设备安全。空预器风量分切防堵灰系统简图如图6所示。

图6 空预器防堵灰系统简图

2.6 控制系统改造

此项目控制系统主要改造内容为新增设备监控测点,并入现有DCS系统中。实现由DCS对防堵灰系统进行监视和控制。操作站使用现有操作站,增设组态画面,由运行人员通过屏幕对新增防堵灰系统设备、数据进行监控[5]。

2.7 设备基础

此次改造主要增加烟道系统,烟道采用钢架支撑。建议改造工程实施时,由工程公司对烟道支撑提出具体设计方案。每台炉A、B侧循环风机布置在2台空预器之间靠近电除尘一侧,放置在0 m位置,如图7所示。新增循环风机基础均采用钢筋混凝土。

图7 新增循环风机位置

实际改造系统如图8所示。

图8 4号机组空预器风量分切防堵灰系统局部

3 风量分切防堵灰设备改造效果分析

3、4号机风量分切防堵灰系统自完成168 h试转正式投运以后,空预器烟气侧压差一直保持稳定,没有出现上升的趋势。风量分切防堵灰系统投运后,有效地防止了空预器冷端稀硫酸的腐蚀及硫酸氢铵的生成,避免了空预器堵灰,空预器防堵灰效果明显。具体数据见表1。

表1 3号机组改造前后参数对比Table 1 Parameter comparison of unit 3 before and after modification

4 经济效益分析

通过技术改造,取得了显著的经济效益,具体从几个角度进行分析[6]:

4.1 风机节能效益

改造后,由于预热器阻力的下降,预计2台引风机、2台一次风机、2台送风机、1台增压风机的电流将大幅降低。风机功率为

P=Q×p/(3 600·1 000·η0·η1)

(1)

式中:Q为风机流量,m3/h ;p为风机的扬程,Pa;η0为风机的内效率;η1为机械效率。

由于在BMCR工况中,风机基本上处于高效运行区域,风机效率受入口工质压力参数影响较小,取风机效率为0.8,机械效率为0.98,则送、引以及一次风机在满负荷下的电功率降低如下:

ΔP=Q×Δp/(3 600·1 000·η0·η1)

(2)

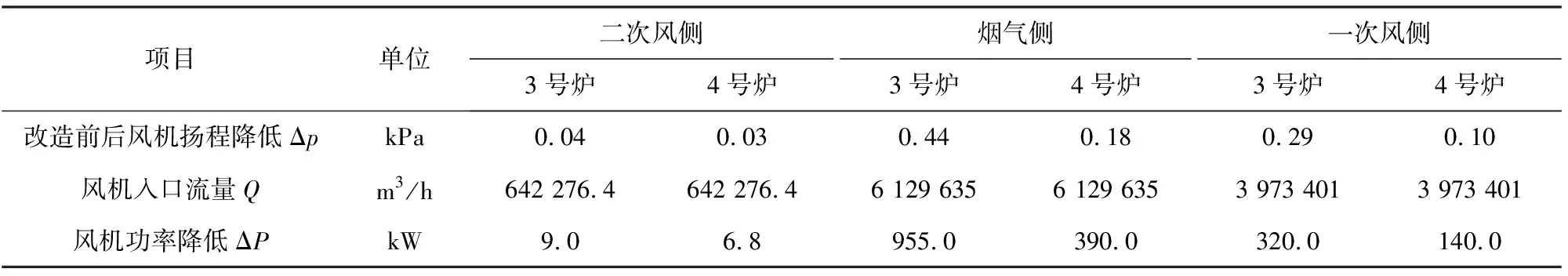

改造后,(相同运行氧量的)满负荷工况下风机降耗数据见表2。

表2 BMCR工况下风机降耗 Table 2 Fan consumption reduction under BMCR condition

保守估计,满负荷下2台炉12台风机总共下降1 820.8 kW,但2台炉增加4台循环风机利用率按照0.5计算,总功率为800 kW,1 000 MW机组年利用小时数按4 500 h,上网电价按0.32元/(kW·h)计算。

年节约厂用电:

(1 820.8-800)kW×4 500 h=4.593×106(kW·h)

年增加电量收入:

4.593×106(kW·h)×0.32(元/(kW·h))=146万元

4.2 机组运行可靠性提高的效益

锅炉烟风系统余量增加,机组运行可靠,因预热器原因产生的检修次数大大降低,机组满发时间延长,事故限负荷时间减少。按照改造后每年至少减少一次停炉进行空预器水冲洗的次数,保守折算为平均年减少事故天数5天。按日平均负荷为8×105kW,发电利润为0.15元/(kW·h)估计,2台机组1年因可靠性提高的经济效益估算如下:

0.15(元/(kW·h))×800 000 kW×24 h×5×2 =2 880万元

4.3 空预器改造后总收益

2台锅炉空预器全部改造每年带来的收益为风机节能效益和机组运行可靠性提高的效益之和,即:

146万元+2 880万元=3 026万元

5 结 语

对不同空预器改造技术的优缺点进行分析,并依据安徽安庆皖江发电有限责任公司3、4号锅炉特性,确定采用风量分切方法进行改造。

根据运行监控数据,4号锅炉自防堵灰系统于2019年6月正式投运,运行4个月以来风机利用系数为0.5,空预器压差一直保持稳定,未见上升,提高了锅炉及辅机运行的安全性、经济性。 空预器改造后,每年2台机组的风机节电1.820 8×107(kW·h),增加电量收入约146万元;因机组可靠性提高增加的发电利润约2 880万元,节能降耗经济效益明显。