郑州农业路曲线钢箱梁制造关键技术研究

2021-06-18喻致蓉张红杰

王 松 喻致蓉 张红杰

(平顶山平煤机煤矿机械装备有限公司 平顶山 467000)

0 引言

与传统的混凝土钢筋混合结构箱梁相比,纯钢材焊接结构的钢箱梁具备强度高、重量轻、塑性韧性好,便于工厂机械化制造的优点,同时桥梁上部梁体和下部墩柱结构施工可以同阶段开展,缩短施工周期,对交通运行影响小,经济、可靠、施工工艺简单,近年来钢箱梁结构的发展极为迅速,大量应用于城市桥梁工程设计的综合立交的主线或匝道中[1]。目前已有较多的专家学者、工程技术人员对钢箱梁制造工艺进行了分析和探讨,其中:文献[2-3]主要介绍了借助CAD三维立体建模、CAD加载程序展开放样,降低钢箱梁制作难度,提高组装精度的制造经验;文献[4-6]重点介绍了提高钢箱梁板单元制造效率和质量的工艺措施;文献[9-11]主要从板单元划分、板单元制造与反变形胎架、节段制造与预拼装工艺等方面,对钢箱梁制作工艺进行研究。以上研究促进了钢箱梁制造工艺的效率提升和质量进步,但多数研究是针对钢箱梁制造的某一工程或某些问题,而对具有平曲线、竖曲线、预拱度、横坡、纵坡等综合因素的钢箱梁桥制造工艺的专题研究文献较少。

文章结合郑州农业路京广路互通高架曲线钢箱梁制造的工程实践,对具有平曲线、竖曲线、预拱度、横坡、纵坡的钢箱梁从分段方案、板单元制造工艺、钢箱梁节段制作等细节方面对曲线钢箱梁制造工艺进行系统的探讨。

1 工程概况

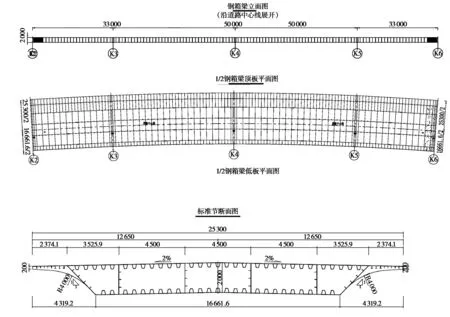

郑州市农业路快速通道工程定位为东西向城市快速通道,该通道工程西段起点位于西三环以西雄鹰路(K0-141.34),东边终点衔接中州大道以东地德路(K13+340),总里程约13.581km。在郑州市规划中是“井字+环形”快速通道系统的主要组成部分,同时也是串联老城区、火车站、东部城市新区等重要交通枢纽的纽带。本次工程范围为农业路快速通道工程NYLDJSG-2标段主线高架桥第2联钢箱梁,桥梁结构为33m+50m+50m+33m,跨越既有的京沙立交桥。全桥在结构设计上采用流线形扁平闭式等高度单箱五室构造,桥面总宽25.3m,梁高2.0m,桥面设置2%的双向纵坡,钢箱梁平曲线参数LS=80m,R=1100m;立面曲线参数R=3200m,T=82.926m,E=1.074m。钢箱梁顶板、底板均采用正交异性板结构体系。农业路总体布置和钢箱梁标准节段截面见图1。

图1 农业路钢箱梁总体布置图和标准节段断面图

2 农业路钢箱梁分段设计方案与制造难点

2.1 钢箱梁分段设计方案

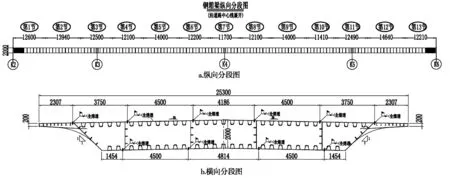

农业路工程曲线钢箱梁材质采用Q345qD钢材,总质量约2595吨。由于该工程全桥结构重量较大,受运输因素、起重条件的制约。为了满足钢箱梁节段的工厂机械化制造、运输尺寸、现场吊装能力、顶推施工组织措施等各项环节的综合要求,全桥钢箱梁必须进行纵向、横向的节段划分[2-3,6,8,11-12],以达到制造、运输、顶推安装的施工要求。综合比选权衡上述因素,全桥钢箱梁沿纵桥向划分为13个节段,沿横桥向宽短方向划分为7个节段即5个箱室+2个挑臂,合计91个节段。分段方案如图2所示。

图2 农业路钢箱梁分段方案图

2.2 钢箱梁制造难点

根据设计要求,本钢箱梁为全焊接钢结构,梁段之间连接要求采用对接熔透焊缝连接,组织实施的重点、难点如下:

1)由于本工程钢箱梁在线型上同时具有竖曲线、平曲线,曲线钢箱梁的桥梁道路中心线为空间三维空间曲线[1-2,7],线形较为复杂,尤其是箱室内外弧斜腹板放样需考虑叠加竖曲线和预拱等参数,放样难度大。在制造工厂二次深化设计零部件和下料图纸放样时需要综合考虑竖曲线、预拱度、横坡、纵坡等因素对零件尺寸的叠加影响[1,9]。

2)钢箱梁顶板、底板由不同板厚组拼焊接成型,因此U肋零件的装配精度尤其重要。曲线板单元及U肋零件的弯曲加工、拼装及焊接难度大,有效控制顶板底板板单元制造过程中的组装误差和焊接变形,保证全桥横隔板的自由插入率是制造的关键之一[4]。

3)由于该工程钢箱梁存在竖曲线、平曲线、2%的横向坡度等因素,导致单个钢箱梁节段块体焊接成型时候扭曲较大,因而对钢箱梁箱口尺寸、组装线形偏差、焊接变形控制等方面提出了更高的要求[1]。钢箱梁节段箱口曲线接口的切割尺寸精度的控制、错台尺寸,拼装线形精度控制等关键制造工序匹配难度大。

4)曲线钢箱梁顶、底板存在CO2气体保护和埋弧自动焊等,顶板、底板面板与U肋焊接成为整体后,顶板、底板的焊接收缩量难以有效制约,对接焊接构造的焊接变形数据控制难度大[4]。同时焊接要求高,大多焊缝要进行超声波、磁粉及X射线等探伤。

因此,如何制约其焊接变形数据和焊接残余应力值,确保后续板件的定位尺寸精度及全桥几何尺寸精度是钢箱梁制造的难点。

2.3 钢箱梁板单元件制造总体要求

1)由前文介绍,本桥平面分别位于缓和曲线和圆曲线上(平曲线参数LS=80m,R=1100m),纵断面纵坡从起始桩号至K5+267.074为1.75%,余下竖曲线为向上拱起的半径R=3200m圆弧。平面放样时通过计算决定采用以直代曲处理,精度满足施工要求。本桥立面线形组为桥梁设计预拱度之二次抛物线与钢箱梁成桥线形的累计相加,各类型的单元件应严格按立面线形数据加工,因此确保钢箱梁整体放样数值的准确无误是钢箱梁制造成功的决定因素[2]。

2)通过前面总体布置图可知,本曲线钢箱梁全桥为缓和曲线,在全桥里程上横隔板里程点布置线互不平行,总体上呈沿钢箱梁面中心曲线法线方向内小外大“喇叭口”放射状。在最终立面线形,必须不得对隔板单元、顶板单元、底板单元、腹板单元的加工产生不良影响。

3)为保证成品桥梁立面线形,需要对腹板单元件,顶板、底板具体细分,事先保留焊接制造、火调校正的反变形工作量,最后确切保证成桥立面线形。

全桥成品线形确保设计尺寸精度作为钢箱梁制造的决定因素。

2.4 钢箱梁制造工艺

2.4.1 板单元制造焊接工艺

钢箱梁加工制作的最小组成单元是横隔板单元、顶板单元、腹板单元、底板单元,此类最小组成单元的外形尺寸精度和焊缝品质最终确定钢箱梁节段和成桥的几何精度、线形和内在品质,采用合理的板单元制造工艺是钢箱梁制造的关键[12]。板单元焊接时采用针对本桥专门设计的反变形焊接胎架固定,并在胎架横向事先保留拱度尺寸用于控制横向变形。焊接时反变形胎架可以根据实际需要顺时针、逆时针两个正反向扭转,使板单元焊缝基本处在船型位置焊接,因此可以确保焊缝的外观成形和有效的熔深质量[4]。

2.4.2 钢箱梁节段加工组装工艺

板单元组件及部件加工完成后,在总拼胎架上实施多段钢箱梁梁段的连续匹配组焊和出厂前预拼装。总拼胎架纵向各点标高设计应根据立面线形并设置预拱度。预拱度在总拼胎架上按照设计图纸预拱度数值沿各跨跨中依次向上设置,并按照二次抛物线多点平顺过渡,确保总拼胎架上关键测量点标高数值为预拱度及立面曲线的叠加,这是保证钢梁工厂制作成功的关键。同时应注意胎架刚度和胎架基础的承载力,采用合理措施确保在使用过程中消除变形和沉降的不利影响。

组装工艺如下:以总拼胎架作为外胎控制总体外形尺寸,以横、纵隔板单元作为内胎以控制内部腹板、顶板相对尺寸,各类型板单元按纵、横基准线就位,以总拼胎架测量塔和纵、横基准线作为基准,按规定顺序组拼各类型板单元零部件,另外采用必要的辅助措施加固设施以确保制造精度和安全[10,12]。为了确保钢箱梁梁段对接时方便调校各对接钢板的相互位置从而限制箱体接口处面板错台量,将腹板等端部焊缝预留150~200mm长度暂不焊接,待工地安装架设时再施焊,促成立体阶梯形推进方式逐段拼装与焊接。组拼完后对钢箱梁节段进行焊接,装配匹配件。钢箱梁节段加工工序如下图3所示。

图3 农业路钢箱梁节段加工工序图

2.4.3 钢箱梁制造几何尺寸精度控制措施

外形尺寸精度控制措施如表1所示。

表1 农业路钢箱梁制作外形尺寸精度控制措施

3 焊接工艺与质量控制措施

3.1 焊接工艺要求

1)顶板对接焊缝:采取CO2气体保护焊打底,埋弧自动焊盖面,气保焊丝采用ER50-6实芯焊丝(φ1.2),埋弧焊丝选用H08Mn2E(φ5.0),配合SJ101q焊剂使用。

2) 底板对接焊缝:采取CO2气体保护焊焊接,焊丝采用ER50-6实芯焊丝(φ1.2)。

3)板不等厚对接焊缝:本结构采取埋弧自动焊焊接,焊丝采用H08Mn2E埋弧焊丝(φ5.0),并配合SJ101q焊剂使用。

4)腹板、隔板熔透角焊缝:采取CO2气体保护焊,焊丝采用E501T-1药芯焊丝(φ1.2)。

5)U肋坡口焊缝:采取CO2气体保护焊,气保焊丝采用E501T-1药芯焊丝(φ1.2)。

坡口形式如下图4所示。

图4 农业路钢箱梁对接焊缝坡口形式示意图

a—顶板/底板对接焊缝;b—板不等厚对接焊缝;c—腹板、隔板熔透角焊缝;d—U肋坡口焊缝。

3.2 焊接质量控制措施

在本工程中钢箱梁的隔板单元、顶板单元、底板单元、腹板单元等关键板单元的焊接变形限制相当关键,将直接影响到全桥钢箱梁的整体线形尺寸和结构受力安全[10,12]。为保证钢箱梁几何结构精度,必须采取合理的焊接工艺限制关键板单元的焊接变形量和组装位置尺寸精度。本工程主要从工艺、设备、焊接人员、过程、检查等方面进行焊缝品质控制。

(1)在钢箱梁加工制作前完成焊接工艺评定试验,界定焊接工艺参数及焊接材料类型。严格控制焊接顺序、焊接方向。采用多种工艺措施,使用对称焊、分段退焊、跳焊、多层多道焊等焊接方法,使各道焊缝的焊接残余应力和变形的方向相反并且彼此抵消,如图5所示。对于钢箱梁支座附近梁段间对接接头应先施焊顶板焊缝、再底板焊缝,最后腹板焊缝;对于钢箱梁跨中梁段间对接接头则应先施焊底板焊缝、再顶板焊缝、最后焊接腹板焊缝;对于1/4点跨附近顶、底板焊接可按钢箱梁弯矩包络图判断,腹板保留在最后进行焊接[9]。

(2)焊工必须持证上岗且从事其证书规定范围及有效期内焊接操作。

(3)保温筒、电焊机、烘焙箱、CO2流量计等设备使用前重新计量,确保计量指示精确度、性能可靠性。

(4)综合控制焊接变形。

①在组装和焊接各个部分时,焊接工艺和顺序应使变形和收缩尽量小,并减少结构应力。

②要特别注意钢箱梁施焊后产生的变形,为每一种板单元的加工创立一个焊接程序,将程序同接头焊接工艺和整个制造方法结合起来,以加工出满足桥梁规范要求的板单元。

图5 焊接顺序图

③必要时将焊接工艺和变形控制方案提交业主、监理征求意见。

④在对收缩有较大拘束条件下进行焊接时,焊缝应连续焊完。

⑤各类型板单元构件焊接前,必须采用反变形焊接技术后方可进行施焊。当构件焊接后产生较大的变形,必须进行矫正;矫正后,板单元零部件表面不得有明显的凹迹或毁伤,并且容许偏差必须在许可范围之内[11]。

4 结语

合理的制造工序和焊接工艺是保证钢箱梁线形、提高制造效率、保证架设节段匹配精度的重要条件。根据曲线钢箱梁的特点,通过采用对上述关键板单元的拼装工序和焊接变形控制技术,郑州农业路高架曲线钢箱梁91个钢箱节段的几何尺寸和变形量均满足相关规范要求,为下一步钢箱梁的架设施工提供了有力保障。通过对农业路工程钢箱梁制造工艺,焊接变形控制等关键制造技术的分析探讨,对本工程的曲线钢箱梁制造取得了较好的工程效果,可为类似工程提供参考。