变速器差速器分总成螺栓拧紧试验研究

2021-06-18袁博高志勇刘井泽李鸿波赵洪福

袁博 高志勇 刘井泽 李鸿波 赵洪福

(中国第一汽车股份有限公司研发总院,长春 130013)

1 前言

差速器是汽车变速器的重要组成部分,主要由差速器分总成、左右半轴齿轮、2个行星齿轮及齿轮架等组成[1]。差速器分总成包括主减速器从动齿轮、差速器壳体和连接螺栓。主减速从动齿轮是传动总成中最重要的齿轮,在总成工作过程中处于长期啮合状态,其寿命和NVH性能要求较为严格,设计精度较高,一般情况,相较其他挡位齿轮,主减速器齿轮的精度要求会提高1个等级。

主减速从动齿轮与差速器壳体多为螺栓连接。受结构限制,需先分别加工主减速从动齿轮和差速器壳体至成品状态,再通过螺栓连接形成差速器分总成,称为分体加工工艺。主减速从动齿轮和差速器壳体的配合方式和螺栓拧紧工艺都对分体加工工艺精度达成有明显影响,研究通过主减速齿轮与从动齿轮螺栓连接试验,给出了2种零件合理的配合方式和螺栓连接方式,实现主减速齿轮与从动齿轮螺栓连接精度损失较少,可满足设计要求。

2 试验准备

2.1 样件准备

图1为差速器分总成常见结构,差速器壳体和主减速从动齿轮由10个沿圆周均布的螺栓连接,拧紧力矩为147~174 N·m。差速器壳体上影响分总成装配质量的精度主要有5个:配合轴径尺寸、配合轴径圆柱度、配合轴径跳动、定位端面跳动、定位端面平面度,如图2所示。

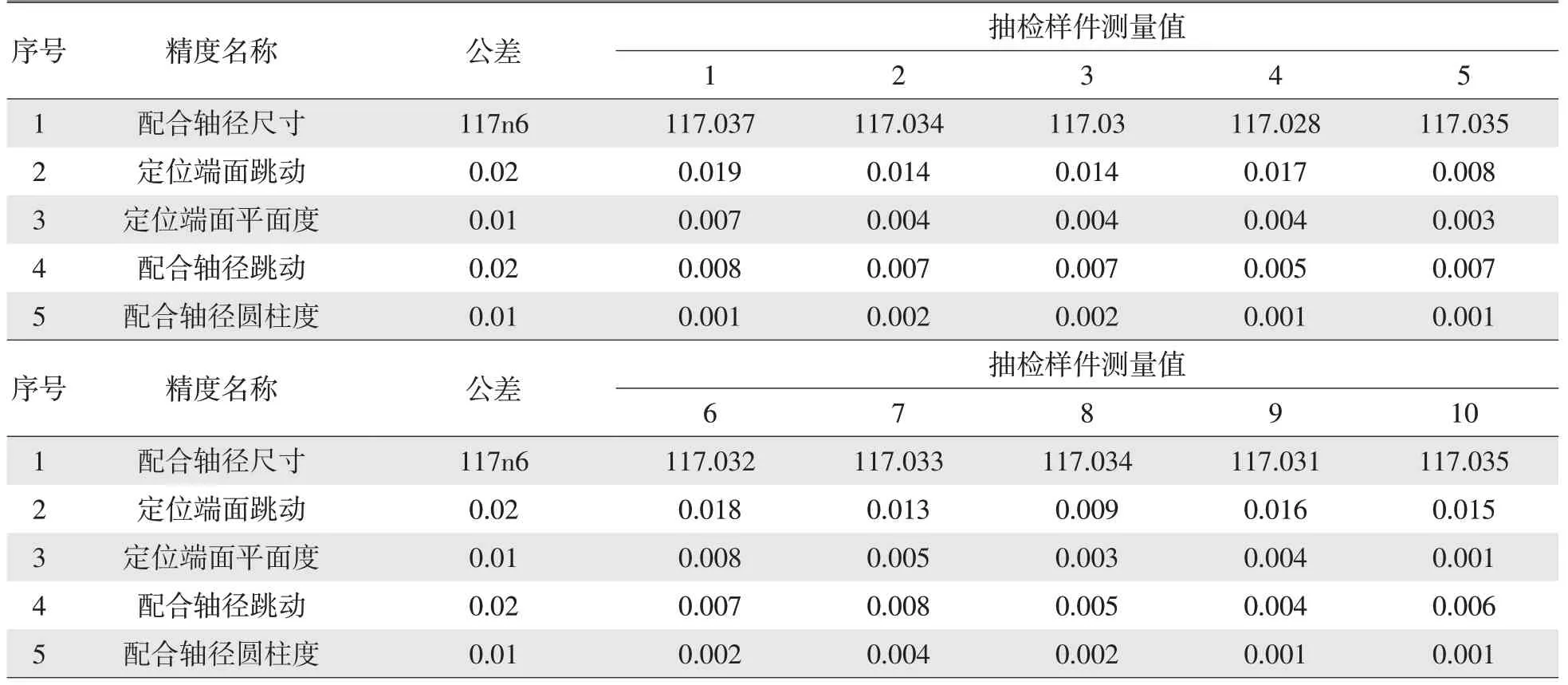

抽检差速器壳体10件,表1是5个关键尺寸的测量结果,10个样件都满足图纸设计要求。

图3为主减速从动齿轮,影响分总成装配质量的精度主要有4个:内孔直径尺寸、内孔圆柱度、内孔垂直度、端面平面度。

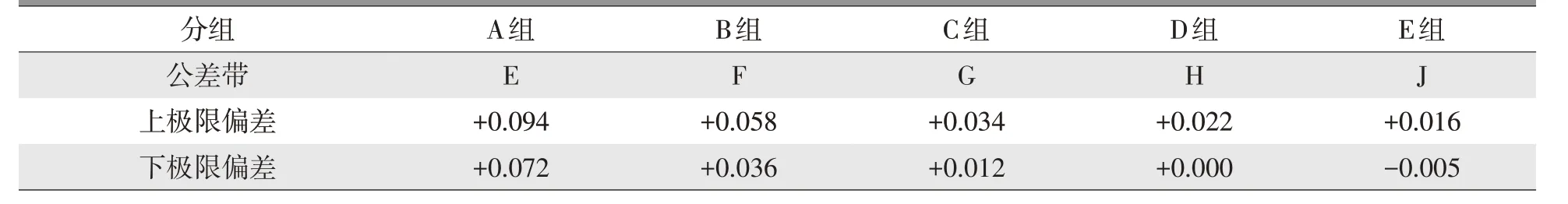

本研究需进行主减速从动齿轮和差壳配合方式对分总成齿轮精度影响的试验,试验时差壳的外径为117n6(+0.045/+0.023),主减速齿轮内孔直径名义值为117 mm,公差等级为6级,公差带为E~J,分为5组,具体尺寸极限偏差值见表2。

表1 差壳关键尺寸测量结果 mm

每组各5件齿轮,尺寸精度见表3,25个样件的精度都满足试验要求。

2.2 检测设备

Gleason 350GMS齿轮测量机为本研究中使用的齿轮精度测量设备,如图4所示,该设备的所有运动轴都由高精度电机驱动,同时配备高分辨率光栅尺,齿轮测量精度可达1级(按VDI/VDE 261 2/261 3),重复测量精度小于1μm,可满足试验要求。

表2 主减速齿轮内孔直径上、下极限偏差 mm

表3 五组主减速齿轮配合面精度 mm

3 配合制对差速器分总成齿轮精度影响的试验

用25个差速器壳体分别与上文所述A~E 5组主减速齿轮进行螺栓连接,拧紧力矩为147~174 N·m,采用同时拧紧方式。C~D组为过盈配合,先将齿轮加热到80℃,再进行装配,冷却后拧紧螺栓。各组连接前后齿轮径向跳动结果见图5。

可见,连接前所有齿轮的径向跳动均可达到5级;连接后,C组连接前后齿轮精度损失最小,可以达到6级,其它4组精度较差,且一致性不好。A组、B组精度损失的原因是配合轴径存在一定间隙量,导致差速器分总成的回转中心和主减速从动齿轮的中心存在一定偏差,从而精度降低且一致性不好。相较于B组,A组间隙量更大,所以离散程度更明显。D组、E组为过盈配合,过盈量较大时,会对从动齿轮产生较大变形,影响分总成精度。所以选择G6/n6的配合可以保证最好的分总成齿轮精度。

4 拧紧顺序对差速器总成齿轮精度影响的试验

拧紧顺序分为4种情况:按照1、2、3、4、5、6、7、8、9、10顺序拧紧;按照1、3、5、7、9、2、4、6、8、10间隔拧紧;按照1、6、3、8、5、10、7、2、9、4对角拧紧;同时拧紧。根据李培林等人的研究,采用同时拧紧工艺的预紧力分布最均匀[2]。本试验用于探究拧紧顺序对连接后齿轮精度的影响。

根据上文,选择117G6/n6的配合方式,分总成精度最好。分别用同时拧紧、对角拧紧、间隔拧紧、顺序拧紧4种方式进行螺栓拧紧试验。除同时拧紧,其他3种拧紧工艺都分为2轮进行拧紧,第1轮先将所有螺栓加载到100 N·m,第2轮再加载到160 N·m。试验结果见图6。

可以看出,4种拧紧方式对齿轮精度的影响顺序为:同时拧紧<对角拧紧<间隔拧紧<顺序拧紧,同时拧紧的方式可以最好的保证齿轮精度不损失。

5 结论

对差速器分总成螺栓拧紧工艺进行试验研究,给出了1种试验方案,可用于提升差速器分总成齿轮精度。

通过试验,分别研究配合制和拧紧方式对连接后差速器总成齿轮精度的影响,确定了差速器分总成最优的配合方式是过渡配合,最大配合间隙≤0.011 mm,最大过盈量≤0.033 mm,最好的拧紧方式是同时拧紧。这样可以保证齿轮精度只损失1级,可以满足量产6级齿轮精度要求。