表面粗糙度对疲劳寿命的影响分析

2021-06-18邹德志李骏徐卉邹敏华何铭雪韩长亮

邹德志 李骏 徐卉 邹敏华 何铭雪 韩长亮

(1.一汽解放商用车开发院,长春 130011;2.中国第一汽车集团有限公司研发总院,长春 130011)

1 前言

随着疲劳试验研究的不断发展,有限寿命设计在制造业的广泛开展以及新工艺、新材料的研发,都要求提供准确可靠的疲劳性能数据[1],而表面粗糙度是影响零件疲劳性能的重要因素。表面粗糙度是表面微观形状误差,是切削过程中产生的微观不平度,是反应微观几何形状误差的重要指标[2]。一些文献资料中提出通过提高零件表面粗糙度的方法来提高零件的疲劳寿命,齿轮齿面经光整加工后,使用寿命大幅提高[3];常温工作条件下,表面粗糙度数值越高,切口效应就越大,应力集中系数越大,疲劳寿命越低[4];旋转弯曲疲劳试验疲劳寿命与表面粗糙度有明显相关性,降低试样表面粗糙度,能够有效提高试样旋转弯曲疲劳寿命,并且平行于疲劳应力的机械加工纹理比垂直于疲劳应力的机械加工纹理具有更小的危害性[5]。

2 轴向拉压疲劳试验

2.1 试验方法

试验方法执行GB/T 3075—2008《金属材料 疲劳试验轴向力控制方法》[6],采用交变加载形式,应力比r=-1。

为了保证试样断裂位置的一致性,试验采用大双圆弧圆形横截面试样,试样尺寸见图1,并且试样分别由3个不同单位加工,以保证表面粗糙度的差异性。

为了消除不同试验设备精度对试验结果的影响,试验在同1台高频试验机上进行,试验设备为Zwick150 kN高频试验机,试样装夹情况见图2,设备精度误差小于最小载荷的0.5%。

试样材料为40CrH,调质处理,硬度为264~278 HV 10。

试验形式为定载荷疲劳试验,试验最大应力为490 MPa。

2.2 试验结果

3组试验样品经最大载荷490 MPa的交变载荷试验后的疲劳寿命数值、对数寿命、均值结果见表1。为了保证数据的可靠性,试验样本数取20个。

2.3 疲劳数据处理

利用Minitab软件工具对表1中3组疲劳数据进行正态分布分析,求得3组数据的均值及标准差,见图3。由结果可以看出3组样品疲劳寿命值大小关系为J组样品>X组样品>G组样品;X组样品疲劳寿命的离散性要好于G组、J组样品疲劳寿命。

3 粗糙度测试与分析

3.1 粗糙度测试

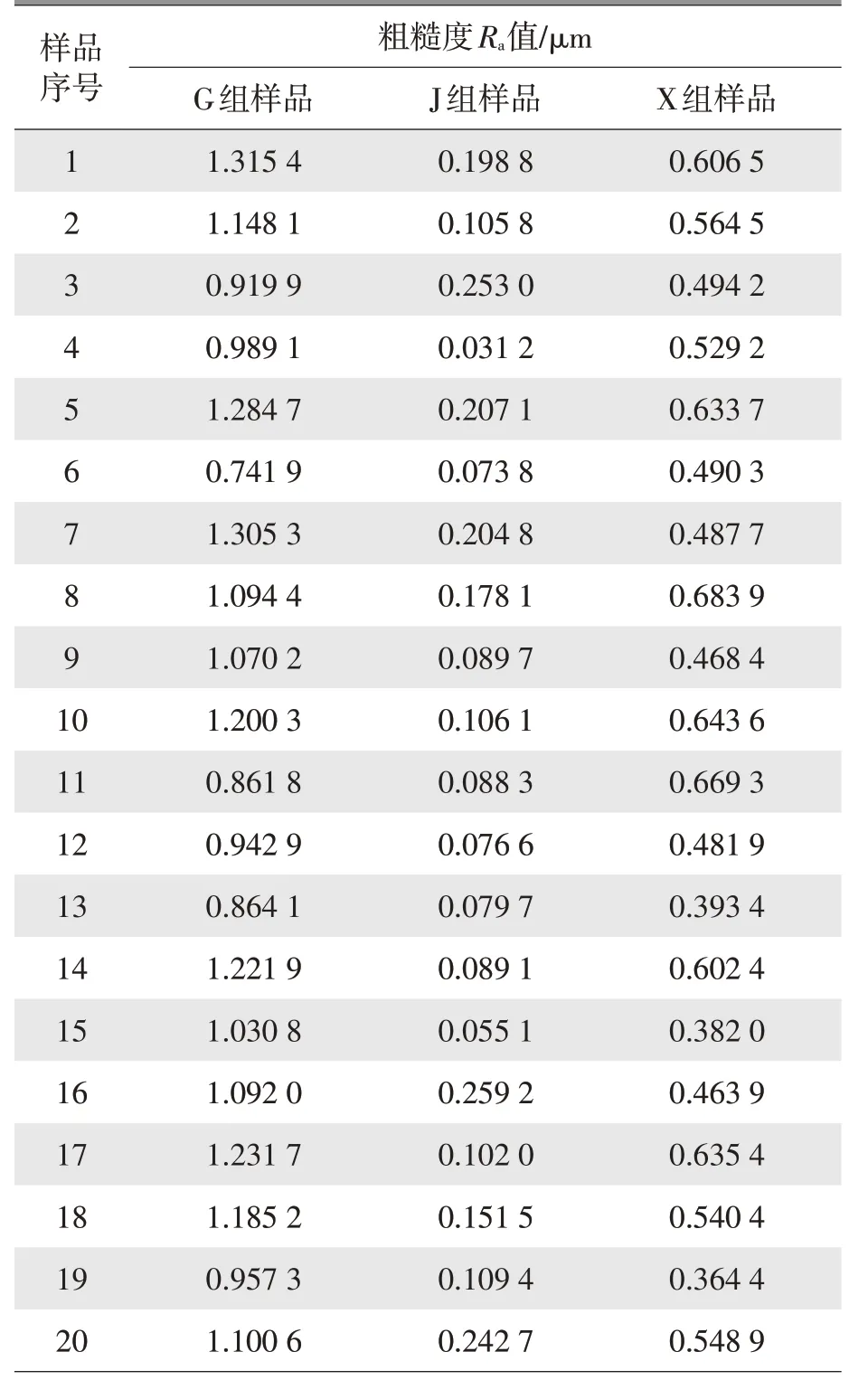

利用设备型号为Taylor Hobson I60粗糙度仪测量每组20个试验样品的表面粗糙度,测量结果见表2,G组样品没有抛光,J组、X组样品经过抛光处理。

表1 疲劳寿命结果

3.2 粗糙度数据处理

同样利用Minitab软件工具对表2中测得的3组疲劳试样的表面粗糙度Ra值进行正态分布分析,求得3组数据的均值及标准差,见图4。由结果可以看出3组样品粗糙度值大小关系为J组样品<X组样品<G组样品;粗糙度值离散性比较,J组、X组样品粗糙度的离散性差别不大,均明显优于G组样品的粗糙度离散性。

表2 粗糙度测量结果

4 分析与讨论

4.1 试验结果分析

3组试验样品的材料是同一批次材料,热处理也为同批次处理,保证了原材料和热处理的一致性;在同一台高频试验机上进行试样,基本上消除了试验设备的误差对疲劳寿命差异的影响;试验样本取20个,避免了少样本引起试验数据过于离散,保证试验数据的稳定性及可靠性。通过以上对影响试验结果的各个环节的控制,排除其他影响疲劳寿命差异的因素,只体现表面粗糙度对疲劳寿命的影响。

由图3、图4可以看出,经过抛光处理的J单位试验样品的表面粗糙度值Ra最小,离散性最小,其疲劳寿命值最高,离散性相对较小;经过抛光处理的X单位试验样品的表面粗糙度值Ra居中,离散性控制得很好,其疲劳寿命值居中,离散性最小;未经过抛光处理的G单位试验样品的表面粗糙度值Ra最差,离散性最大,其疲劳寿命值最低,离散性也最大。

以上结果表明,样品表面粗糙度对疲劳寿命的影响很大,寿命的离散性也受到样品表面粗糙度值离散性的影响。并且同为抛光的试样样品,粗糙度控制得不一样疲劳寿命也存在差异,图5、图6分别为粗糙度、疲劳寿命对比。

4.2 缺口效应

疲劳样品表面机加工留下的刀痕,如果不经抛光处理或者抛光质量不好,会在样品表面留下类似缺口一样深浅不一的沟痕,对疲劳寿命影响较大。

标准疲劳样品表面均需抛光处理,而实际零件的表面加工方法则多种多样,表面加工粗糙相当于存在微缺口,在零件承载时就会产生应力集中现象。无论零件承受弯曲载荷、扭转载荷还是复合作用载荷,都是零件表面应力最大,所以疲劳源多从表面开始,因此表面质量不同,其抗疲劳的能力也不同,粗糙表面导致疲劳强度降低[7]。

缺口造成应力应变集中,这是缺口的主要效应。应力集中程度大小取决于缺口的几何参数,包括缺口的形状、深度、角度及根部曲率半径等,其中以根部曲率半径影响最大,缺口越尖,应力集中越明显。

5 结论

a.经过抛光处理样品的粗糙度值明显高于未经抛光样品的粗糙度值,并且粗糙度越小的样品,其疲劳寿命越高;同时经过抛光处理的J组、X组样品的粗糙度值离散性较小,疲劳寿命值较未抛光G组样品的疲劳寿命值要收敛。

b.对比J组、G组样品的粗糙度值的离散性大小与疲劳寿命的离散性大小,可以看出粗糙度控制到较低水平时,疲劳寿命对粗糙度的敏感性降低,数据离散性反而增大。

c.同样经过抛光处理的样品,由于抛光质量不同,对疲劳寿命影响明显,抛光后表面粗糙度值越小的样品,其疲劳寿命越高。

d.控制疲劳试样加工工艺,特别要规范表面抛光工序,保证试样表面粗糙度质量,规避表面加工痕迹对疲劳性能的影响,可以获得可靠稳定的疲劳试验数据。