工业互联网技术在上位机系统中的开发与应用

2021-06-18余文铮陈兴华

余文铮 陈兴华

(一汽-大众汽车有限公司,长春 130011)

1 前言

工业互联网作为新一代网络信息技术与制造业深度融合的产物,是实现产业数字化、网络化、智能化发展的重要技术手段,通过对制造业范畴内的人、机、物的全面互联互通,从而实现全要素、全产业链、全价值链的全面互联互通,形成全新的工业生产制造模式和体系,在这样的背景下,传统自动化监控上位系统如何与工业互联网紧密融合,在现场操作管理、高效数据交互的基础上如何助力边缘层管理模式创新值得研究。在工业互联网技术体系制造技术中,工业控制技术、监控采集技术是控制层的重要组成部分,所以传统工业自动化控制监控的上位机系统需要进一步研究,即如何结合工业互联网体系架构进行新技术融合和模式创新。

自动化技术是工业生产制造重要的组成部分,也是工业互联网技术应用的基础。在大多数制造业现场,传统的自动化控制设备大多数和自动化监控上位系统紧密联系。典型的上位系统组成包括启动画面、监控视图、流程图、拓扑图、故障与报警信息、实时动态与历史趋势图等内容,结合工业互联网的相关技术,对上位监控系统进行研究,实现设备可视化,将工厂的集中式管理转变为分布式管理,为工业互联网升级摸索经验,助力工业互联网落地实施。

2 工业互联网创新应用模式

2.1 工业互联网的意义

参考最新的工业互联网体系架构,工业互联网作为全新工业生态、关键基础设施和新兴应用模式,通过对人、机、物的全面互联,实现全要素、全产业链、全价值链的全面连接。工业互联网在全球范围内不断颠覆传统制造模式、生产组织方式和产业形态,推动传统产业加快转型升级、加速新兴产业发展壮大。

为了将工业互联网应用落地,特别是同现有制造系统深度融合,未来的工业互联网建设将在设备层、边缘层、企业层、产业层4个层级进行规划设计及落地实施。对于企业而言,通过工业互联网构建三大优化闭环尤为重要,即面向机器设备运行优化的闭环,面向生产运营决策优化的闭环,以及面向企业协同、用户交互与产品服务优化的全产业链、全价值链的闭环。其中,设备层、边缘层的建设依托于现有的物理系统,重点是对前两个闭环的技术升级,进行平台化能力建设,利用现有技术能力,对企业工业互联网建设提供基础能力支撑,并且将工业互联网平台的技术能力与传统自动化控制体系深度融合,包括各类智能设备、PLC系统的专用设备、成套设备,将配套的SCADA、MES等系统完成设备接入、系统接入、协议解析、数据处理等内容,进一步支撑工业互联网企业层的建设及应用。最终形成边缘系统+企业平台的企业级工业互联网应用模式,通过平台服务(PaaS)层支撑企业级软件服务(SaaS)应用层的建设,实现企业内纵向到集成应用。在此基础上,通过平台间的协同应用,实现产业平台的对接,实现行业、产业的横向集成、端到端集成,实现产业工业互联网模式。

2.2 工业互联网对于自动化技术发展的影响

通过对比研究,传统上位机系统的应用模式和工业互联网全新定义的设备层、边缘层的应用模式相互贯通。从传统的自动化角度,通过人、机、物的全面互联,并通过传统的自动化监控上位机系统的功能,将传统自动化现场由PLC控制的生产线、专用设备、成套设备,数据采集与监控(SCADA)系统利用工业互联网技术进行二次开发,并直接利用工业互联网平台的平台服务(PaaS)资源及软件服务(SaaS)工具,开发出基于工业互联网的上位机系统,这对于传统自动化工程师,技术人员,自动化从业人员、系统集成商意义重大。

当前自动化现场存在多个工控系统,考虑到不同供应商的设计开发自成体系,所以多数系统都是信息孤岛,每个系统提供的内容和格式都不统一。为此,传统技术层面的监控管理上位系统多数是针对每一套工控系统进行开发,有针对性地对该系统完成开发工作。随着信息化需求的发展,除了传统车间级、整厂级中控室需要实施的监管管理系统外,企业信息化建设过程中还需要针对不同信息化软件的需求,将同一台设备或生产线的信息,转化成不同的格式,多次上传,对接企业资源计划(Enterprise Resource Planning,ERP)、对接高级计划与排产(Advanced Planningand Scheduling,APS)、对接生产执行(Manufacturing Execution System,MES)等系统。这一过程的工作量,大多数信息化系统是通过中间件或数据接口的方式进行简单的交互,并没有对系统进行集成开发,各自开发的系统数据需要多次录入,极大增加了信息维护的工作量,也增加了出错机会,每个系统之间并不能实现有效的信息融合。

相对而言,工业互联网平台优势在于去除信息孤岛,它并不是利用简单的数据交互方式来打通各个系统,而是形成真正集成,通过一个入口实现互联互通,将物与物、物与人相互连接起来,彼此之间处于互动状态,从而打破信息碎片化格局,实现数据共享,一次录入,全系统可用。因此,作为自动化基础控制系统的上位机系统开发需要紧跟工业互联网技术研发,参考工业互联网平台建立的相关技术及接口规范,对边缘层技术信息化系统及自动化控制的基础上,实现对数据清理和格式的统一化,并使用同样数据库或字段定义规范,从而方便后续对接企业级或产业级工业互联网平台,实现数据和控制指令一键即达。

3 工业互联网背景下上位机系统发展

工业互联网的应用场景从单机系统应用向平台化应用发展,传统的自动化监控管理上位机系统应该向平台化监控管理模式发展。经过研究发现,开发模式的转变主要体现在开发工具的选择,以及开发环境的建设方面。

传统上位机系统通过本地网络实现PLC与管理系统之间的通讯,以西门子S7系列PLC系统实现监控的方案为例,为了能够实现通过监控界面对工艺过程和参数进行监控和远程控制,可以选择采用西门子组态软件来监控界面开发,或者第三方软件来编制监控画面,并通过计算机进行相关监控,在复杂控制系统中多采用此类方案实现上位监控系统开发(图1)。此种方案的监控画面能够保证基础的易用性,但受限于系统使用环境,无法实现移动化应用。此外,对于有较高技术能力和开发经验的电气工程师,也可以采用相应PLC系统的接口通讯协议,使用高级语言进行上位机系统开发。少数工程师采用基于原厂或第三方触摸屏进行监控画面开发,受限于触摸屏配套软件的水平。此方案更适用于功能简单,管理复杂度不高的场景,或者系统易用性受限于开发者的能力及经验,最重要的限制为一旦开发完成,后续调整及变化都需要专业的人员进行二次或重新开发,应用便捷性受限较多,有时进行二次开发需要生产线停产。

相对而言,工业互联网解决方案强调平台的概念,通过软硬件解耦的思路,即数据采集与监控应用管理解耦,相较于传统组态软件的有线连接方式,工业互联网模式下的设备联网可以边缘网关实现,利用边缘网关内置的不同通讯协议,实现PLC的实时通讯连接,完成相关的采集监控,数据传输,并有线、无线局域网或4G网络的方式接入对应的数据平台,满足本地、远程采集监控的需求,除生产过程采集监控外,可以将监控管理扩展到设备全生命周期的后半段,包括扩展远程的故障与报警、实时动态与历史趋势等传统上位系统应用。

基于这一功能,各级用户都可以结合权限和功能需求,利用平台的设备管理功能,实现对于一个或多个边缘网关的管理与配置,进而实现对于现场PLC的监控与管理。其中对于传统自动化监控上位机系统的开发模式也进行了升级。在工业互联网平台的关键技术中,利用SaaS层的应用服务快速开发能力,完成包括Web页面开发工具、工业App的开发工作,用户仅需要调用平台提供的功能组件或微服务,基于平台的数据接口能力,实现拖拉拽的操作模式,低代码或零代码就可以完成较为复杂的监控画面设计。为用户特别是非专业软件开发用户,提供一套监控应用的创新开发模式。

4 工业互联网平台上位机系统开发应用

为探索工业互联网平台下的上位机系统开发应用,基于App designer工具完成验证工作,作为一款面向工业现场的轻量化快速工业App生成工具,主要利用其具有的跨平台、图形化开发、快速部署、使用简便,接口齐全等特点,完成传统自动化监控上位机系统所包含或创新的相关功能及应用,包括实现设备可视化,设备管理,远程运维,趋势预测、数据预处理、大数据分析等功能(图2)。特别是通过拖拽、配置等操作快速生成App应用,通过App的Cloud在云端进行编译部署,通过工业互联网集成的工业App商店进行App的下载与分发,为App整个生命流程提供服务,节省开发成本,提高开发效率,实现新型App化的新型上位机系统应用。

基于平台工具,显示设备的相关尺寸及比例,如监控屏幕、平板电脑、智能手机等应用载体,设计画面的过程对于每一个视图都会有坐标、尺寸、文本、边框4种属性(表1)。

表1 坐标属性

a.坐标指示了该UI(User Interface)视图的相对位置,是以相对于父视图的原点(0,0)为参考点进行定位,而层级决定了纵向图层的层叠顺序,值越大,越靠前;

b.尺寸则是由矩形面积(面积=宽×高)来确定;

c.边框分别由边框厚度,及与包含的子视图的缝隙构成;

d.字体(Font):文本框(Lable)和输入框(input),包含该属性,该属性可设置所显示的文本的字体与大小;

用户界面(UI)设计中任何可视的内容都是人机交互操作的连接器,UI使得数据变得更友好,更生动,更有意义。在App designer中,除了App中常用到的UI元素外,还包括多媒体、颜色、以及本地化元素,更加丰富了软件的人机交互。

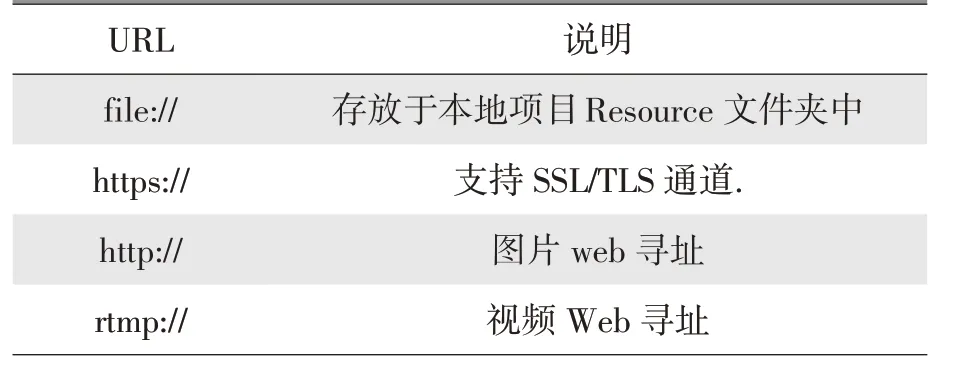

图片插件(PNG格式或Jpeg格式)或动画插件(Mpeg格式或Ogg格式)在工业互联网应用开发中越来越重要,直接影响到监控画面的美观性和易用性。在App designer中,图片视图(Image)与按钮视图(Button),均可以使用图片设置背景,而按钮视图还可以设置不同的图片,用来表示不同的操作状态(无操作、按下、弹起),另外,图片还可作为按钮的显示文本图标。视频将不仅仅存放在本地项目中,还可以通过网路进行流媒体播放,见表2,这将有助于对App大小和流量进行把控。

表2 地址路径

平台支持多种协议控件,可以管理边缘设备的相关Agent安装及运行,利用相关控件可以实现不同PLC的通讯,完成数据采集监控及指令控制,同时也可以扩展最新的上位监控应用与第三方系统,如MES等数据交互应用。

基于工业互联网平台工具开发的上位机应用不需要开发人员输入过多的代码,但为了方便后续第三方专业软件开发人员进行应用管理及维护、升级操作,平台同样支持代码化操作模式,满足专业软件开发人员的二次开发、维护、升级等操作(图3)。

5 产业化应用

用高科技来提高产品质量,用高科技来提高工作效率,将成本控制的更低,这是将来的工业发展的必然之路。以汽车行业工程为例,目前的项目开发周期很长,从硬件设计,软件编程,到最后的监控软件实施。监控软件如果采用原有的开发模式,最少要用到4~5个月的时间。而采用开发平台,基本上1个月可以完成任务。好的工具可以让非专业开发人员轻松快速的开发出应用界面,不需要具备任何编程技巧就可以创建简单的程序,将开发人员从复杂的项目中解放出来,而不需要过多的关注硬件的原理和关注更多的网络知识,好的可视化工具会加快开发流程,节省开发成本,而维护人员也会更好掌握其使用方法,有利于快速二次开发。从而为最终用户创造出好的经济成效和社会价值。

6 结束语

工厂的相关人员通过在手机上安装App来及时获取现场设备的各种状态信息,如计划产量,当班产量,停线信息,故障信息,报警信息,维修保养记录,这是智慧工厂未来发展的趋势。以汽车行业为例,采用该技术,可以有效解决编程标准不同的问题,减少项目实施人员的工作量。新的开发与应用模式定位是“明确”和“简单”,使开发者不必过多的关注底层编程信息,直接调用集成好的组件,在已有的代码库基础上编程,加快开发速度,值得大力推广。